发动机装配生产线启发式平衡方法初步研究

2013-02-28张青

张青

(上海柴油机股份有限公司,上海200438)

发动机装配生产线启发式平衡方法初步研究

张青

(上海柴油机股份有限公司,上海200438)

对装配生产线平衡方法做了阐述,并以某发动机装配生产线为研究对象,收集、整理该线的相关数据;运用启发式平衡方法,对该线进行平衡改善,对发动机装配生产线启发式平衡方法进行初步研究,使该生产线的工位数减少,平衡效率提高了近12%。

装配线平衡发动机启发式平衡

1 引言

目前,在发动机制造企业的生产系统中,流水生产线(Flow Production Line)一般可以分为2种:加工生产线(Fabrication Line)和装配生产线(Assembly Line)。流水生产线作为生产企业主要的生产方式,它的平衡是一个重要的生产管理问题,更是一项重要的决策问题。这项决策存在于生产系统的建立、运行以及维护的各个阶段。就以发动机总成的装配生产线(以下简称“生产线”)而言,生产线的不平衡程度不仅直接影响其生产效率,而且更影响到产品的质量。通过合理的作业编排、科学管理和持续改善,均衡生产线负荷,使生产线达到一种平衡、均匀、流畅的状态。这不仅可以减小节拍增加产量,缩短生产线长度,发掘系统潜力,消除工位瓶颈,加快物流速度,稳定产品质量,减少劳动力成本及生产线投资,减少在制品数量,增加净利润;而且还可以给员工一种公平感,改善雇员关系,提高员工的团队精神,从而调动员工的积极性,提高劳动生产率[1~3]。

2 生产线平衡概念及其问题

所谓生产线平衡(Production Line Balancing)就是将一系列作业元素分配到一定数量的工位上,以使各个工位在节拍内都处于繁忙状态,完成最多的工作量,从而使各个工位的空闲时间最少。从实质上看,生产线平衡问题就是组合优化问题。但这个问题由于产品设计、工艺和制造过程技术所决定的作业元素之间的先后关系而变得异常复杂[4]。

2.1 生产线平衡问题的一般分类

生产线平衡问题由于其求解目标不同,可以区别为两类子问题,分别称为Ⅰ类子问题和Ⅱ类子问题。在满足单元作业之间的约束关系和给定节拍时间的前提下,将单元作业分配给各工位,并使所需的工位数最小,这是生产线平衡的Ⅰ类子问题。生产线平衡的Ⅱ类子问题就是在满足上述作业之间的约束关系和给定工位数的前提下,分配单元作业,使工位的最大作业时间最小[5]。

在生产线的平衡过程中,经常还会碰到一些特殊的要求和约束条件。如由于某些关键设备的预先布置或共享,它所执行的生产作业必须进行预先分配。这些特殊要求和约束条件,对生产线平衡又提出了更多、更新的要求。

2.2 生产线平衡问题的一般数学描述

生产线平衡问题的具体定义:有一作业元素集(Tasks&Work Elements),其作业元素之间存在时间先后的偏序约束关系(Partial Precedence Constraint)。在给定节拍时间C内,在满足偏序约束的前提下,如何分配各作业元素,以组合成最少工位,并使各工位的最大作业时间不超过C,以及它们的作业时间尽可能相等。生产线平衡问题是一个有约束的组合优化问题,类似装箱问题。它是一个NP-Hard问题(Non-deterministic Polynomial Hard Problem),不存在统一的最优算法。作业元素之间的偏序约束关系,可以用优先顺序图(Precedence Diagram)来表示。生产线平衡问题可以用下面的数学关系来描述:

节拍时间:C

最小作业元素集:

其中,Ti既表示第i个最小作业元素,也表示其作业时间;

工位集:

其中,Ti的紧前作业元素集:

其中,若Ti分配给Ej,Wij取1;否则取0。

使服从于:

即Ti必须且只能分配给一个工位;

即任一工位的作业时间必须小于等于C;

其中,Th是任一Ti的紧前作业,Ek∈E。

即作业的先后顺序约束关系。

最小值:工位数n

3 生产线平衡方法概述

3.1 生产线平衡方法的主要类型

达到生产线运行完全平衡的主要障碍在于要组成具有相同作业时间的作业群是十分困难的。一是由于对设备要求不同或生产工艺方面的原因,一些作业不相容,不能把它们分到同一个工位中;二是作业时间的差异,通过作业分组解决不了;三是所要求的工艺顺序也制约了一些作业组合。

从技术层面上讲,生产线平衡方法主要有最优化平衡方法和启发式平衡方法。由于生产线平衡问题属于NP-Hard问题,因此寻找具有多项式复杂性的最优化平衡方法几乎是不可能的;而各种近似启发式平衡方法,由于能在合理的时间内产生比较满意的平衡,因此被广泛地应用于实际装配生产线的运作平衡中[6]。

3.2 启发式平衡方法及其原则

启发式平衡方法是根据作业元素组成及优先顺序图,以节拍为基准,进行计算、探索和求解。由于在生产实际中,往往最优解是很难得到的[7],所以它所得到的结果是趋于优化的合理解,而并非最优解。

启发式平衡方法所遵循的3个原则:第1原则是先分配工位位置相对于作业元素重要的作业;第2原则是在第1原则前提下先分配作业元素时间最长的作业;第3原则是在第2原则前提下如有作业元素时间一样,先分配后继作业最多的作业。

通过以上3个原则的平衡,生产线上每个工位的作业量如果全部相等,那么生产线处于良好的平衡状态,各工位节奏相等,没有待加工品的堆积和脱节;如果它们不相等,存在着被浪费的劳动力。不平衡的生产线是不合理的,完全平衡的生产线由于各个工位进行同步的动作,从而实现了人力和设备的最大利用。

4 生产线启发式平衡举例

4.1 某发动机装配生产线启发式平衡过程

(1)调研、测算装配线基础数据

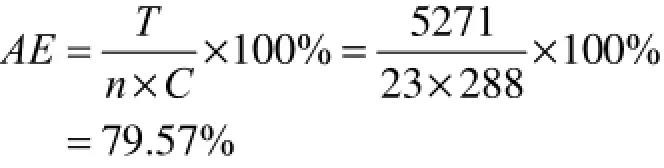

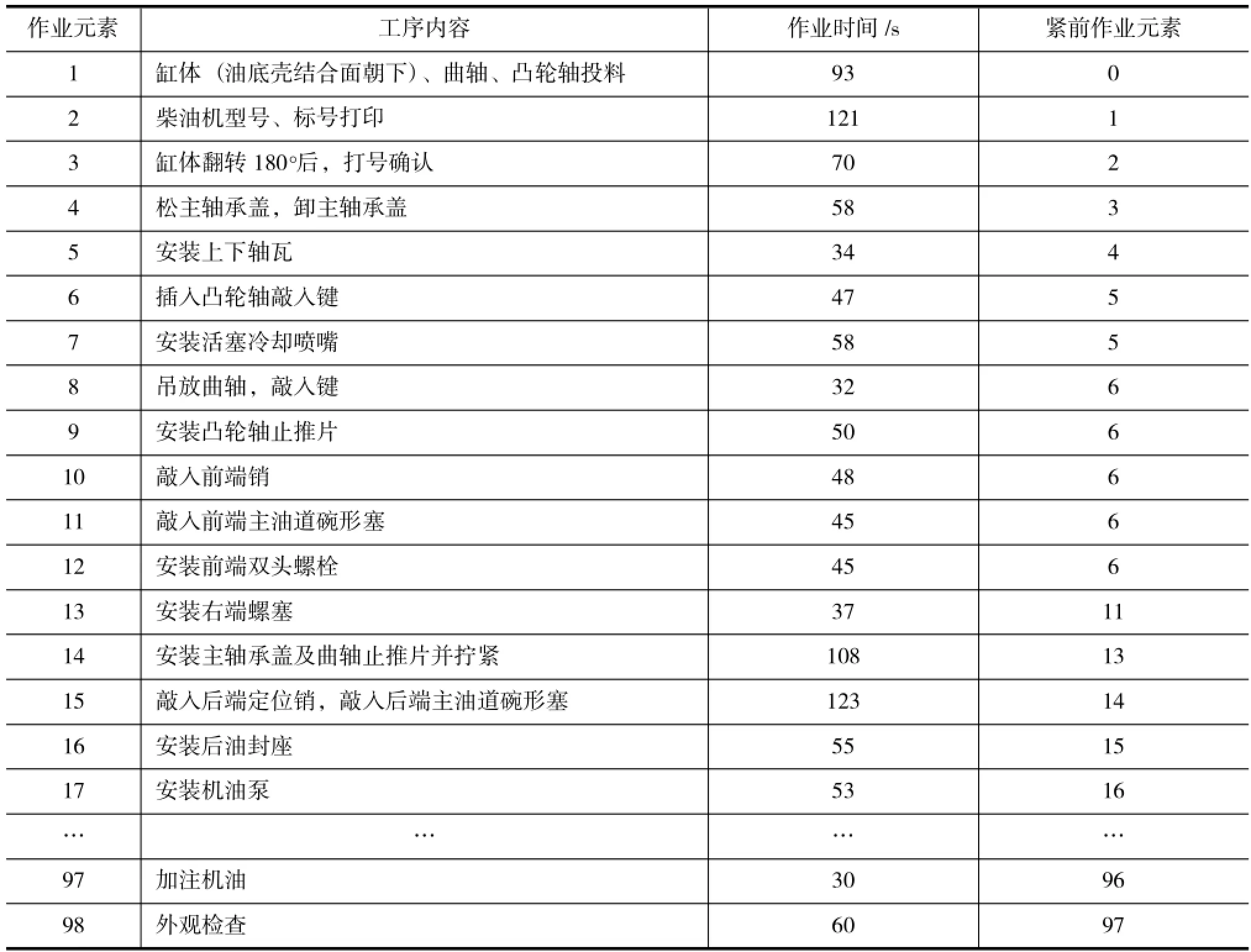

某发动机装配生产线按年产8万台的设计产能:开动率为95%,300天工作制,每天3班各工作7.5 h,生产节拍C为288 s/台,工位数n为23,各工位的作业时间如图1所示,总作业时间T为5 271 s,总空闲时间DT为1 353 s,理论上各工位的平均空闲时间为1353/23=58.83 s,目前该发动机装配线的平衡效率AE为79.57%。计算过程如下:

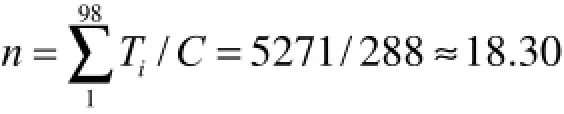

该发动机装配线共计98个作业元素。表1是作业元素时间及紧前作业元素表(因篇幅有限仅列举部分作业)。根据该表可以得出该发动机装配生产线满足节拍要求的最少工位数的理论值n为19。计算过程如下:

图1 装配线各工位时间

表1 某发动机装配线作业元素时间及紧前作业元素表

取整数,最少工位数为19。

(2)确定装配工艺的作业顺序

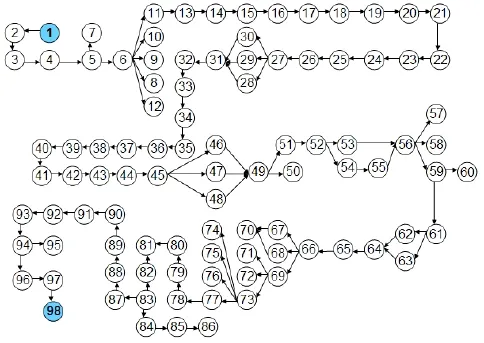

在进行装配生产线启发式平衡搜索时,除了紧前作业元素表、作业时间表以外,为便捷、直观地进行工序的优化调整,还需要优先顺序图。优先顺序图中的圆圈代表一个作业元素,其中的数字代表该作业元素的编号,箭头表示作业的先后顺序。它给出了一个产品装配过程的可能步骤以及各步骤之间的内在先后逻辑,是装配过程的一个非常直观的体现。各作业元素的装配优先顺序见图2。

图2 装配优先顺序图

(3)平衡各工位作业元素

下面用启发式平衡方法分配各工位作业元素。

OP0010:依据启发式平衡方法第1原则,先进行缸体、曲轴、凸轮轴等主关件的装配线上料工作,即先分配作业元素1,作业时间T1是93 s,节拍是288 s,C减去T1得到的剩余作业时间为195 s;作业元素1唯一的后继作业元素是作业元素2,T2为121 s,分配后的剩余作业时间为195-121=74 s;作业元素2唯一的后继作业元素是作业元素3,T3为70 s,在3被分配后剩余作业时间变为74-70=4 s;由于作业元素3唯一的后继作业元素是作业元素4,T4为58 s,大于剩余作业时间,故无法再安排其进入OP0010。最终OP0010包含了3个作业元素依次为1、2、3,空闲时间为4 s,分配结束。

OP0020:在分配OP0020时,要考虑到OP0010的分配情况,以及OP0020中的作业元素的紧前作业元素是否被分配。先分配给原OP0010中的作业元素4,4分配后作业时间变为288-58=230 s;接着分配后面的作业元素5,T5为34 s,对其分配后剩余的作业时间变为230-34=196 s;由于作业元素5是作业元素6、7二者的紧前作业元素,T6为47 s,T7为 58 s,依据启发式平衡方法第2原则,先安排作业时间长的7,再安排6,对二者分配后剩余的作业时间变为196-58-47=91 s;因作业元素6是作业元素8、9、10、11、12的紧前作业元素,T9为50 s是最长的作业时间。依据启发式平衡方法第2原则,先安排9,分配后剩余的作业时间变为91-50=41 s;余下的4个作业元素的时间只有T8小于剩余的作业时间为32 s,因此只可安排作业元素8进入OP0020,此时的剩余作业时间为41-32=9 s。最终OP0020包含了6个作业元素依次为4、5、7、6、9、8,空闲时间为9 s,分配结束。

OP0030:先考察以6为紧前作业元素的剩余3个作业元素10、11、12,T10为48 s、T11和T12均为45 s。依据启发式平衡方法第2原则,先安排作业时间最长的10,分配后剩余的作业时间变为288-48=240 s;由于T11和T12相等,且11有后继作业元素13,12无后继作业元素,依据启发式平衡方法第3原则,先安排11,再安排12,对二者分配后剩余的作业时间变为240-45-45=150 s;依据启发式平衡方法第1原则,依次安排13、14、15、16、17等,分配13、14后剩余的作业时间变为150-37-108=5 s,无法再安排15、16、17等。最终OP0030包含了5个作业元素依次为10、11、12、13、14,空闲时间为5 s,分配结束。

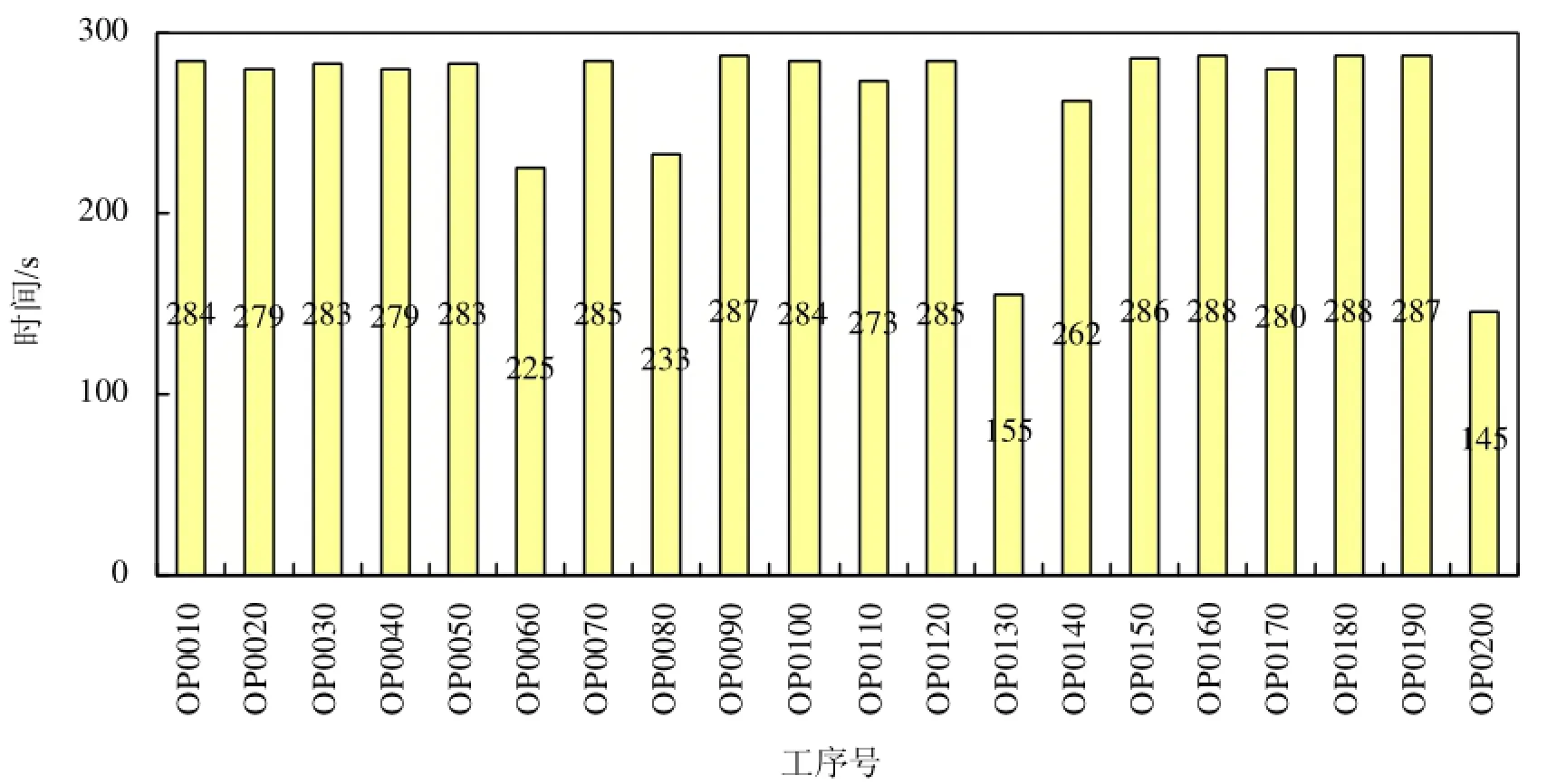

因本文篇幅有限,仅列举了OP0010至OP0030这3个作业元素的分配过程。最终该发动机装配生产线经过启发式平衡方法分配,安排了20个工位,比原先少了3个工位,各工位的作业时间如图3所示。总空闲时间为489 s,理论上各工位的平均空闲时间为489/20=24.45 s,平衡后的平衡效率为91.51%。

4.2 对比平衡前后装配线各项数据

从表2可以看出,通过对该发动机装配生产线用启发式平衡方法进行改善,工位数得以减少了3个,总空闲时间降低2/3,平衡效率提高了11.94%。由此看出装配线不平衡的状况得到较大的改善,从而证明启发式平衡方法在发动机装配生产线平衡改善工作中是一种切实可行的手段。

图3 平衡后装配线各工位时间

表2 平衡前后装配线各项数据对比表

5 生产线启发式平衡方法初步研究

在类似发动机制造这样采用拉动式生产组织方式的企业中,实际遇到的大多数情况是:生产部门按用户订单进行生产运作,在一定时期内有明确的计划产量,据此可以算出某条生产线的节拍[8]。确定了节拍后,用启发式平衡的方法确定每一个工位的工作内容,从而得出最终需要多少工位来完成全部的工作。最小工位数确定以后,列出所有工位的空闲时间,便会发现有些工位可能剩余的时间非常多,而某些工位可能处于满负荷的状态。通过将总空闲时间平均分配到各个工位的方式,可以最大程度地消除各工位之间的不平衡。因此需要在不影响产出率及已得出的最小工位数的条件约束下,对各个工位的工作量重新分配,以期达到各工位工作量的平衡。通过第4节中的举例,可以初步整理出发动机装配生产线启发式平衡方法如下:

(1)列出紧前作业元素表、作业时间表、优先顺序图。

(2)根据产量要求确定节拍,求出满足节拍要求的最少工位数的理论值。

(3)用启发式平衡方法所遵循的3个原则从第1个工位开始分配作业元素,在满足约束条件的前提下分配尽可能多的作业元素至此工位,直到没有可以再分配的作业元素为止,此时此工位的分配结束。然后分配第2个工位,再分配第3、第4个工位的作业元素,直到所有作业元素分配完毕。

(4)所有工位分配完毕之后,计算出总的工位数,计算出总的空闲时间,算出理论上各工位的平均空闲时间以及平衡效率。

(5)如果对上一次平衡的平衡效率不满意,可以用启发式方法再次平衡装配线。再次平衡时的基准节拍C'为原节拍C减去首次平衡所得的各工位平均空闲时间,并以C'为基准,在其一定的正负范围内用试凑的方法取值数次。每次取值基准节拍C'后均按照(2)至(4)的步骤进行装配线平衡,最终使各工位的作业时间等于或相接近。

6 总结与展望

生产线启发式平衡方法的研究是一个复杂的课题,其需要研究的内容包括很多方面。本文只对生产线关键参数和主要控制因素给予了研究,得出了一套初步的可操作性的方法。从生产实际来看,根据多产品共线的需要,今后可以混流生产的角度来对发动机装配生产线启发式平衡方法进行完善或提高。

1张群.生产与运作管理[M].北京:机械工业出版社,2003.153-260.

2韩之俊,贾大龙,杨慧.生产与运营管理咨询[M].北京:华夏出版社,2002.44-160.

3徐克林.工业工程基础[M].北京:化学工业出版社,2008.

4陈荣秋,马士华,陶国平.含装配的排序问题的一个启发式方法[J].湖北工学院学报,1996,(12):11-13.

5吴君华,夏巨堪,曹山河.ALB问题的数学模型及其优化算法的研究[J].系统仿真学报,1999,11(5):358-387.

6吕绪华,潘开灵.一类装配式流水线作业排序问题的启发式算法及其性能比研究[J].武汉科技大学学报,1999(2):73-79.

7 Tonge F M.Summary of a Heuristic line balancing Procedure[J].Management Science,1960,Vo1.7(1):21-42.

8邱灿华,蔡三发,粟山.21世纪工商管理学系列教程运作管理[M].上海:同济大学出版社,2004.

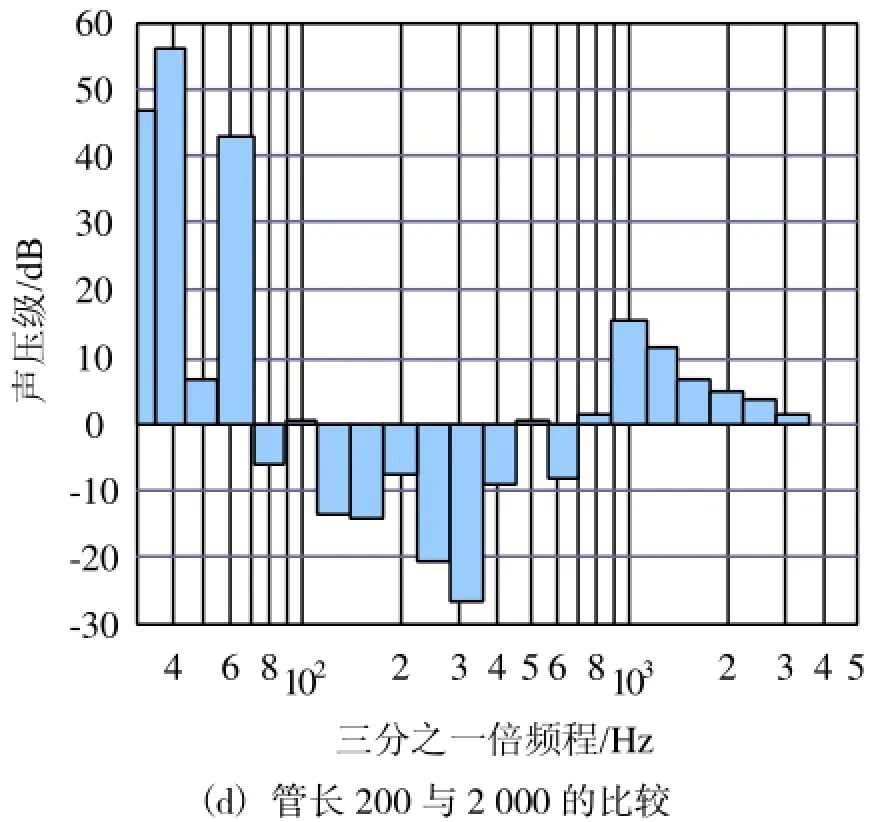

图6 不同尾管长度三分之一倍频程噪声与200 mm尾管长度噪声比较

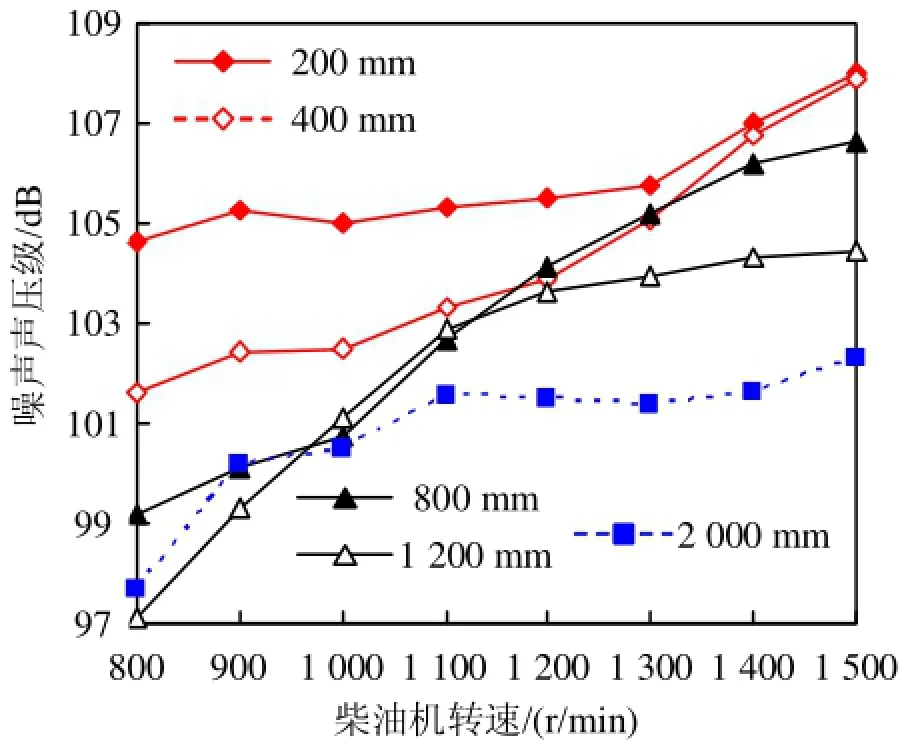

图7 不同尾管长度噪声声压级随转速变化

6 结论

可以在GT-Power软件中较为准确地建立发动机与消声器的耦合模型,并且能够较准确地模拟发动机工作和消声器消声效果。消声器排气尾管越长,对低频噪声的消声效果越好,但也会引发一些高频范围噪声的加重。可以通过适当加长排气尾管的方法来更好地提高消声器消声降噪效果。

参考文献

1曹玉煌.复杂消声器的三维声学性能数值模拟及其优化设计[D].武汉:武汉理工大学,2010.

2马忠.某型车消声器性能仿真分析[D].太原:中北大学,2009.

3钟绍华,金国栋,张选国等.消声器优化设计及其性能分析方法的研究[J].内燃机工程,2005,26(1):55-58.

4黎志勤,黎苏.汽车排气系统噪声与消声器设计[M].中国环境科学出版社,1991.

Primary Study on Heuristic Balancing Method of Engine Assembly Line

Zhang Qing

(Shanghia Diesel Engine Co.,Ltd.,Shanghai 200438,China)

This thesis introduces the method of the balancing of assembly line.It takes one engine assembly line as the research object.The rlevant data of the engine assembly line were investigated and collected.The balance for engine assembly line was carried out by the heuristic balance method,with which a primary study on heuristic balancing method of engine assembly production line is made,as a result, the the number of operation was reduced and balance efficincy was increased by nearly 12%.

balancing of assembly line,engine,heuristic balance

10.3969/j.issn.1671-0614.2013.03.008

来稿日期:2013-05-10

张青(1980-),男,工程师,主要研究方向为机械制造工艺及工业工程。