宏程序在数控铣床的应用

2013-02-28申毅莉

申毅莉

(梧州学院电子信息工程系,广西 梧州 543002)

宏程序在数控铣床的应用

申毅莉

(梧州学院电子信息工程系,广西 梧州 543002)

基于FANUC数控系统的宏程序,解决实际加工中程序不可循环使用的难题,模块化编程既可直接作为主程序,也可以作为子程序,使实际加工更加灵活、方便,高效。在数控铣床(加工中心)上,利用宏程序编制加工典型工序的模块化指令,如凸台、斜面等。最后将上述模块化指令应用于零件——平行四边形框点式孔群,通过仿真加工验证宏程序的优势。

宏程序;数控铣床;模块编程

1 宏程序的含义及理论基础

一般意义而言,数控指令是指ISO代码指令编程,即每一指令的功能是固定的,由系统厂家生产,使用者只需且只能按照机床的控制规定编程即可[1]。但有时这些指令满足不了用户的需求,系统因此提供了用户宏程序平台,用户可以对数控系统进行一定的功能扩展,即在数控系统宏程序功能的平台上进行开发,其开发出来的程序就是宏程序[1]。

宏程序是数控系统中一种具有计算能力和决策能力的数控程序,即采用参数化编程[1]。

1.1 适用于宏程序加工的内容

1.1.1 加工工艺的优化

加工工艺的优化主要是数控加工程序的优化,要求操作者非常方便、快速地调整生产过程的加工参数(如刀具尺寸、刀具补偿值、层降、步距、计算精度等),宏程序在这方面比一般的数控编程更能体现其优势。使用宏程序编程加工时,操作者根本无需改动程序本身,只需对各项加工参数所对应的自变量赋值做出局部调整,能达到优化的效果[2]。

1.1.2 保证几何参数曲面的加工

大部分的机械零件形状可概括为以下几种类型:凸台、凹槽、圆孔、斜平面、回转面等。构成其几何要素基本是点、直线、圆弧、以及各种二次圆锥曲线(椭圆、抛物线、双曲线)等,这些均以三角函数、解析几何为基础的数学应用。在数学上,上述直线或曲线均可用三角函数表达式、解析方程式以及参数方程加以表达。所以,数控宏程序有广泛的应用空间,可发挥较强的作用。

1.1.3 特殊螺纹的加工

机械零件还有特殊的运用,如变螺距螺纹加工,运用宏程序切削变螺距螺纹,在循环中只需要每转动一圈,对螺距进行递增(递减)一定量,这样就可以实现加工过程中螺距的变化。

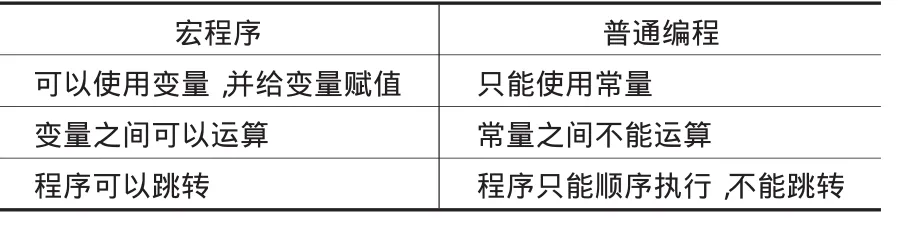

1.1.4 宏程序与普通编程的对比分析

宏程序与普通编程存在一定的差别,如表1所示。

表1 宏程序与普通编程的对比分析

从表1中可以看出,宏程序与普通编程之间的差别,从编程角度考虑,宏程序编程比普通编程更灵活、便利。

1.2 宏程序理论基础

在数控铣床(加工中心)常用工序模型加工中,使用一种编程方法可以将宏程序直接作为主程序,也可以作为子程序。数控铣床模型的程序建立,不仅解决实际加工中程序不可循环使用的难处,使得实际加工中更加灵活、方便,高效;下面采用单一工序宏程序进行模块化编程。

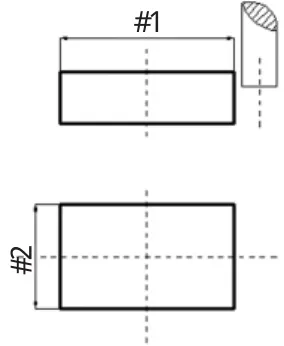

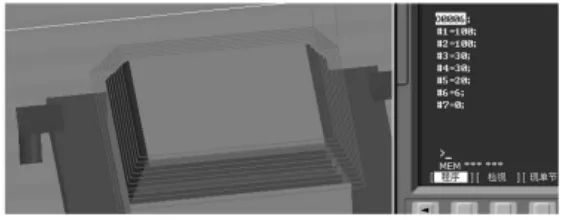

1.2.1 铣削平面模型

平面模型的加工程序是以对称中心为工件坐标系原点,以右下方偏离约1.2~1.5倍的刀具半径距离作为起进刀起始点,刀具X轴向负方向移动、抬刀。刀具空行程到X轴下刀的距离,如此循环加工直到加工完成。程序及模型参看表2、图1、图2、图3所示。

表2 O8004平面铣削模型程序

图1 平面铣削模型

图2 仿真过程图

图3 仿真效果图

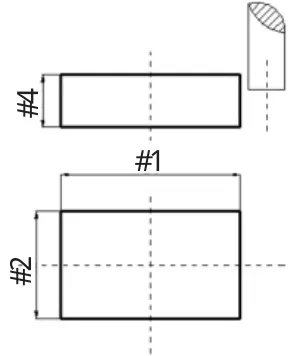

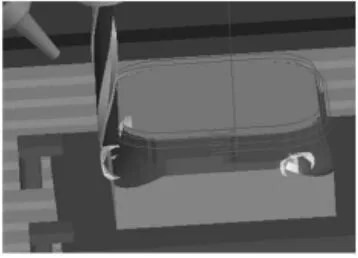

1.2.2 铣削外轮廓模型

外轮廓模型的加工过程是以对称中心为工件坐标系原点,以右下方偏离约1.2~1.5倍的距离作为起进刀点始点,Z轴下刀一定的距离,进行第一次加工,刀具X轴向负方向移动、Y轴向正方向移动,X轴向正方向移动,Y轴向负方向移动,Z轴步进一定深度,继续XY轴循环;如此进行循环加工直到加工完成。程序及模型参看表3、图4、图5、图6所示。

图4 外轮廓铣削模型

图5 仿真过程

图6 仿真效果

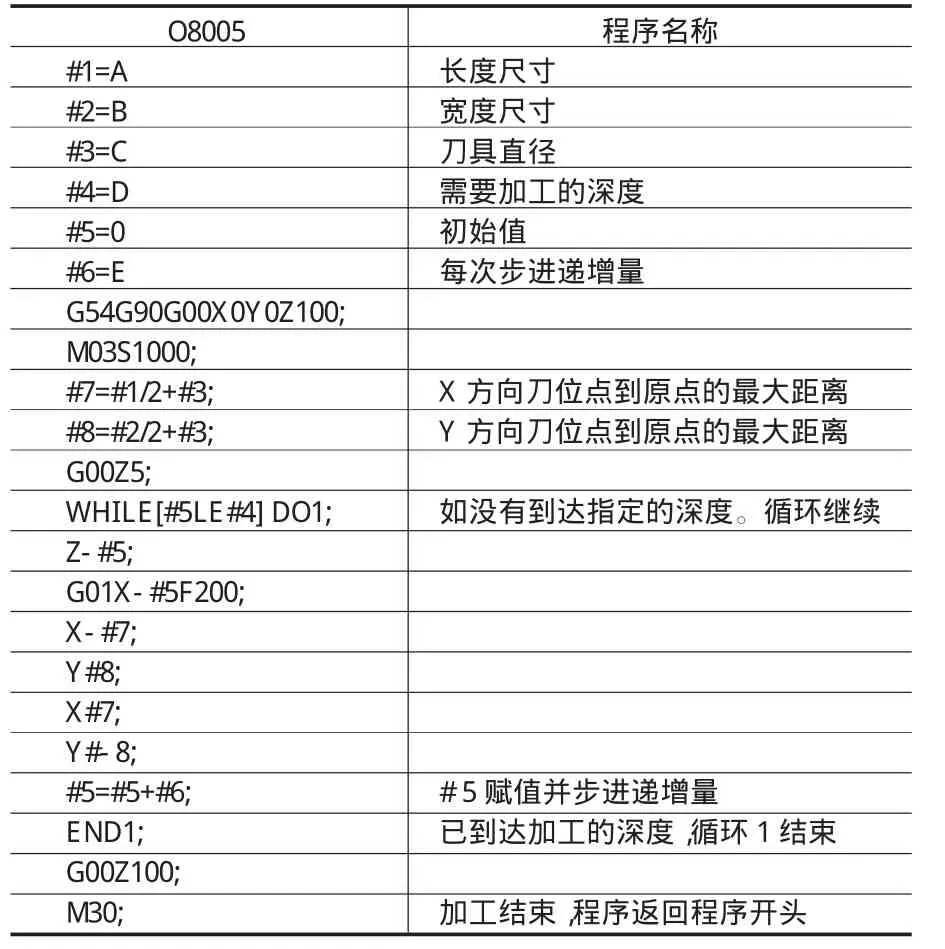

表3 O8005铣削外轮廓模型程序

1.2.3 球头铣刀斜面铣削模型

球头铣刀斜面铣削模型的加工过程是以对称中心为工件坐标系原点,以右上方偏离约1.2~1.5倍的距离作为起进刀点始点,Z轴下刀最低点,进行环四边形加工,即刀具Y轴向负方向移动、X轴向正方向移动,Y轴向正方向移动,X轴向负方向移动,Z轴步进上升一定的步进量,继续循环加工;如此进行循环加工直到加工完成。程序及模型参看表4、图7、图8、图9所示。

表4 O8006平底铣刀斜面铣削模型程序

图7 平底铣刀斜面铣削模型

图8 仿真过程图

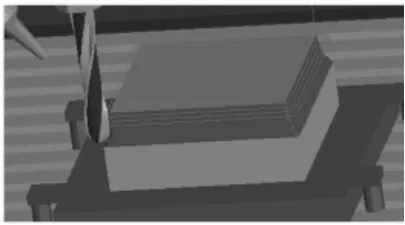

图9 仿真效果图

1.2.4 球头铣刀四角圆角过渡矩形外斜面铣削模型

球头铣刀四角圆角过渡(上下变半径)矩形外斜面铣削模型以对称中心为工件坐标系原点,以右下方偏离约1.2~1.5倍的半径作为起进刀点始点,Z轴下刀一定的距离,进行第一次加工,即刀具X轴向负方向移动、Y轴向正方向移动,X轴向正方向移动,Y轴向负方向移动,Z轴步进上升一定高度,继续执行循环;如此进行循环加工直到加工完成。程序及模型参看表5、图10、图11、图12所示。

表5 O8007球头铣刀四角圆角过渡(上下变半径)矩形外斜面铣削模型程序

图10 球头铣刀四角圆角过渡(上下变半径)矩形外斜面铣削模型

图11 仿真过程图

图12 仿真效果图

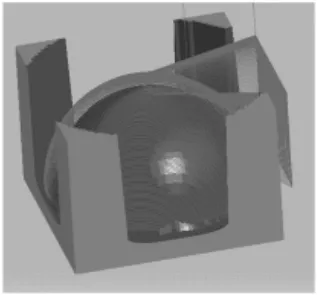

1.2.5 球头铣刀铣削外球面模型

球头铣刀铣削外球面模型加工过程是以球心为工件坐标系原点,刀具偏离1.2~1.5倍工件最外端,Z轴下降至所需要加工的最低高度,刀具开始走刀至X(Y)轴工件所需尺寸,然后采用G02顺时针环绕走刀一圈,每次步进量为下降1°的方式进行由上往下步进加工至最低点,程序及模型参看表6、图13、图14、图15所示。

表6 O8008球头铣刀铣削外球面模型程序

图13 球头铣刀铣削外球面模型

图14 仿真过程图

图15 仿真效果图

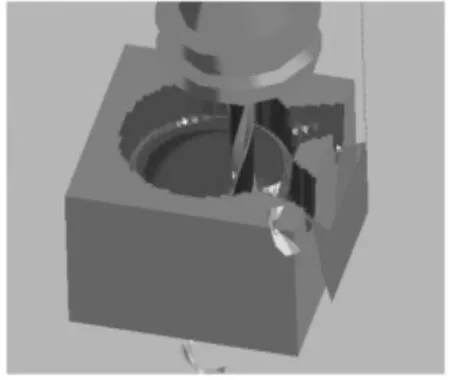

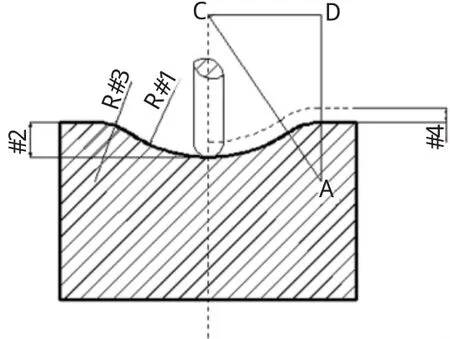

1.2.6 平面内的凹圆柱面与平面过渡的倒R面铣削模型

交接过渡是实际加工中常见的类型之一,而图5 ~16是平面内的凹圆柱面与平面过渡的倒R面铣削模型,其是由平面与凹圆柱面采用R面过渡的形状;其加工工艺路线是:先进行平面铣削,而后根据R#3的尺寸进行有上往下加工,其中采用了顺铣即G02走刀;程序及模型参看表7、图16、图17、图18所示。

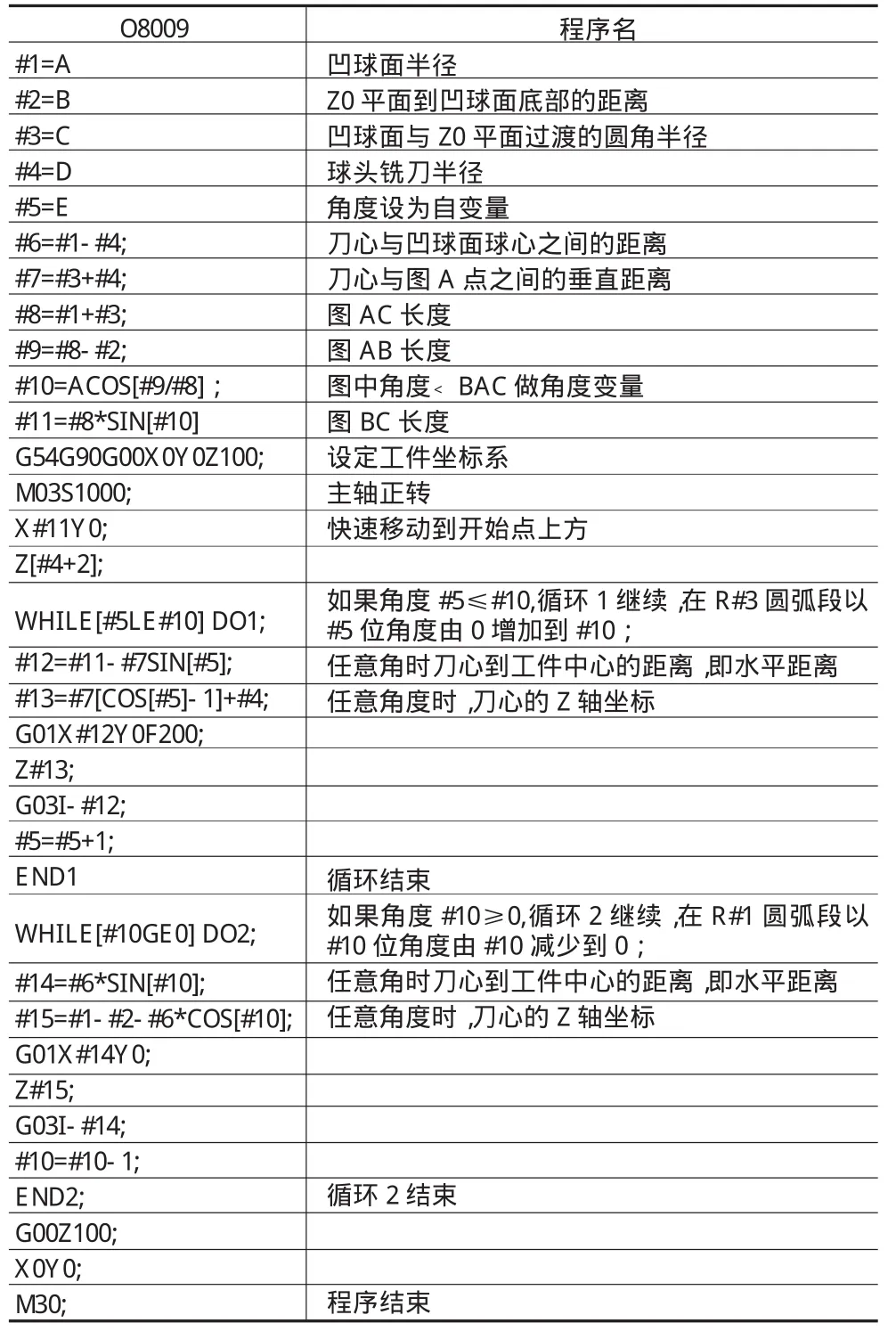

表7 O8009平面内的凹圆柱面与平面过渡的倒R面铣削模型程序

图16 平面内的凹圆柱面与平面过渡的倒R面铣削模型

图17 加工过程图

图18 仿真效果

2 FANUC铣床宏程序的典型零件加工实例

2.1 选择及确定加工方案

2.1.1 零件分析

如图19所示,本零件为行四边形框式点阵孔群,该孔系点阵为平行四边形,孔尺寸为Φ16mm,孔与孔之间的间隔为55±0.1mm,第一行孔与X轴之间成15°±0.1°角,平行四边形锐角为65°,第一行孔的第一个孔与X轴、Y轴的距离均为50mm,零件的外轮廓尺寸为260mm、220mm孔深为25mm。

图19 平行四边形框式点阵孔群零件图

2.1.2 比较和确定零件加工方案

方案1:普通数控编程加工

普通数控编程加工,需要计算每1个孔的具体尺寸,这对于精度控制要求较高的孔群零件,要达到图纸所需的尺寸精度,普通编程存在一定的困难.

方案2:宏程序编程加工

使用宏程序加工该孔群,仅需要保证第1行的第1个孔保证尺寸,剩余的孔就以第1个空为基准,采用参考函数计算进行推进加工,加工比较容易实现。

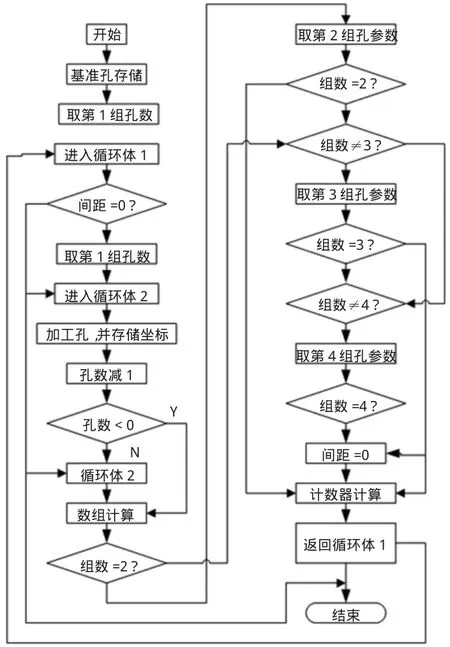

综上所述,本零件采用宏程序加工该零件,宏程序编程加工流程图如图20所示。

图20 框点式孔群宏程序加工流程图

2.2 平行四边形框点式孔群零件工艺分析

根据零件图的分析可以看出,该孔群是在加工完成零件的外轮廓以及表面加工以后而进行的工序。由于其工序只是加工孔,并且孔尺寸为Φ16mm,只需要1把麻花钻即可满足加工的刀具需求。

毛坯材料:已经加工好外轮廓的220×260mm #45钢。

机床选择:FANUC数控铣床

刀具:根据《实用金属切削手册》选取硬质合金直柄麻花钻(GB/T6135.4—1996)。

夹具:工艺板。

表8 刀具参数

转速:500 r/min

校验工具:内测千分尺(JB/T 10006—1999)、万能角度尺(GB/T 6315—2008)。

2.3 编程

表9 变量使用说明

表10 加工主程序

表11 宏程序

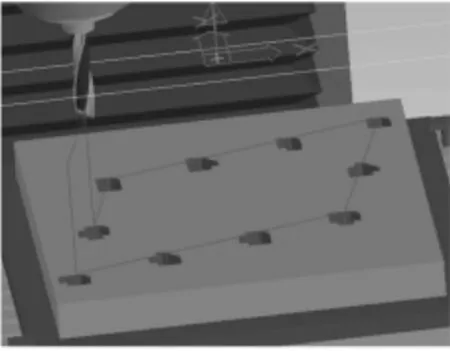

2.4 仿真加工图

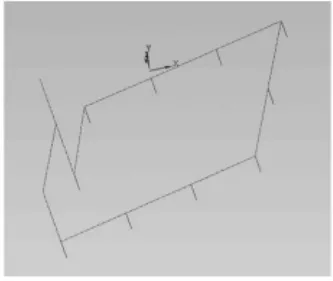

图21 走刀路线图

图22 仿真效果图

通过上述的加工过程,可看出,运用宏程序加工有规律的孔系,其采用参数(一次函数)编程,方便、快捷,无需进行大量繁琐的计算,减少计算过程中的估算误差,同时也减少工艺员的工作量(劳动强度);较易地达到零件的精度要求;而宏程序的加工工艺是较优的加工工艺,其走刀路线是采用最简单的方式,实现最优时间,因此采用宏程序加工有规律的孔系零件优于其他的加工方式。

3 结束语

本文通过FANUC数控系统运用一种编程方法可以将宏程序直接作为主程序,也可以作为子程序。数控铣床模块程序的建立,不仅解决实际加工中程序不可循环使用的难处,使得实际加工中更加灵活、方便,高效。

在数控系统二次开发中,使用宏程序编程编出单一工序加工零件(如平面加工、斜面加工、轮廓加工、R面及R面过渡加工、球面加工等)的模块化编程,突出宏程序具有通用性、易于修改参数以及程序可循环性的强大优势,其在数控铣床中加工平行四边形框点式孔群零件中得以验证。

[1][美]彼得·斯密德(Peter Smid)(著).罗学科,赵玉侠,刘瑛,等(译).FANUC数控系统用户宏程序与编程技巧[M].北京:化学工业出版社,2007.

[2]刘仕昌.浅谈宏程序在零件加工中的典型应用[J].装备制造技术,2009.4.

[3]赵鹏喜,田子欣.宏程序在零件典型部位加工中的应用分析[J].煤矿机械,2008.

[4]罗瑞琳.浅谈宏程序在数控加工中的优势[J].装备制造技术,2008.8.

[5]程俊兰.基于宏程序的外球面粗精加工[M].华北航天工业学院学报,2007.

[6]梁美兰.浅谈学习宏程序编程的意义[J].科技信息,2008.17. [7]许卫东.FANUC数控宏程序在编程中的应用[M].现代制造,2006.

[8]FANUC数控设备有限公.GSK980TDa车床CNC使用手册(第2版)[M].2008.03.24

[9]P.A.Murad.Understanding anomalies to extractvacuum energy [c].AlP confProc.(USA),2004.

[10]Bruhn,Gerhard W.No energy to be extracted from the vacuum [M].Institute of Physics Publishing,Bristol,BSl 6BE,United Kin#om.2006.

[11]陈宏钧.实用金属切削手册(第二版)[M].机械工业出版社,2009

[12]尹成湖,李保章,杜金萍.机械制造技术基础课程设计[M].高等教育出版社,2009

The Application of NC Macro Program in NC Milling

SHEN Yi-li

(DepartmentofElectronic Information Engineering,Wuzhou University,Wuzhou Guangxi543002,China)

Macro program based on FANUC numerical control system,solve the problem of program unable recycle during the process.Modular programming can be directly as themain program,and also can be used as a subroutine,to make actual processing more agile and convenient,high efficiency.On the numerical control milling machine (machining center),macro programming is used tomake typical process of the modular instruction,such as convex platform,cant.Finally the modular instruction applied to parts——box point holes of parallelogram,to verify the advantages ofmacro program by simulation process.

macro program;NCmilling;modular program

G712

A

1672-545X(2013)04-0250-06

2013-01-05

申毅莉(1980—),女,硕士,讲师,研究方向:CAD/CAM、数控加工技术。