汽车发动机ECU环境耐久性测试原理与实现*

2013-02-27刘胜龙

余 淼,帅 璐,刘胜龙,浮 洁

(重庆大学光电工程学院,智能结构研究中心,重庆 400044)

前言

发动机电子控制单元(ECU)是汽车的控制中枢,其主要功能是接受发动机的节气门和曲轴位置等传感器信号,按照控制策略,精确控制燃油供给量、点火提前角和怠速空气流量等,会极大地提高汽车的动力性和燃油经济性,并可有效地降低尾气排放。由于ECU的工作环境十分恶劣,因此要求其具有非常高的可靠性和环境耐久性[1]。ECU生产厂商须通过设计验证测试证明其ECU产品符合客户的要求,通过生产验证证明其生产工艺可以保证产品合格,因此在ECU的开发和生产过程中,必须应用相关测试设备对其进行测试[2]。目前国内一些企业和高等院校针对ECU设计出一些仿真测试系统,用于ECU的环境耐久性测试,如江苏大学针对发动机ECU开发一套自动测控系统[3];北京理工大学开发一套ECU硬件在环柴油机控制仿真平台[4]。针对现阶段ECU耐久性测试设备通用性差,不够灵活的问题,本文中开发了一套ECU环境耐久性测试系统,它具有高度开放、可扩展和智能等特点,能为不同汽车发动机ECU提供特定的工作环境,实时监测ECU的运行状态,以测试该ECU的耐久性是否达到相关标准。

1 ECU环境耐久性测试原理与规范

环境耐久性测试是汽车ECU产品研发与生产的重要环节。以ECU为测试对象,最快地激发ECU内部缺陷,缩短试验周期,排除各种故障和修改设计缺陷,以提高产品的可靠性水平。ECU环境耐久性测试系统(EDTS)对ECU进行耐久性测试的原理如图1所示。在ECU环境耐久性测试中,EDTS提供ECU所需的各种传感器信号和各种执行负载[5],并能够实现主机与ECU的总线通信,实时监控ECU的运行状况,且能对ECU样品在试验过程中发生的各种故障类型和故障时间进行记录。模块耐久性测试代码(MDTC)运行在ECU之中,用于ECU产品的工程开发、设计验证和生产验证等项目测试,主要监控在正常和特定工作条件下,ECU模块的动态与静态输入信号和ECU输出执行负载的信号。同时,在ECU的环境耐久性测试规范中,需要对ECU进行各种工况测试。在每种工况下,模块的执行负载和环境参数都是特定的,因此需要EDTS对ECU的测试进行统一管理。ECU的实际工作环境包括电气环境和物理环境,通过配置MDTC和EDTS来模拟ECU工作时所处的电气环境;通过把ECU放进环境箱或振动系统中进行测试,来模拟ECU运行时所处的物理环境。

耐久性测试规范是ECU耐久性测试的依据,为提高ECU正常运行时的可靠性和耐久性,必须建立能最大限度激发ECU失效的测试规范。由于耐久性试验(模拟性试验)需要较长时间,生产厂家难以接受,因此采用加速寿命试验方法,主要通过增加对试验影响因素量度的方法,加快产品失效,以缩短试验周期[6-7]。

在耐久性试验中,把温度和电压同时作为加速应力(将湿度设为定值),即双应力加速寿命试验方法,也即在规定ECU运行的时间内向ECU同时施加有一定变化的电压和温度,该双应力加速寿命试验服从加速模型(广义艾林模型)[8]:

式中:θ为测试ECU的寿命特征;A、B、C、D为模型参数;T为施加的温度,-55℃≤T≤100℃;U为施加的电压,0≤U≤17V;φ1(T)=1/T;φ2(U)=U。

由于在该双应力加速寿命试验中,温度T与电压U之间无交互作用,则式(1)简化得

根据气象记载,我国极端的最低气温或地温几乎没有低于-55℃,故-55℃已满足要求。同时,极端最高气温为47.6℃,加上一般电子设备本身有20℃左右的温升,所以我国地面设备使用的电子元器件,温度上限定为85℃。本次双应力加速寿命试验中,采用温度循环试验方法,其目的是考核电子器件在短期内反复承受温度的能力和不同结构材料之间的热匹配性能。结合低温和高温等级,按照ECU耐久性测试规范[9-13],制定温度值与时间的关系式为

式中:f(t)为循环温度,℃;t为时间,min。

试验中施加于ECU的温度循环曲线见图2。

在双应力加速寿命试验中,除温度外的另一应力是随机电压应力,目的是考核电源电压变化,包括发动机起动时产生的异常波动电压和发动机电压调节器故障时产生的过压等对ECU的影响。通常,汽车发动机ECU正常工作电压为14V。根据以往多次试验经验,施加一定概率分布的电压[11],能更快地激发ECU内部的缺陷。电压参数与时间的关系式为

式中:ψ(t)为电压参数,V。

试验中施加于ECU的电压参数曲线见图3。

2 系统总体结构与硬件组成

ECU环境耐久性测试系统由工业控制计算机、信号发生模块、状态监测模块、模拟负载模块、环境实验箱和应用软件等组成。该系统基于嵌入式技术和虚拟仪器技术建立。每一个测试单元由信号发生模块、被测ECU模块、模拟负载模块和状态监测模块组成。其结构原理框图如图4所示。

2.1 信号发生模块

信号发生模块以32位ARM微控制器LPC2294为核心,扩展 CPLD芯片 ispLSI1048E以增加LPC2294的片外资源,通过分配各个信号发生模块不同的标识号(ID),实现多模块的信号发生模块网络。该模块的主要功能是模拟产生汽车上的各种传感器信号[2]。主要包括曲轴位置信号(CKP)和车速传感器信号(VSS)等。

曲轴位置信号CKP是ECU控制点火系统中最主要的传感器信号,它运用直接数字式频率合成器(direct digital synthesizer,DDS)技术产生特殊的正弦波信号,即ARM单片机控制CPLD发地址信号周期性地查询正弦波形数据表,再将所得的波形数据通过后面的D/A,滤波放大后得到所需波形,如36-1型CKP信号,其一个周期由34个T周期的正弦波再加1个2T周期的正弦波组成,其中2T周期的正弦波信号即为缺齿信号,以表征活塞的位置。图5为信号发生模块产生的36-1型CKP信号。同时可以通过修改参数而改变所产生缺齿信号的个数和位置,进而产生其它型号的CKP信号,如36-2型、60-1型等。

2.2 状态监测模块

状态监测模块主要对被测ECU所输出的喷油信号和点火信号等进行监测,状态监测卡是基于ARM微控制器LPC2294和CPLD芯片ispLSI1048E为主要硬件框架的嵌入式计算机系统,并可通过现场总线进行系统扩展。

对于点火信号的监测,CPLD的主要任务是判断点火信号与CKP的同步关系,和2个或4个点火信号之间的时序关系,当寻找到点火信号与CKP同步的起始点后,根据输入的PIP_IN信号,对各点火信号进行计数。每当一个点火周期完成后,在下一个点火周期向ARM产生一个中断信号,进入中断处理程序,由ARM读入对各点火信号的计数值,判断点火信号的时序和周期,并设置点火信号正常与否的标志。

对ECU输出的喷油信号监测原理如图6所示,将PIP_IN与ECU所输出的喷油信号进行比较,以判断喷油信号的相位。相位的比较在CPLD中通过硬件编程完成,当4个喷油信号中任何一个信号的下降沿到来时,CPLD都会检测其它3个喷油信号的状态,如果其它3个喷油信号的状态正常,即给出喷油信号正常标志,反之则给出喷油信号异常标志。

2.3 现场总线通信模块

不同型号的ECU产品采用不同的通信接口进行通信,如CAN、KLINE、USB和Flex Ray等,因此必须考虑EDTS与ECU之间通信接口的通用性,以便于实现各种协议的转换。

CAN总线具有突出的可靠性、实时性和灵活性,因而得到业界的广泛认同和应用。CAN总线为主要通信总线,兼有K-LINE、GPIB和RS485总线,灵活组成多个通信子网,以满足多模块的测试要求[3]。上位机采用CAN通信卡PCI9840作为系统CAN网络的通信接口,下位机采用 ARM芯片LPC2294自带的4路CAN控制器作为CAN节点通信控制器[7],并增加CAN收发器实现CAN节点与总线的通信。系统采用多层CAN总线网络通信技术,CAN通信网络由3个CAN子网(CAN0、CAN1、CAN2)组成。下位机通过CAN1和CAN2子网分别与被测ECU模块和状态监测子系统进行通信,并组成一个ECU测试单元;上位机则通过CAN0与各个下位机进行通信,并将各个测试单元集成起来。系统CAN通信网络结构如图7所示。

2.4 电源电压控制模块

上位机测试管理软件(EDE)通过控制GPIB通信卡Contec GPIB(PCL)F对Agilent大功率电源设备进行参数控制,接收电源的响应消息以实现按一定规律变化的电压曲线,根据ECU测试规范将该电压曲线施加于被测ECU,加快ECU老化,提前暴露ECU的内部故障。

电源电压控制模块主要处理过程有GPIB通信卡的启动、电压控制命令的发送和控制电源响应消息的接收,其流程图如图8所示。

2.5 环境试验箱控制模块

EDE通过控制485通信卡向环境试验箱发送温湿度设定命令,给ECU提供环境条件,其中湿度为一定值,温度按一定的规律循环变化,同时监控环境箱的运行状态,在环境箱出现问题时及时报告。本模块的主要处理流程有环境箱启动流程、环境箱温湿度设定流程和环境箱响应消息处理流程。

3 试验结果与分析

在ECU样品中任取n个进行双应力加速寿命试验,试验进行到事先规定时间t0时刻停止,记录ECU样品失效的个数和时间,然后根据试验数据对平均寿命MTTF进行点估计和区间估计。在[0,t0]时间内n个参加试验样品的总时间为[14]

式中:r为ECU样品的失效个数;t0为试验时间;n为参加试验样品个数;ti为每个失效ECU样品失效前的工作时间。

由于寿命服从指数分布,则可求得ECU样品的平均寿命MTTF的极大似然点估计为

然后对平均寿命MTTF进行区间估计,由于2T*/θ服从自由度为2r的χ2分布,则置信度为1-α的置信下限为

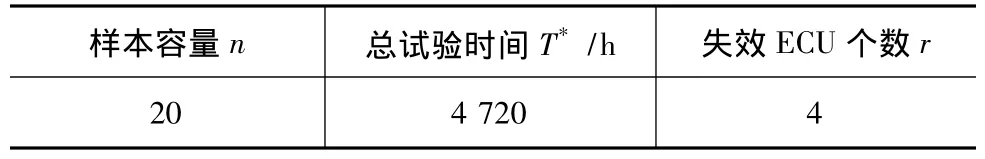

在某型号ECU中,任取20个样品进行ECU环境耐久性试验,试验时间t0为240h(10天)。所得试验数据如表1所示。

表1 第一次ECU环境耐久性试验数据

根据试验数据及式(6)和式(7)计算得到该批ECU样品的平均寿命MTTF的极大似然点估计为θ^ =1 180h,置信水平为0.9的单侧置信下限为θL= 706h。基于以上分析可知,该批ECU可靠性水平较低,分析失效原因,在ECU电路设计方面存在问题,原设计中采用的曲轴位置传感器(CPS)信号是单端输入,抗干扰性能较差,故对CPS信号处理电路进行改进,将单端信号改为差分信号,提高其抗干扰能力,有效抑制电磁干扰(EMI);部分失效ECU样品内部点火电路被烧毁,原因是点火脉冲产生高温所致,对其增加泄放二极管,以释放一部分点火脉冲产生的能量;部分失效ECU的IGBT(绝缘栅双极型晶体管)烧坏,原因是IGBT为不合格产品,更换IGBT后问题解决。

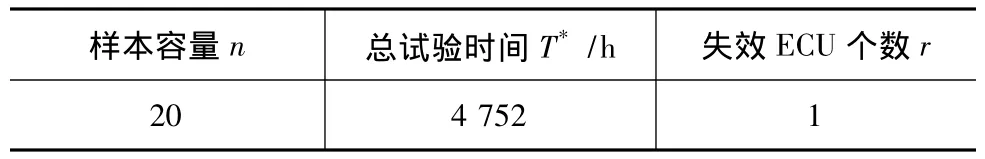

改进设计后,按照新设计重新制作一批ECU样品,然后从该批ECU样品中任取20个,按照相同的工况进行第二次ECU环境耐久性试验。结果如表2所示。

表2 第二次ECU环境耐久性试验数据

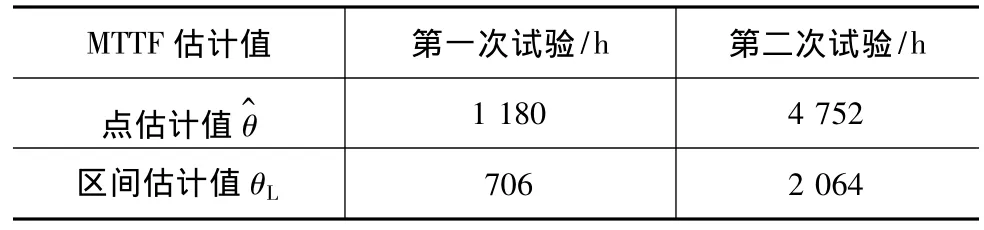

同样根据式(6)和式(7)计算得到该批ECU样品平均寿命MTTF的极大似然点估计为θ^=4 752h,置信水平为0.9的单侧置信下限为θL=2 064h。表3为两次试验后所得的该型ECU平均寿命MTTF的点估计值及区间估计值。从试验数据可以看出,经过EDTS系统测试的ECU产品,其平均寿命MTTF得到较大幅度的增长,环境耐久性和可靠性等水平都得到显著提高[15]。

表3 两次试验后ECU的MTTF估计值

4 结论

根据电子产品可靠性测试理论,制定的汽车发动机ECU环境耐久性测试规范切实可行。在此基础上设计的测试系统可为汽车发动机ECU提供仿真环境,进行在线环境耐久性试验。该测试系统能够最大限度地激发ECU内部缺陷,定位故障部位,缩短试验周期,提高产品可靠性。

[1] 徐涛,龚元明,王波涛,等.电控柴油机控制器硬件检测系统的开发[J].柴油机,2007,29(4):6-10.

[2] 石顺超.ECU可靠性试验方法及设备的研究开发[D].天津:天津大学,2005.

[3] 孔峰,汤莎莎,曾洁,等.基于CAN总线的ECU自动测控系统的研发[J].内燃机工程,2007,28(4):36-39.

[4] 李长文,张宏波,赵长禄,等.ECU硬件在环柴油机控制仿真平台研究[J].北京理工大学学报,2004,24(5):407-410.

[5] 赵亚男,赵福堂,靖苏铜.基于虚拟仪器的ECU激励信号发生系统[J].农业机械学报,2007,38(6):156-160.

[6] 贾广辉.基于ECU测试平台的电喷汽油机控制系统研究[D].西安:长安大学,2009.

[7] 曹云鹏.双燃料发动机ECU硬件在环仿真系统研究[D].哈尔滨:哈尔滨工程大学,2005.

[8] 茆诗松,王玲玲.加速寿命试验[M].北京:科学出版社,1997.

[9] GB/T 2424.1—2005电工电子产品环境试验高温低温试验导则[S].国家质量监督检验检疫总局,2005.

[10] GB/T 19055—2003发动机可靠性试验[S].国家质量监督检验检疫总局,2003.

[11] 刘明治.可靠性试验[M].北京:电子工业出版社,2004.

[12] 梅文化.可行性增长试验[M].北京:国防工业出版社,2003.

[13] 勇刚.电子产品可靠性试验方案各参数定义和关系[J].电子质量,2006(12):23-24.

[14] 余淼,刘胜龙,朱李晰,等.汽车发动机ECU的可靠性试验研究[J].内燃机工程,2010,31(3):90-94.

[15] 阳红成,苏小光.电子产品研制阶段可靠性增长试验研究[J].现代电子技术,2007,30(3):140-142.