湘黔地区层状沉积岩型钼镍多金属共生矿中硫的碱性高压浸出特性对钼浸出率的影响研究

2013-02-26周明芳

周明芳

(桂林理工大学,广西 桂林 541004)

钼镍矿为我国独有的多金属复杂矿种,主要分布在湘、鄂、渝、黔、川、桂、陕、甘等省区[1]。由于该类矿石碳含量高,其钼含量约为2.5%~6%,钼主要以碳硫钼矿存在于碳质页岩中,且嵌布粒度极细,且该矿种成分和组成比较独特,因此采用常规选矿方法难以实现经济的富集回收[2];原矿一般采用破碎后直接脱硫焙烧、碱苏打焙烧等工艺过程,得到含钼焙砂,进入辉钼矿冶炼湿法流程,生产出各种钼中间产品[3]。

目前应用较为广泛的钼镍矿处理工艺主要分为:火法工艺与湿法工艺两大类。

火法工艺中应用较为成熟的是钠化焙烧-湿法浸出工艺,另外国内部分企业利用火法工艺将钼镍冶炼成初级中间合金产品,该工艺虽然简单、流程短,但出产的产品属于附加值较低。湖南、四川、贵州等地部分企业采用“脱碳-焙烧(烧结)-碱浸-净化-铵盐酸沉-煅烧-氧化钼”工艺可生产出附加值较高的工业等级的氧化钼。不过脱碳过程在露天进行,给当地环保带来了一定压力[4]。国内一些研究机构对钼镍矿进行了熔池熔炼的工艺研究[5],但目前尚未有工业应用的报道。

湿法处理钼镍矿的工艺主要分为常压浸出法和高压浸出法两大类。常压浸出法包括:硫酸加氧酸钠浸出法,强酸加强碱法等,硫酸加氯酸钠浸出法,电解氧化法、细菌浸出法等。但大多未见规模化生产应用。高压氧化浸出工艺是目前应用较为广泛的钼镍矿湿法处理工艺。高压湿法工艺与火法工艺相比具有较为明显的环保优势。其原理是:在高压反应容器中制造高压氧分环境,在酸性或碱性液体条件下,将钼、镍氧化,并浸出到溶液中,再进行后续的分离及提取等工作。使用此工艺可避免钼镍矿中的硫、砷等进入烟尘产生毒烟气的排放,环保治理成本较低。

在常见的湿法处理钼镍矿的工艺中,酸性浸出工艺是工业上应用较多的工艺方法,其原理是利用具有强氧化性的酸性液体,将以硫化物形式存在的钼、镍等金属氧化为金属氧化物,而后与酸性溶液反应生成可溶于水的盐类,从而将钼、镍等金属浸出到溶液中,再通过后续的净化、分离等手段,得到钼、镍产品。酸性浸出中大部分杂质元素会随钼、镍进入溶液中,会造成后续净化和分离的困难。与采用强氧化性酸性介质浸出不同,碱性浸出工艺可以很好的实现钼、镍的选择性分离。由于在氧压碱性浸出时,钼的硫化物会和碱液反应生成可溶于水的钼酸盐,而在碱性环境下,镍则以硫化物及不溶于水的氧化物形式进入渣中,从而实现了钼、镍的分离。本实验研究采用碱性高压浸出手段,对钼镍矿浸出后,矿物中硫的浸出特性进行研究。

1 实验部分

1.1 实验原料

实验所用物料为滇黔地区常见多金属共生钼镍矿原矿又称为高碳钼镍矿。高碳镍钼矿为我国特有的一种多金属复杂矿资源,矿石中含有多种有价元素。但矿石性质十分复杂,原矿中主要的金属矿物有黄铁矿、铁-方硫镍矿、针镍矿、胶硫钼矿、闪锌矿,其次为少量的方硫镍矿、辉砷镍矿、硫镍矿、黄铜矿、方黄铜矿、砷黝铜矿、镍华、软锰矿等。脉石矿物主要有磷灰石、方解石、白云石、碳质、粘土矿物及石英等,其次为石墨、石膏、重晶石等。

镍矿物集合体的嵌布粒度主要在0.01~0.2mm 之间。

图1

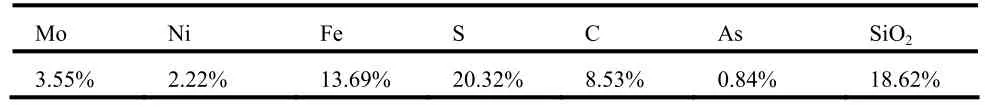

其主要元素的化学定量分析结果见表1。

表1 主要元素化学定量分析结果(质量分数)/%

表1分解结果显示,该钼镍矿中硅、铁、硫、碳含量较高,可初步判断,矿物中钼、镍、铁等金属主要以硫化物形式存在,且矿物中含有大量的石英。

实验所用氢氧化钠、无水碳酸钠为AR级,次氯酸钠为工业级,有效氯含量≥10%。

1.2 实验原理及方法

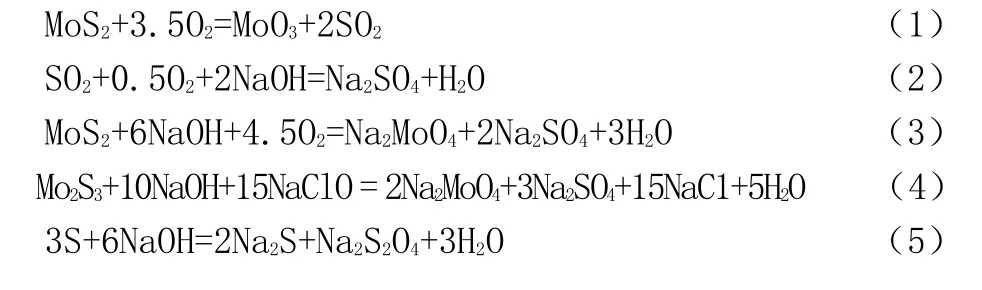

1.2.1 碱性高压浸出时硫的主要反应

矿物中的钼主要以MoS2形式存在,还可能存在部分低价的Mo2S3,使用高温高压碱性浸出时,矿物中的硫和硫化物会与氧气及溶液中的NaOH及Na2CO3反应,生成Na2SO4,Na2S。其主要反应式为[6,7,8,9]:

上述反应表明,在氧气充足、且反应中加入了氧化剂的条件下,矿物中的低价钼会被氧化为高价钼,在NaOH和Na2CO3混合碱液的作用下,钼以可溶性钼酸盐的形式被浸出到溶液中。同时,矿物中的镍、铁等元素的硫化物、氧化物不溶于碱而进入渣中,实现了钼与镍、铁等元素的分离。矿物中的硫,主要以与金属元素结合成硫化物的形式存在,通过在高压氧气环境及氧化剂的作用下,将硫化物氧化为硫酸盐,从而将杂质金属硫化物分解,增大钼、镍的有效反应面积,达到提高钼、镍的反应效率的目的。

由于矿物中含有大量的铁,这部分铁会在与碱液的反应过程中形成胶状的Fe(OH)2,并将矿物颗粒表面形成薄膜,将矿物颗粒包裹起来,但在碱性条件下存在过量Na2CO3时,可以发生如下反应[6,7]:

由于碳酸根的作用,使Fe(OH)2转化成碳酸盐或碱式碳酸盐,一方面防止生成钼酸亚铁沉淀,另一方面减少了胶态氢氧化亚铁对矿粒的包裹作用。同时,Na2CO3的加入还可减少NaOH的投入量,降低浸出成本。因此本实验使用NaOH搭配Na2CO3进行碱性浸出。

1.2.2 实验方法

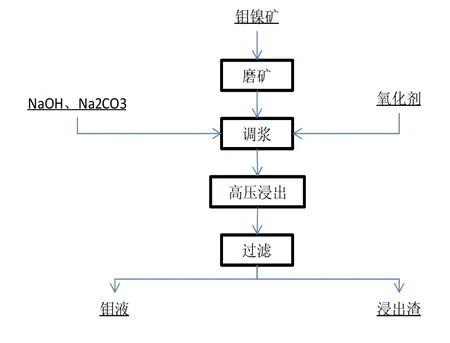

使用震动磨样机,将钼镍矿磨至-300目左右,取300g样,按液固比1:5进行调浆,加入NaOH和Na2CO3,将溶液注入高压反应釜中,再加入40ml的次氯酸钠进行催化氧化,启动高压釜,不间断通入工业用氧气,浸出温度150℃,浸出时间1~8h,浸出完毕后,使用抽滤设备进行液固分离,并对浸出渣进行洗涤,得到钼浸出液和浸出渣。滤饼进行烘干称重后,连同浸出液一起取样分析。简易工艺流程图如图2:

图2 钼镍矿碱性高压浸出实验流程图

2 实验结果与讨论

由于矿物中硫的含量较高,而金属杂质较多,大量的金属硫化物的存在,对钼镍的浸出反应产生严重的干扰,这也造成了常规浸出手段,钼无法达到较高的浸出率。本次实验主要考察浸出中硫的浸出行为对钼浸出率的影响,考察的因素包括浸出时间、Na2CO3加入量、NaOH加入量等因素对硫的分解及钼的浸出的影响。

2.1 Na2CO3与NaOH加入量对硫的分解和钼浸出效果的影响

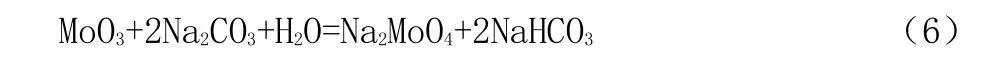

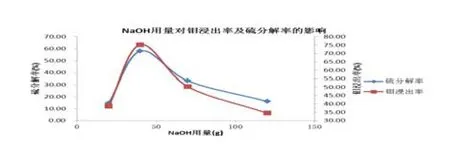

原料200g,液固比5:1,浸出温度150℃,浸出时间4h,氧分压0.8MPa,考察Na2CO3与NaOH加入量对硫的分解和钼浸出的影响,结果见图3与图4。

图3 NaOH用量对钼浸出率及硫分解率的影响

从图3中可以看到,硫的分解率与钼的浸出率变化趋势几乎相同。NaOH与Na2CO3的药剂投入量固定为1∶2,当NaOH的药剂投入量从20g/l逐渐增大到40g/l时,当NaOH的药剂投入量达到40g/l时,硫分解率与钼浸出率达到最高值,而后随着NaOH量的增多,硫分解率与钼浸出率反而出现了较为明显的下降。这是由于在矿物中铁含量较高,当投入的碱量过量,生成Fe(OH)2的量增多,NaOH与Na2CO3的药剂投入比率固定,溶液中Na2CO3的含量与形成的Fe(OH)2比率较低时无法有效使Fe(OH)2发生歧化反应,形成了大量的薄膜状不溶物包裹了矿物颗粒,造成了反应进行困难,降低了硫化钼分解的效率。因此后续试验研究了不同的NaOH与Na2CO3的药剂投入量对硫化钼的分解及钼浸出的影响。

图4 NaOH与Na2CO3剂量比率对钼浸出率及硫分解率的影响

从图4中可以看到,NaOH与Na2CO3投药量的比率,对硫的分解率与钼的浸出率有较为明显的影响。当NaOH与Na2CO3的投药量比率较低时,硫化物分解率及钼的浸出率处于较高的水平,当NaOH与Na2CO3投药量比率为1:2,NaOH投入量40g/l,Na2CO3投入量80g/l时,硫化物的分解率最高,钼的浸出率也达到最高值。此时可认为,矿物中的硫化物得到较为充分的反应,而碱性溶液中形成的Fe(OH)2与溶液中Na2CO3的含量也足够促使Fe(OH)2歧化反应的发生,减少矿粒包裹情况的出现。但随着NaOH药量的增加,及NaOH与Na2CO3投药量比率的降低,硫化物的分解与钼的浸出率呈下降的趋势。当NaOH与Na2CO3的比率达到2:3(NaOH投入药剂量240g/l,Na2CO3投入药剂量360g/l)时,硫化物的分解率与钼的浸出达到最低点,此时Fe(OH)2的大量出现对反应产生了较为明显的影响。综合图2-1与图2-2可知,NaOH与Na2CO3投药量比率为1:2,NaOH投入量40g/l,Na2CO3投入量80g/l是本实验的优化条件。

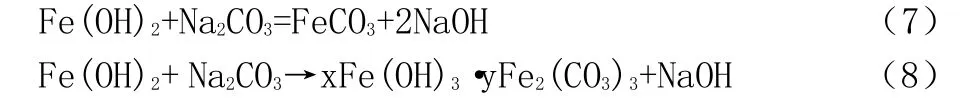

2.2 浸出时间对硫的分解和钼浸出效果的影响

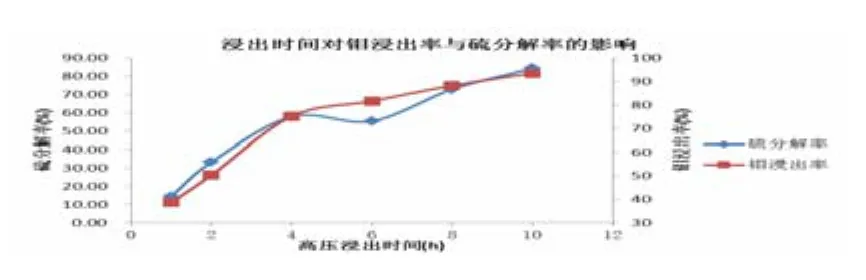

原料200g,液固比5:1,浸出温度150℃,氧分压0.8MPa,NaOH投入量40g/l,Na2CO3投入量80g/l,考察高压浸出时间对硫的分解和钼浸出的影响,结果见图3。

图5 高压浸出时间对钼浸出率及硫分解率的影响

从图5中可以看到,高压浸出时间对硫的分解率及钼的浸出率有比较明显的影响,随着高压浸出时间的增加,硫的分解率与钼的浸出率是呈升高的趋势的,具有明显的线性关系。可以看到,在NaOH与Na2CO3投药量比率优化后,通过延长高压浸出时间,可以使钼的分解率达到90%以上,基本实现钼、镍的浸出性分离。而浸出渣中硫的含量也下降到原含量的20%以下,实现了较为充分的反应。

3 结论

(1)相对于酸性体系高压浸出,碱性体系高压浸出可实现钼、镍的浸出分离,降低了酸性体系中钼镍萃取或离子交换分离的成本。

(2)碱性高压浸出时,NaOH与Na2CO3在溶液中的浓度比例会对反应有较为明显的影响。当Na2CO3与NaOH的浓度比例较小时,矿粒会被大量生成的薄膜状不溶Fe(OH)2包裹,影响反应的进行,当溶液中Na2CO3的浓度比例明显高于NaOH的浓度比例时,由于会促进Fe(OH)2与Na2CO3发生歧化反应,消除薄膜包覆效应,因此反应得以顺利进行。

(3)高压浸出时间,对钼的浸出率及硫的分解率有显著影响,延长高压浸出反应时间,可以提高硫的分解率,进而提高钼的浸出率,实现钼和镍的高度分离。由实验确定的优化条件为:200g矿样,液固比5:1的固定条件下,NaOH与Na2CO3投药量比率为40g/l:80g/l,浸出时间10小时。钼的浸出率可达到93.63%。钼与镍实现了初步分离,为后续溶液净化与萃取工艺减轻了分离负担,在工业具有较好的推广价值。

[1] 董允杰,缪加坦. 我国钼镍矿及生产现状[J].中国铝业,2008(4):60.

[2] 沈明伟.钼镍矿提钼强化浸出试验研究[J].矿产综合利用,2010(6):12-14.

[3] 赵景龙.关于贵州沉积型钼镍矿焙烧工艺的探讨[J].铜业工程,2010(1):62-65.

[4] 赵中伟,李江涛.中国钼镍矿开发利用的技术现状及前景分析[J].中国金属通报,2010(29):38-40.

[5] 周方栋,伍耀明.纳雍钼镍矿的熔池熔炼[J].大众科技,2012(1):209-211.

[6] 向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[7] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.

[8] 胡磊,肖连生,张贵清,等.从高杂质低品位钼焙砂中苏打高压浸出钼的试验研究[J].矿冶工程,2012(12):66-70.

[9] 沈裕军,杨文魁,公彦兵,等.碱性加压浸出三次氨浸渣中钼的实验研究[J].矿冶工程,2011(8):73-76.