铸锡青铜表面软氮化前后/40CrNiMo的摩擦磨损性能研究

2013-02-24王智凤

王智凤

(1.江南大学机械工程学院 江苏无锡214122;2.江阴市华姿中等专业学校 江苏江阴214401)

磨损是机械运动副中的主要失效形式之一。如何减少摩擦磨损并提高机械和零件的使用寿命是摩擦学研究领域共同关心的问题之一。铸锡青铜ZCuSn10Pb1是机械工程中常用的耐磨材料之一,常用于连杆、衬套、轴瓦、齿轮、蜗轮等机械零件,铸锡青铜ZCuSn10Pb1摩擦副的摩擦磨损特性是直接影响机器机械性能和使用寿命的重要因素之一。

本研究作者旨在通过在摩擦磨损试验机上对铸锡青铜ZCuSn10Pb1涂层与40CrNiMo摩擦副进行模拟实际工况的摩擦、磨损试验,分析摩擦磨损表面形貌,来研究其摩擦磨损机制,便于指导实际生产。

1.试验说明

1.1 试样制备

本实验采用试验基体为铸锡青铜ZCuSn10Pb1,其尺寸为长30mm,宽10mm,高7mm。将试样在型号为SZ2-4-10的箱式电阻炉进行表面软氮化处理,工艺参数见表1。

1.2 摩擦磨损试验

所有试验均在室温下进行,摩擦试样为长30mm,宽10mm高7mm的长方体,在M-2000磨损试验机上进行模拟试验,试验前后试样均在超声波清洗器中清洗并干燥。摩擦副轴转速400转/分,试样做来回往复运动,载荷为 100N,200N,300N,400N,500N。分别在干摩擦条件下进行滑动摩擦磨损试验。

试验时,读出摩擦力矩值,通过 计算出摩擦系数,涂层试样的磨损由EN1878型电子天平测定,进而计算其磨损率。

2.结果与讨论

2.1 涂层硬度

应用MH-3型显微硬度计对其进行显微硬度测试时,载荷为25mg(0.25N),压痕放大400倍。为能获得真实的软氮化涂层硬度,分别选择不同区域的6点,测量出该点的复合硬度,其值大致维持在HV318.5。

表1 不同材料表面软氮化工艺参数

2.2 载荷对摩擦性能的影响

铸锡青铜 ZCuSn10Pb1、ZCuSn10Pb1涂层与40CrNiMo之间的摩擦系数对比曲线见图1。

由图1分析可得出,在固定转速400r/min,干摩擦条件下,ZCuSn10Pb1随着载荷的增加摩擦系数也增大,载荷从100N增大到200N时,摩擦系数从0.353增大到0.515,此后变化不大,分析认为,载荷为200N时,ZCuSn10Pb1材料部分转移(图3-6),导致摩擦系数迅速升高。ZCuSn10Pb1涂层的摩擦系数随着载荷的增加摩擦系数也增大,在相同试验条件下,ZCuSn10Pb1涂层的摩擦系数均低于ZCuSn10Pb1。这说明在ZCuSn10Pb1表面软氮化处理,有利于改善材料的摩擦性能。

2.3 载荷对磨损性能的影响

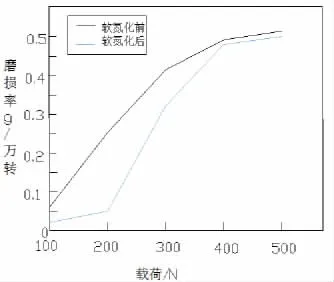

在转速400r/min,干摩擦,载荷分别为100N、200N、300N、400N、500N 的情况下,铸锡青铜 ZCuSn10Pb1、ZCuSn10Pb1涂层与40CrNiMo之间的磨损率随载荷变化对比曲线见图2。

由图2可以看出,在固定转速400r/min,干摩擦条件下,ZCuSn10Pb1的磨损率随载荷的增加成上升趋势,随着载荷从100N增大到500N时,磨损率分别为0.06g/万 转 、0.2525g/万 转 、0.415g/万 转 、0.4925g/万转、0.515g/万转,ZCuSn10Pb1 涂层的磨损率随载荷的增加也成上升趋势,载荷为100N和200N时,磨损率分别为0.0015g/万转和 0.05g/万转,在 300N和400N时,磨损率增至0.3225g/万转和0.4g/万转,在500N时,磨损率迅速增至0.5g/万转。这是因为随着载荷增大,摩擦副的真实接触面积和接触的微凸体数增加,从而使粘着磨损增加;表面损伤增加,磨损增大;另外由于载荷直接影响涂层的磨损机制,所以随着载荷增大,使得涂层磨损加剧,磨损增大。当载荷增大到500N,此时涂层的磨损最严重,造成磨损率迅速升高。另在相同载荷下,ZCuSn10Pb1涂层的磨损率均小于ZCuSn10Pb1。

由此可知,对ZCuSn10Pb1表面软氮化处理有利于提高材料的耐磨性。

图1

图2

结语

通过对对铸锡青铜表面软氮化前后/40CrNiMo的摩擦磨损性能研究得出以下结论:

(1)载荷对摩擦系数和磨损量都有影响,随着载荷从100N增大到300N ZCuSn10Pb1的摩擦系数也增大,载荷从300N增大到500N摩擦系数先减小后增大,ZCuSn10Pb1磨损量也随着载荷增大而增大。

(2)ZCuSn10Pb1涂层的摩擦系数与磨损量随着载荷增大而增大,综合分析可知,相同条件下 ZCuSn10Pb1涂层的摩擦系数和磨损量均小于ZCuSn10Pb1。

[1]贾均红,吕晋军.镍基复合材料在水环境中的摩擦学性能及磨损机理研究[J].材料科学与工程,2004,22(1):28-32.

[2]温诗铸.材料磨损研究的进展与思考[J].摩擦学学报,2008.

[3]宋玉才,金晓鹏.45钢摩擦副摩擦磨损性能的试验分析[J].辽东学院学报,2010,17(1):53-55.

[4]马静波,李楠,安伟等.《Al2o3-40%Tio2涂层/锡青铜的摩擦磨损性能研究》[J].润滑与密封,2007,32(2):135-137.

[5]LudemaKC.Mechanism-basedmodeling offriction and wear[J].Wear,1996,200:1_7.

[6]StachowiakGW,StachowiakGB.Metallicfilmtransferduringmetal-ceramicsunlubricated sliding,wear,1989 (132):361-381.