基于正交设计与人工神经网络模型的醋酸菌A3菌株醋酸发酵条件优化

2013-02-22宋勇强贠建民安志刚韩庆辉

宋勇强,贠建民,安志刚,韩庆辉

(甘肃农业大学食品科学与工程学院,甘肃兰州730070)

凉州熏醋是甘肃名优产品,是在借鉴山西陈醋酿造技术的基础上,结合当地环境条件通过工艺改造而形成的独特工艺[1]。其酿造历程是物料在各种无机、有机和生物复合体相互作用下的复杂反应过程,其中微生物作为发酵的源动力,是促使物质转化的关键,而与食醋产量品质关系最密切的核心微生物就是典型优势醋酸菌[2]。醋酸菌发酵条件作为一个多变量系统,该过程涉及活细胞体,周围环境的微小变化都会引起微生物的不同生理反应,从而使代谢过程更趋于复杂,使整个产酸系统呈现高度的非线性和时变性,因此很难通过准确的数学模型找出使指标达到最佳值的因素水平组合[3]。在模型建立中,人们对人工神经网络(Artificial Neural Network,ANN)的兴趣日益增加。而应用最广泛的网络是采用误差反向传播算法前馈神经网络(BP网络)[4]。人工神经网络模型与传统的回归模型相比表现出了较高的预测精度[5]。James S等[6]对人工神经网络和响应曲面法进行了比较,结果表明人工神经网络比响应曲面法好。一些研究人员已经将人工神经网络成功应用于食品与发酵领域,如建模与控制[7-8]、加工与预测[9-10]和条件优化[11-12]等。为此,本实验以甘肃凉州熏醋传统酿造醋醅中分离出的一株高产酸醋酸菌A3作为出发菌株,采用正交设计与ANN模型相结合的方法优化其醋酸发酵条件,旨在为指导食醋生产提供一定的依据和参考。

1 材料与方法

1.1 材料与仪器

A3菌株 为Acetobacter pomorum,由甘肃农业大学微生物实验室从甘肃凉州熏醋传统酿造醋醅中分离得到;无水葡萄糖 分析纯,天津市致远化学试剂有限公司;碳酸钙、琼脂粉 均为分析纯,天津市大茂化学试剂厂;乙醇、氢氧化钠 均为分析纯,天津市光复科技发展有限公司;酵母膏、酚酞指示剂 北京奥博星生物技术有限责任公司。

斜面培养基 无水葡萄糖1.5%,酵母膏1%,碳酸钙2%、琼脂2%,pH自然,灭菌后温度降至70℃左右加入无水乙醇4%(V/V);种子培养液:挑取一环经30℃培养12h活化的斜面菌种,接种于20m L/ 250m L三角瓶发酵培养基中,30℃、150 r/m in振荡培养30h;发酵培养基:无水葡萄糖1.5%,酵母膏1%,pH自然,灭菌后温度降至70℃左右加入无水乙醇3%(V/V)。

YX-280A型手提式不锈钢蒸汽灭菌器 上海三申医疗器械有限公司;HG303-4A电热恒温培养箱北京市光明医疗仪器厂;THZ-82N台式恒温振荡器 上海跃进医疗器械有限公司;pHS-3C型酸度计上海佑科仪器仪表有限公司;DH-600A型电热恒温培养箱 北京科委永兴仪器有限公司;SW-CJ-1FD型单人单面净化工作台 苏州安泰空气技术有限公司;XSP-C型生物显微镜 北京瑞宏诚科技发展有限公司;HHS型电热恒温水浴锅 上海博讯实业有限公司医疗设备厂;FA1204B型电子天平 上海佑科仪器仪表有限公司。

1.2 产酸量测定

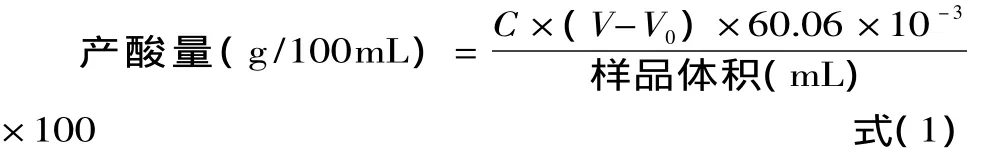

量取20m L蒸馏水加入250m L三角瓶中,加酚酞指示剂2滴,将1m L发酵液加入三角瓶中,摇匀后用碱式滴定法测定产酸量(以醋酸计),按公式1计算:

式中:C-0.1mol/L NaOH标准溶液;V-发酵后样品滴定NaOH消耗量,m L;V0-发酵前样品滴定NaOH消耗量,m L;60.06-醋酸的摩尔质量,g/mol。

1.3 发酵条件优化设计

1.3.1 单因素实验设计

1.3.1.1 发酵温度对产酸量的影响 将活化的醋酸菌A3接入已灭菌的发酵培养基中,在以下条件进行揺瓶发酵:接种量10%,乙醇浓度4%,pH5.0,摇床转速150 r/m in,发酵时间6d,发酵温度分别设为24、26、28、30、32、34、36℃。发酵结束后测定发酵液中的产酸量。

1.3.1.2 乙醇浓度对产酸量的影响 在筛选的最佳温度及在其他发酵条件同1.3.1.1的前提下,将乙醇浓度分别设为2%、4%、6%、8%、10%、12%,进行发酵实验,发酵结束后测定发酵液中的产酸量。

1.3.1.3 初始pH对产酸量的影响 在筛选的最佳温度和乙醇浓度下,控制接种量 10%,摇床转速150 r/m in,发酵时间6d,并将初始pH分别设为3、4、5、6、7、8、9。发酵结束后测定发酵液中的产酸量。

1.3.1.4 发酵时间对产酸量的影响 在上述筛选的最佳条件下,分别测定1~8d内不同发酵时间段的产酸量,以确定最佳发酵周期。

1.3.1.5 摇床转速对产酸量的影响 在上述筛选的最佳条件下,控制接种量10%,发酵时间8d,摇床转速分别设为100、125、150、175、200 r/m in。发酵结束后测定发酵液中的产酸量。

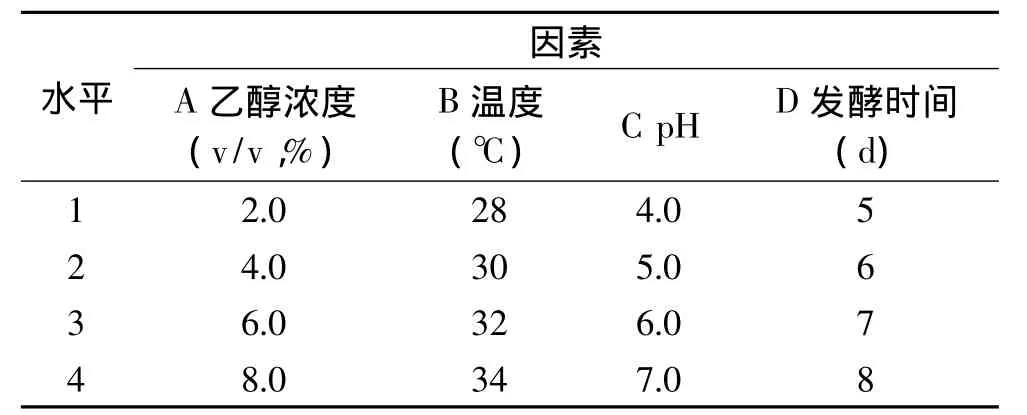

1.3.2 正交设计 采用L16(45)正交设计,以发酵液产酸量为指标,将菌种活化12h,在接种量10%,转速150 r/m in的条件下进行醋酸发酵实验,考察初始乙醇浓度、发酵温度、起始pH及发酵时间对醋酸菌产酸量的影响,实验因素及水平见表1。

表1 正交实验因素与水平Table1 Factors and levels of orthogonal test

1.3.3 神经网络模型的建立 在正交实验结果的基础上建立BP人工神经网络模型,利用正交实验数据作为对BP网络的训练样本。在学习和训练过程中,通过调节连接权值和阈值使网络达到预期的误差范围内,并用另外两组数据17号和18号来检验模型的泛化能力。运用建立好的网络模型进行数据仿真,得出醋酸菌最佳发酵条件。

2 结果与分析

2.1 单因素实验结果

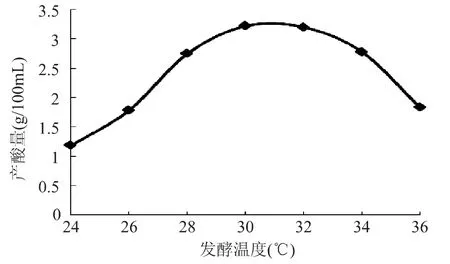

2.1.1 发酵温度对产酸量的影响 由图1可知,随着发酵温度的升高,发酵液的醋酸含量先增加后降低。30℃时产酸最高,当发酵温度超过32℃后产酸量开始下降。这是由于发酵过程中,发酵温度过高使菌体老化加快,而温度过低时,不利于醋酸菌的生长,产酸量也低。所以在做正交实验时宜选用28、30、32、34℃。

图1 发酵温度对产酸量的影响Fig.1 Effect of fermentation temperature on the content of acetic acid

2.1.2 乙醇浓度对产酸量的影响 由图2可知,当发酵液中的乙醇浓度为4%左右时醋酸含量最高,但是随着乙醇浓度的增大,产酸量却呈现下降趋势,当乙醇浓度达到12%时产酸量仅为0.6189g/100m L,其原因可能是当发酵液中的乙醇含量较低时,醋酸菌的作用底物不足,产酸量也就相应的较低;当发酵液中的乙醇含量过高时,虽然理论上可以为醋酸菌提供较多的作用底物,但是高浓度的乙醇会对醋酸菌的发酵活力产生抑制作用[13]。因此选用乙醇浓度为2%、4%、6%、8%。

图2 乙醇浓度对产酸量的影响Fig.2 Effect of concentration of alcohol on the content of acetic acid

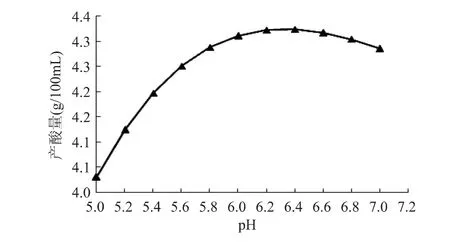

2.1.3 pH对产酸量的影响 由图3可知,随着发酵液初始pH的升高,发酵液的醋酸含量呈现出先增长后下降的趋势。在pH6.0附近产酸量达到最大值,之后随着发酵液pH的增大产酸量开始大幅度降低。这是由于醋酸菌的最适生长pH为5.5~6.5,过高或过低都不利于醋酸菌生长;另外一般微生物体内的酶,其最适pH多在5.5~8.0之间[14],因此做正交实验时选用pH为4、5、6、7。

图3 pH对产酸量的影响Fig.3 Effect of pH value on the content of acetic acid

2.1.4 发酵时间对产酸量的影响 由图4可知,随着发酵时间的延长,醋酸菌产酸量呈现递增趋势,前5d产酸量增大趋势明显,从第5d开始,发酵液中的醋酸含量增势趋缓,并在第8d时达到最大。因此宜选用发酵时间为5、6、7、8d。

2.1.5 摇床转速对产酸量的影响 醋酸菌是一种专性好氧菌,根据醋酸菌的生命代谢活动规律,除了需要丰富的营养物质外还必须有足够的氧气供应[15],而发酵液中的溶解氧与摇床转速有关。由图5可知,在供试摇床转速范围内,发酵液中的醋酸含量随着摇床转速的增大而升高,当摇床转速达到150 r/m in时,产酸量达到最大,但之后随着摇床转速的继续增大产酸量趋于稳定。其原因是当摇床转速达到150 r/m in时,发酵液中的溶液氧已经能够满足醋酸菌的生长需求,即达到了溶解氧的供需平衡。因此在之后的正交实验时将摇床转速确定为150 r/m in。

图4 发酵时间对产酸量的影响Fig.4 Effect of fermentation time on the content of acetic acid

图5 摇床转速对产酸量的影响Fig.5 Effect of shaking speed on the concent of acetic acid

2.2 正交实验数据分析

根据单因素实验结果,确定出4种主要影响醋酸菌产酸的因素[16],按照正交表设计进行实验,表2中17号和18号实验作为检验网络泛化能力的数据不属于正交设计范围内,结果见表2。

表2 正交实验结果Table2 Results of orthogonal test

表4 最优组合下A3菌株的产酸量Table4 The yield of acetic acid under optimal combination of bacterial strain A3

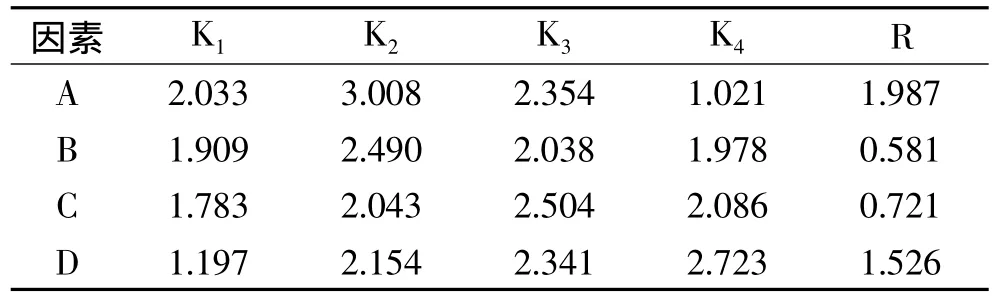

由表3极差分析结果可知:在实验取值范围内,影响因素中对产酸量影响最大的是乙醇浓度(R= 1.987),其次是发酵时间(R=1.526),再次是pH(R=0.721),而对产酸量影响最小的是发酵温度(R=0.581)。从极差分析表中可以得出每个因素的最佳水平,将其组合在一起即为最优组合:乙醇浓度4%、发酵温度30℃、起始pH6.0和发酵时间8d。

表3 极差分析Table3 Analysis of range

综上所述,由于在表2正交实验中得出的最高产酸量的发酵条件为:乙醇浓度4%、温度30℃、起始pH4.0、发酵时间8d,产酸量达到3.6129g/100m L;而在极差分析结果中得出的最优组合为乙醇浓度4%、发酵温度30℃、起始pH6.0、发酵时间8d,二者不一致,故有必要通过验证实验进行比较,即在乙醇浓度4%、发酵温度30℃、起始pH6.0、发酵时间8d的条件下开展醋酸发酵实验,测定该醋酸菌A3菌株的产酸量,重复测定6次,实验结果如表4。

由实验结果表4得出在最优组合即乙醇浓度4%、发酵温度30℃、起始pH6.0、发酵时间8d的条件下,醋酸菌 A3菌株的产酸量平均值为 3.9089g/ 100m L。显然在该最优组合下A3菌株的产酸量要明显高于在正交表2中得出的最高产酸量。故得出最佳发酵条件为:乙醇浓度4%、温度30℃、起始pH6.0、发酵时间8d。

通过表5方差分析可以得出供试温度范围对产酸量的影响不显著,而初始乙醇浓度、起始pH和发酵时间对产酸量均有显著影响。因而,除去温度因素,以其他三个因素的水平分别作横坐标,产酸量为纵坐标,做出因素与产酸量的关系图,结果见图6~图7。

表5 方差分析Table5 Analysis of variance

从图6可知,在乙醇浓度4%和起始pH6.0附近,A3菌株的发酵产酸量最大;由图7可知,随着发酵时间延长,产酸量呈增大趋势,在本实验供试条件下,8d产酸量最大。

综上所述,根据正交设计实验结果分析所得出的最优组合即初始乙醇浓度4%、起始pH6.0和发酵时间8d为最佳发酵条件,但不一定是全局最佳发酵条件,有可能在乙醇浓度4%和起始pH6.0附近存有更好的发酵条件,因此,本实验在首先确定发酵温度和发酵时间两因素的最佳水平为30℃和8d的基础上,拟通过引入人工神经网络模型的仿真模拟去寻找更精确的发酵条件。

图6 乙醇浓度和pH对产酸量的影响Fig.6 Effect of concentration of alcohol and pH value on the content of acid

图7 发酵时间对产酸量的影响Fig.7 Effect of fermentation time on the content of acid

2.3 BP人工神经网络模型的建立、仿真及优化分析

本实验建立三层神经网络,三层网络的结构由输入层、隐含层和输出层组成。利用Matlab7.0神经网络工具箱,随机选取正交实验中的14组因素水平组合作为输入样本,数据见表2,用产酸量结果作为相应输入样本所对应导出信号,输入向量P与目标向量T见图8(1)和图8(2)。由于输入层和输出层的节点数已确定,所以隐含层节点数的选取将会影响网络模型的性能,通过调整隐含层神经元个数和训练次数,使网络性能函数均方误差MSE达到工作要求(goal=0.0001),三层BP网络模型建立成功,输入层4个节点,隐含层5个节点,输出层1个节点,节点传递函数为单极性的Sigmoid函数,见图8。

将实验值与仿真值进行了比较[17],见图9,结果显示出网络模型具有很好的仿真性能。用建立好的神经网络模型对第17组和第18组数据进行仿真模拟,结果见表2,仿真模拟结果表明网络有较好的泛化能力,相对误差小于0.5%,达到实验要求。

图8 人工神经网络结构Fig.8 Architecture of ANN

图9 人工神经网络模型仿真Fig.9 Simulation of ANN mold

根据2.2正交实验数据的分析,确定发酵温度和发酵时间为30℃和8d,将pH固定为6.0,运用建立好的网络模型在初始乙醇浓度4%附近进行数据仿真,结果见图10。从图10中得出初始乙醇浓度4.2%为最佳浓度;在乙醇浓度4.2%、温度30℃和发酵时间8d的条件下,应用网络模型在pH6.0附近进行数据仿真,结果见图11。从图11中得出pH6.4为最佳起始pH。至此,得出最佳发酵条件为:乙醇浓度4.2%、发酵温度30℃、初始pH6.4、发酵时间8d。通过模型仿真得出产酸量为4.3234g/100m L,最佳发酵条件下的实验产酸量为4.3086g/100m L。

图10 乙醇浓度3%~5%对产酸量影响的仿真结果Fig.1 0 The simulation result of effect of concentration of alcohol 3%~5%on the content of acetic acid

3 结论

3.1 从正交实验结果得出的最优组合为初始乙醇浓度4.0%、发酵温度30℃、pH6.0、发酵时间8d,此发酵条件下产酸量为3.9089g/100m L,但由于这种寻优方法只是通过少量实验次数达到寻找最优组合,因而实验结果具有一定的局部性。

图11 pH5~7对产酸量影响的仿真结果Fig.1 1 The simulation result of effect of pH value 5~7 on the content of acetic acid

3.2 运用BP网络模型在正交实验分析基础上仿真计算寻找得出最佳醋酸发酵条件为初始乙醇浓度4.2%(v/v)、发酵温度30℃、起始pH6.4、发酵时间8d,BP网络模型仿真产酸量达到最高 4.3234g/ 100m L,此条件下的实验产酸量为4.3086g/100m L,相比正交实验所得最佳发酵条件下的产酸量提高了10.23%,寻找到了因素水平内的全局最佳组合,为醋酸发酵寻找到了精确的控制条件。

因此,本实验进一步证明了采用正交设计与ANN模型相偶联的优化方法在食品与发酵领域条件优化研究方面具有其优越性。用正交设计实验结果作为数据信息,结合人工神经网络“黑箱”的特点,可使复杂的发酵多变量体系变成易于模拟和预测的模型,可方便地对发酵条件进行优化。

[1]安志刚,贠建民,张蕊,等.凉州熏醋传统酿造过程中代谢产物动态变化分析[J].食品科学,2011,32(9):198-203.

[2]包启安.醋酸菌与其发酵的机理[J].中国调味品,1989 (8):1-3.

[3]Ashok Pandey.Solid-state fermentation[J].Biochemical Engineering Journal,2003,13:81-84.

[4]Kiran M Desai,Bhalchandra K Vaidya,Rekha SSinghal.Use of an artificialneural network inmodeling yeastbiomass and yield ofβ-glucan[J].Process Biochemistry,2005,40:1617-1626.

[5]C R CHEN,H S RAMASWAMY,S O PRASHER.Dynamic modeling of retort processing using neural networks[J].Journal of Food Processing and Preservation,2002,26(2):91-112.

[6]James S,Legge R,Buddman H.Comparitive study ofblack box and hybrid estimation methods in fed batch fermentation[J].J Process Control,2002,12:113-121.

[7]Kurtanjek Z.Principal component ANN:for modeling and control of baker’s yeast production[J].J Bitechnol,1998,65: 23-35.

[8]Ferriera LS,De Souza Jr MB,Folly ROM.Development of an alcohol fermentation control system based on biosensor measurement interpreted by neural networks[J].Sens Actuators,2001,75:166-171.

[9]Y-H Zhu,TRajalahti,SLinko.Application ofneuralnetworksto lysine production[J].The Chemical Engineering Journal,1996,62:207-214.

[10]G SMITTAL,J ZHANG.Use of artificial neural network to predict temperatures,moisture and fat in slab-shaped food with edible coating during deep-fat frying[J].Journal of Food Science,2000,65(6):978-983.

[11]Tholudur A,Ramirez Fred W.Optimization of fed-batch bioreactor using neural network parameter function models[J].Biotechnol Progress,1996,12:302-309.

[12]Jayati Ray Dutta,Pranab Kumar Dutta,Rintu Banerjee.Optimization of culture parameters for extracellular protease production from a newly isolated Pseudomonas sp.using response surface and artificial neural network models[J].Process Biochemistry,2004,39:2193-2198.

[13]王春霞,杜连祥,路福平,等.红枣果醋发酵条件的研究[J].食品与发酵工业,2009,35(5):114-121.

[14]R.E.布坎南,N.E.吉布斯.伯杰细菌鉴定手册[S].中国科学院微生物研究所《伯杰细菌鉴定手册》翻译、组译.第8版.北京:科学出版社,1984:362-366.

[15]何志刚,李伟新,林晓姿,等.枇杷酒醋化过程醋酸菌的生长、产酸及好氧的关系[J].食品与发酵工业,2008,34(12): 22-25.

[16]董书阁,管斌,熊三玉,等.利用响应面分析法优化醋酸菌AD1的发酵条件[J].食品与发酵工业,2007,33(3): 78-81.

[17]Martina C,Augusta C,Gerardo P.Use of an artificial neural network in modeling yeast biomass and yield ofβ-glucan[J].Process Biochemistry,2005,40:1617-1626.