采购铸件产品的入厂检验

2013-02-18

(柳州采埃孚机械有限公司,广西 柳 州 5 45007)

铸件产品品质是指铸件的材料、材料性能、尺寸精度、外观等符合产品指定的相关图纸及标准要求,其包含铸件的外观品质、内在品质和使用性能[1]。铸件产品的入厂检验,通常检验铸件外观、尺寸及材料。

本文针对工厂铸造产品入厂检验的内容、方法及要点进行论述,探讨铸造产品质量控制方法,确保采购产品符合质量要求。

1 铸件外观检验

1.1 检验内容

(1)铸件表面应与其制造方法相符,应清洁、无裂纹,其飞边、冒口等不平应清除干净,铸件内部或表面的缺陷不得影响使用性能。

(2)铸件表面的铸造缺陷有:气孔、夹杂、缩孔、砂眼等,必要时应对这些缺陷的大小、位置做出具体规定。

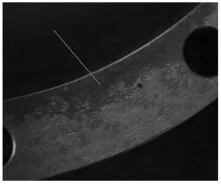

(3)球墨铸铁表面还会有石墨漂浮、球化不良等缺陷,这些缺陷要在加工后的表面才能看出,如图1和图2所示,在关键区域不允许有这些缺陷。

(4)当表面缺陷具有典型性时,应切开检查,以确认缺陷的性质及改进方案。如图2表面石墨漂浮切开后可检查厚度,如图3所示。

图1 球铁件表面球化不良

图2 球铁件表面石墨漂浮

图3 表面石墨深度及有夹渣

1.2 检验方法

(1)外观检验通常用目测法,在必要时采用放大镜,当缺陷从外观不能完全确认时,应切开检查;

(2)对于有可能产生的裂纹的零件,要用磁粉探伤仪检测裂纹;

(3)对有密封性要求的零件,应进行气密性检测,若没有特殊规定,通常在水中进行;

(4)对有密封性要求的大型或复杂的零件,也可局部用煤油进行浸渗检查,或局部气密性检查。

1.3 控制要点

(1)铸件外观检验内容较多,不同零件由于材料及形状不同,产生缺陷的类型也不一样,应根据不同的零件制定相应的外观检验指导书,对关键部位的检验要求及检验方法进行规定。

(2)铸造缺陷的控制方法在于供应商的过程控制,对产品在检验及使用过程中发现的铸造缺陷应按零件、缺陷类型进行分类统计,及时通报给供应商,督促供应商在铸造过程中有针对性的改进。

1.4 应用举例

(1)图4所示的悬臂结构零件,其材料是灰铁,在铸造及加工过程中,拐角处可能会产生裂纹,微小的裂纹目测较难看出,应采用磁粉探伤仪检测。

(2)上图零件若采用蠕墨铸铁材料,则不易出现裂纹,但有气孔缺陷,很小的气孔可能会对使用没有影响,但气孔可能与相邻的螺孔相通,造成漏油,用放煤油充气的方法可以检测出,如图5所示。

图4 裂纹

图5 气孔

2 尺寸检验

2.1 检验内容

(1)首次样件或模具有更改时,必须对样件进行划线检测毛坯尺寸,在必要时应切开检测内部尺寸。

(2)样件应依据图纸及相应检测标准测量全部尺寸及要求。

(3)样件放行后可进行小批量试制,若提供的是加工件,必须对零件的关键特性进行小批量(如50件)连续加工件检测Cpk值,以验证供应商的加工能力。

(4)对机床加工能力不足的项生产商必须在过程中进行100%的检测。

(5)对正常批量供应的零件可按照GB/T 2828-2003进行抽样检验。

2.2 检验方法

(1)较复杂毛坯样件应采用三坐标划线机划线检查,简单零件可用分度头在平板上划线检查。

(2)加工产品的尺寸及形位公差要求都较高,简单的量具已不能满足要求,必须在精度较高的三坐标上测量,个别的单项尺寸也可采用相应的检具,如:高度仪、内孔可用气动量仪、测量枪等,跳动检测可在偏摆仪、旋转台上检查。

2.3 控制要点

(1)毛坯划线应注意基准确定,测量基准应尽可能与加工基准一致。

(2)样件必须是全尺寸检验,包括倒角、表面粗糙度等。

(3)正常批量供应时应重点检查对使用有影响的关键特性,或有反馈的项目。

3 材料检验

3.1 检验内容

(1)铸件的材料检验通常检测铸件的抗拉强度、硬度、微观组织及内部缺陷。

(2)抗拉强度

拉伸试样应尽可能在铸件本体上获取,如果铸件几何形状不允许才能在附铸试棒上截取。

由于附铸试棒与铸件的形状有很大差异,其力学性能也不相同,通常试棒的性能会好于本体,易造成误判。

(3)布什硬度

布什硬度应在本体上获取,若是毛坯面应去除铸造砂皮。

(4)微观组织

微观组织用于金相组织的试块必须在铸件本体上获取。

灰铁铸件的检测内容:石墨分布形状、石墨长度、基体组织特征、珠光体数量及碳化物。

球铁铸件的检测内容:显微组织、球化分级、石墨大小、珠光体数量及碳化物。

3.2 检测方法

(1)拉伸强度在拉力试验机上获得。

(2)布什硬度通常用布什硬度机或锤击式硬度计。

(3)显微组织采用金相显微镜,尽可能带照相功能,对有争议或需要时可保存金相组织照片。

3.3 控制要点

(1)零件的金相组织对产品的性能有较大的影响,当零件不能进行本体拉伸试验时必须进行本体的金相检查。

(2)当加工后的外观显示与正常组织不一样时,应对有疑问的部分进行金相检查。

3.4 应用举例

对图4所示零件,其垂直支撑壁的厚度为5mm,当金相检验发现毛坯面有1~2 mm深的组织不合格(铁素体多)时,应考虑到合格材料的厚度只有约3 mm,不能满足实际要求,如图6所示。

图6 表面20~40%铁素体+珠光体,深度1.48 mm

4 结束语

在工厂的入厂检验中,铸件检验有其特殊性,不仅需要控制零件几何精度和材料,而且铸造缺陷问题会时有发生,应要求供应商100%检查外观铸造缺陷,对不同的产品应有缺陷类型样板或标准样板,才能确保入厂产品的合格。

[1]陈 琦.铸造品质检验手册[M].北京:机械工业出版社,2006.