基于传递矩阵法的机床主轴动态特性分析

2013-02-18

(哈尔滨理工大学机械动力工程学院,黑龙江 哈 尔滨 1 50080)

现代数控机床日益朝着高速、高性能方向发展,高速加工可以降低切削力,改善表面粗糙度,成为提高生产效率,提高加工品质的有效措施。实现数控机床高速化的条件之一就是提高主轴转速,随着机床主轴转速的提高,主轴系统的振动将是一个需要解决的问题,因而对机床主轴进行动力学分析,确定其临界转速和各阶固有频率,是机床主轴性能设计的一项重要内容。

目前对主轴系统进行动力学分析的常用方法有有限元法和传递矩阵法。有限元法的计算精度较高,但计算量大,计算速度慢,而传递矩阵法解法简捷,占用存储空间小,计算速度快,能计算至任意高阶临界转速,无需预知振型,易于编程,且能满足工程实际需要[1]。因此,本文采用传递矩阵法对机床主轴系统进行动力学分析,为其动态性能的进一步优化提供基础。

1 多体系统传递矩阵的建立

由多个连续梁和多个任意形状刚体组成的多体线性系统,梁与梁之间、梁与刚体之间、刚体与刚体之间可以是固结,也可以由各种弹性铰连相联接。假想把系统从各联接点处将其截断,划分为一系列梁单元、刚体单元、弹簧单元等,如果分别求得了这些单元的传递矩阵,则整个系统的传递矩阵就可以通过这些单元的传递矩阵依次相乘而得到。

如将求得的刚体传递矩阵和梁单元、弹簧单元的传递矩阵依次相乘,便可得到系统总体传递矩阵。

2 机床主轴系统动态特性分析

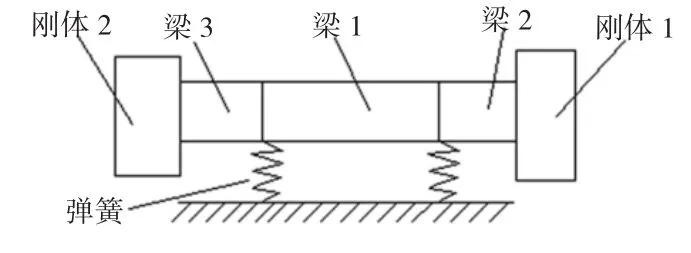

数控机床主轴系统由主轴、卡盘、轴承以及传动带轮等零件组成,在建立主轴系统动力学模型时可将卡盘和传动带轮视为刚体,主轴与轴承的连接视为弹簧,而主轴根据连接和支承特性分为三段,每段均视为弹性梁,因此主轴系统的动力学模型就可由2个刚体和3个弹性梁按一定的铰接方式组成,如图1所示。

图1 数控机床主轴系统动力学模型

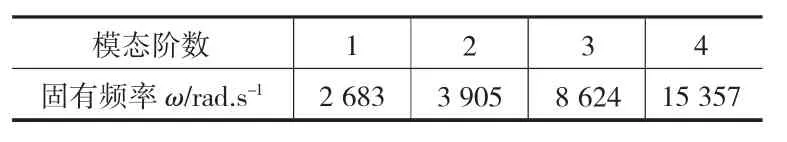

主轴系统的动力学模型建立后,通过计算系统的固有频率及其对应的主振型来分析主轴系统的动态性能,振动系统的固有频率可通过其自由振动获得[3]。由此我们得到机床主轴系统前4阶固有频率,如表1所示。

表1 主轴系统前4阶固有频率

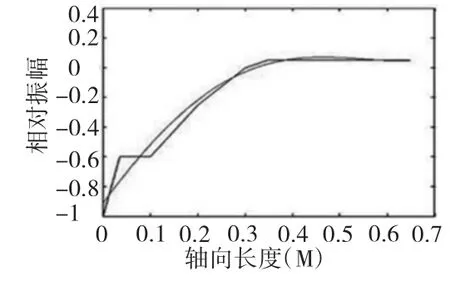

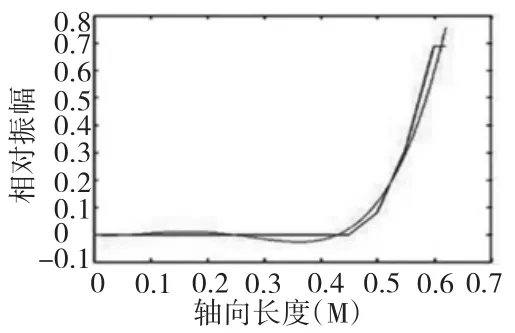

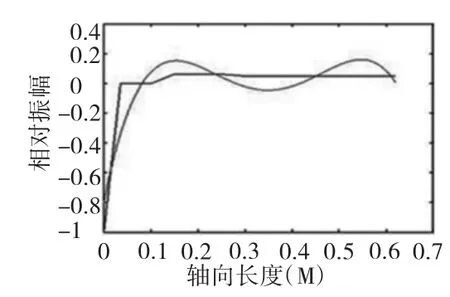

除次以外,我们还获得了主轴前三阶振型图,分别如图2~图5所示。

图2 主轴一阶振型

图3 主轴二阶振型

图4 主轴三阶振型

图5 主轴一四阶振型

图中横坐标表示主轴的轴向长度,纵坐标表示相对振幅值,折线是由各主要节点的相对振幅值连接而成的振型图,光滑曲线是由折线拟合而成的。通过振型图可以看出,第一阶模态主要表现为主轴靠近左端伸出部分的运动,而第二阶模态主要表现为主轴靠近右端卡盘伸出部分的运动,二者均类似悬臂梁的弯曲振动,但从第三、第四阶模态来看,除了有两端类似悬臂梁的弯曲振动外,两轴承支撑段开始出现了横向振动,随着阶数越高,横向振动越剧烈,也就是说主轴开始出现了包括横向运动在内的复杂运动。

3 结束语

采用多体系统传递矩阵法解决通常不便于处理的在高速旋转情况下同时含有刚体和弹性体耦合的多体系统的动态特性问题,其模型更加符合实际情况,便于动力学分析的程序化和解决工程问题。本文依据该方法建立了机床主轴系统的动力学模型,快速方便地计算出机床主轴各阶固有频率,并得出其对应的主振型图。

[1]沈 浩,赵跃超,等.基于传递矩阵法的电主轴动态性能分析[J].机械制造,2010,(10):30-31.

[2]芮莜亭,隋文海,邵允中.刚体的场传递矩阵及其在多体动力学中的应用[J].宇航学报,1993,(10):82-87.