苯加氢管道系统不锈钢短节开裂原因

2013-02-14隋晓红王晓峰薛占强韩文忠

隋晓红,黄 磊,王晓峰,杨 静,薛占强,韩文忠,杨 峰

(鞍钢股份有限公司,鞍山114009)

某化工厂苯加氢装置于2009年投入运行,用来制备纯苯、硝化甲苯、二甲苯和非芳烃等化工原料。管道系统的传输介质主要为苯、氢、硫化氢气体,管道中存在有少量水份。其工作温度为120~150℃,压力为40kg。为确保安全运行,该厂日常采用气体探测器对系统进行日常点检,近期在点检时发现,联结两法兰的一不锈钢短节管位置硫化氢和氢气含量超标,立即停机检查。不锈钢短节在线磁粉探伤发现:在管的表面出现了约4~6mm左右的小裂口3条,裂纹相互距离较远,沿管的周向断续分布。短节的材质为316Ti,规格为45mm×3.5mm×50mm。此短节管一旦爆裂,将会使化工厂发生重大事故,给设备和人员造成不可估量的损失。本工作结合系统环境条件,利用金相检验方法对该不锈钢短节管进行了全面分析,找出了开裂原因,为提高此类管件使用寿命、制定系统的安全对策提供了技术依据。

1 理化检验

1.1 化学成分分析

从开裂管件上钻取试样进行化学成分分析,结果见表1。与GB/T 14976-2002(0Cr18Ni12MoTi)标准相对照,所检试样化学成分均符合标准规定值。

表1 试样化学成分分析结果 %

1.2 探伤检查

不锈钢短节开裂的宏观形态如图1所示。裂纹位于距管一侧的焊缝约30mm处,沿管的周向横向开裂。为确定管的内外壁上裂纹的分布状态,首先按照JB/T4730-2005标准对管件进行表面着色磁粉探伤,进一步确定裂纹缺陷的具体位置。结果显示,在管的外表面,裂纹沿管的圆周横向断续分布;在管的内壁上、对应外表面开裂的位置,裂纹完全扩展连接分布于近1/3内壁上。裂纹的宏观特点是:宽度较窄,深度较深。内外壁对应分析,绝大部分裂纹近乎穿透管壁,个别部位已裂透,裂纹沿着横向连续扩展,且方向性比较强。

图1 不锈钢短节开裂宏观照片

1.3 扫描电镜和能谱分析

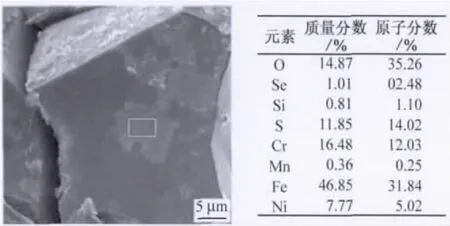

从不锈钢短节裂纹处取样为裂透试样,沿管壁方向掰断,将断口试样置于QUANTA400扫描电镜下观察其微观特征。裂纹起源于管的内表面,由内表面向外表面扩展,断口微观形貌表现出脆性断裂特征。腐蚀开裂部分断口的微观形态为准解理形貌,局部具有沿晶断裂形貌,同时在断口上观察到了明显的二次裂纹,见图2(a),(b)。未裂透而掰断部分的断口一般靠近管壁的外表面,微观特征为韧窝形态,见图2(c)。断口的大部分表面上有附着物,利用能谱对附着物进行微区成分分析,其主要成分为:氧、硫、铬、镍等元素,见图3。

图3 开裂断口上附着物及微区成分分析

1.4 金相分析

使用金相显微镜观察裂纹形态可见,短节管开裂的裂纹起源于管的内表面,呈树枝状向外表面扩展,大部分开裂的深度已超过壁厚的2/3,个别部位完全裂透,在管壁的外表面显现。在主裂纹根部有二次裂纹垂直表面方向以穿晶和沿晶混合形式向周围扩展。见图4微观裂纹形貌。

图4 短节管裂纹显微形态

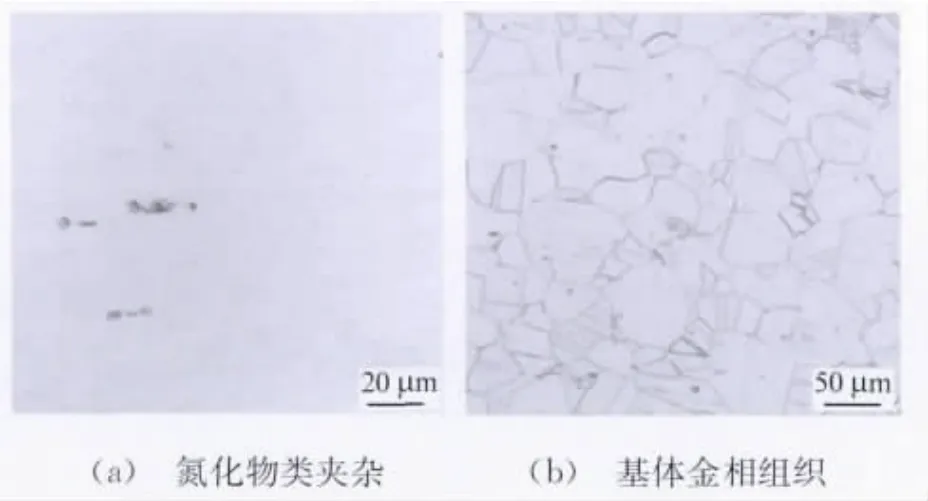

由图4可见,裂纹附近基体中氮化物类夹杂较多,按标准GB10561-2005评级结果为BN1.0级。DN>3.0级,金相组织为奥氏体和第二相,晶粒度为5级,晶粒较均匀,夹杂物和基体组织形态见图5。观察短节管焊接位置,焊缝的金相组织为奥氏体+铁素体;热影响区组织为铁素体+奥氏体+第二相。焊缝位置及周围区域未发现裂纹等异常组织。

图5 夹杂物和基体组织形貌

继续使用透射电镜对显微组织中的第二相进行分析,结果表明,钢中的第二相均匀弥散地分布在基体上,数量较少,在晶界上没有偏聚。能谱测定第二相粒子的成分主要为:钛、镍或钛、镍、钼的碳氮化物。

2 讨论

该苯加氢系统选用316Ti不锈钢材质作为法兰连接件,目的是利用其低碳、高铬的高抗蚀性能来抵御系统介质的腐蚀。化学分析结果表明,该管的成分符合GB/14976-2006标准规定要求。从短节管受力状态分析:管的两端与法兰盘联结,承受轴向拉伸应力。由开裂的宏观形态看,裂纹是沿着管的圆周扩展,宽度细窄,其方向与所受拉应力垂直。微观形态是:裂纹起源于管的内表面,呈分叉状向外表面扩展,开裂的断口呈脆性断裂形貌,形态有沿晶、穿晶或混合型。以上宏观和微观特征表明:短节的开裂为应力腐蚀所致[1]。

在苯加氢系统中,能发生应力腐蚀开裂的必要条件首先是金属表面的保护膜局部遭到破坏,形成裂纹源。金相检验显示:短节件焊接区域的组织正常,未发现有能引起金属表面膜破裂的缺陷;管基体的金相组织为奥氏体+第二相,透射电镜观察证明,其中的碳氮化物第二相数量少,且呈均匀弥散分布,未在晶界形成偏聚,不足以形成破坏金属表面膜的微观缺陷。但金相观察发现,短节管基体中存在较严重的氮化物类夹杂,DN>3.0级,且夹杂物呈聚集或呈短链状分布于钢基体中。分析认为,由于这种较严重的夹杂物的存在,破坏了钢基体的连续性,在短节件承受拉伸应力作用时,钢基体内有严重夹杂物存在的局部区域产生内应力集中。在湿硫化氢环境中,管内壁首先发生电化学腐蚀,即介质中的HS-和S2-阴离子在管壁上发生吸附,促进氢离子还原,同时减缓生成的氢原子重组成氢分子,促进析出的氢原子在钢的表面聚集并渗入钢内。渗入钢内的氢富集在管壁的应力集中处,形成裂纹源[2]。有资料介绍[3],这种裂纹源形成初期并非“真正破裂”,而是随着所受应力的加大形成微裂纹。由于裂纹尖端表面膜破裂,在此构成大阳极、小阴极的腐蚀电池,造成裂纹前沿金属快速溶解;而裂纹侧面由于具有一定的表面膜,抑制了溶解,或者说溶解速度很小,因此构成了宏观所见的细窄裂纹。

扫描断口观察结果,开裂的断口均呈脆性的准解理形态,断口上附着有大量的硫化物,而未裂透、人为掰断的断口由于没有腐蚀产物的侵入,仍保持较好的韧性状态。进一步证实:在湿硫化氢腐蚀介质的作用下,管节基体呈现脆化而开裂。

3 结论与建议

(1)不锈钢短节材质中含有较严重的氮化物夹杂,且呈聚集或链状分布,破坏了钢基体的连续性,当短节管承受拉伸的工作应力时,夹杂物位置形成应力集中,管内腐蚀物质在此位置形成腐蚀。因此短节基体中严重的夹杂物是造成开裂的主要原因。

(2)不锈钢短节断口附着有大量硫化物沉积,且开裂位置承受轴向应力,说明短节是在湿硫化氢介质与应力的共同作用下,基体发生脆化,产生了具有沿晶和穿晶两种微观特征的脆性开裂。

(3)不锈钢短节上裂纹扩展的开口度较小、深度较深,其方向与不锈钢短节所受的拉伸应力相垂直;主裂纹周围存在二次裂纹。进一步证明该不锈钢短节开裂为应力腐蚀失效。

建议对所用不锈钢管件材质限定非金属夹杂物含量控制标准,确保具有较高的纯净度;在系统的构件组装上,尽量降低装配应力和其他残余应力;加强管道系统运行期间的监控,保证不锈钢联结件在腐蚀环境下安全运行。

[1]刘秀晨,安成强.金属腐蚀学[M].北京:国防工业出版社,2002.

[2]刘志勇,董超芳.3Cr17Ni7Mo2SiN不锈钢硫化氢环境下的应力腐蚀开裂[J].机械工程学报,2011,47(6):66.

[3]廖景娥,文正义.金属构件失效分析[M].北京:化学工业出版社,2003.