轮胎温度场的有限元分析

2013-02-05李柏萱

付 芸,李柏萱

(长春理工大学 光电工程学院,长春 130022)

0 引言

汽车的轮胎被看做是行驶工具里面最为关键的一个构成部分,其对于汽车的行驶起着非常重要的作用,具体体现在担负着汽车的重量和行驶等。除此之外,轮胎不仅可以提升汽车行驶时的可靠性和舒适性,而且还会对汽车的耐久性以及使用年限造成影响。轮胎在受到整车重量的压力之后,易变形,进而遭到损坏。轮胎出现损坏的具体形式重点囊括有热损坏、机械损坏以及疲劳损坏这三种,其中热损坏是最为普遍的,对于轮胎的热损坏进行有效的研究能够在一定程度上提升轮胎的使用寿命以及安全性[1]。

1 有限元仿真计算模型

1.1 有限元模型的建立

1.1.1 轮胎的主要参数

试验轮胎的规格是:国产9.00-2014PR轮胎,普通纵向花纹(有三条花纹)。轮胎几何参数是:“D”所表示的是轮胎外直径,设定为1 018 mm;“b”所表示的是轮胎断面宽,设定为259mm;胎冠厚度设定为δ1=31.5;胎肩厚度设定为δ2=1.25δ1;轮辋的规格是7.0T;“FS”所表示的是轮胎标准载荷,设定为3kN;“PS”所表示的是标准胎压,设定为300 kpa;施加速度设置为80km/h;至于环境温度,控制在20°C左右。

1.1.2 几何模型的建立

利用CATIA对轮胎进行建模,继而成功建立多功能、高效便捷的轮胎几何模型。基于CATIA、ABAQUS两者间的借口技术,把三维模型直接导入ABAQUS平台,通过网格划分、材料定义等,进而获得轮胎的有限元模型[2]。

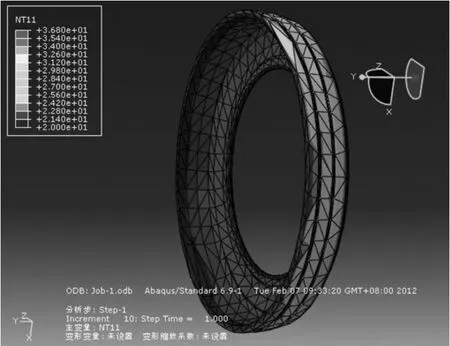

有限元模型其实也就是把数字三维模型划分成多个有限单元,并对每个有限单元进行计算。实质上,诸多软件都适用于有限元分析,例如,ANSYS、MARC、ABAQUS等。尽管功能性强、极具特色,但就整体看来,相似度较高,本文主要采用Abaqus对模型进行有限元分析。ABAQUS中涉及到和PRO/E相连接的模块,因此,安装过程中我们必须要对此重点关注。本文主要采取系统平台自有的传输方式,具体情况见图1。

1.2 基本假设

(1)轮胎表层直接接触到空气,从而对流换热;轮胎和地面相接触时侧重于导热,但却严重忽视辐射换热所带来的负面影响。

图1 轮胎的有限元模型

(2)诸多因素都会导致轮胎升温,因为轮胎的制作材料是橡胶、复合材料等。因此,车辆行驶过程中轮胎和地面直接摩擦,动态变形就会将机械能转变成热能,把轮胎和地表摩擦之后所产生的热量直接传送给轮胎。

(3)忽视侧偏外力所带来的影响,假定轮胎行驶路线为直线。

(4)车辆轮胎和路面相互摩擦之后,所产生的热量散发到空气中,此时,地表与轮胎都将会得到部分热量,并向轮胎内部传递。

(5)地表与轮胎的摩擦界面的温度相同[3]。(6)假定轮胎和地表的接触面均匀受力。

1.3 材料热物性参数的设定

轮胎的结构极为复杂,主要涉及到胎面、胎肩、胎侧、带束层、内衬层、钢丝圈、三角胶等。若仅仅只是把橡胶材料模拟为线弹性材料,严重忽视橡胶性质,那么,最终无疑会影响到计算结果。本文在轮胎原有结构上做了简化处理,对胎冠、胎侧、轮辋、胎肩等进行新定义。表1中是涉及到胎冠胶的热扩散系数、导热系数、比热等数据信息。

表1 冠胶的热扩散系数、导热系数和比热的数据

1.4 分析步骤

针对轮胎而言,通常情况下,载荷施加的主要步骤为:第一,给轮胎内层施加压力,其压力值设定为300kpa左右,进而对轮胎内部气压的全过程进行有效模拟,0.5s之后轮胎变形情况就会逐渐稳定下来;第二,模拟轮胎中心位置垂直向下3300N集中力,0.3s之后变形稳定。第三,分析轮胎的动态滚动过程,给轮胎中心点施加80km/h速度,进而让轮胎从静止状态转变成为滚动状态。第四,轮胎停止运行[4]。

轮胎自由滚动期间,可事先让其以80km/h速度前行,并向轮胎中心位置的参考点施加3300N载荷。允许轮胎以自己为轴线运转,此外,还要固定轮面、参考点的自由度。

1.5 模拟结果及分析

轮胎行驶期间易于变形,导致材料受损,继而全部转化成热能,轮胎内表层的热量全部分散到空气中,或者是通过轮辋、轮胎外表层将热量分散开。因为轮胎规格、结构、使用条件等都不一样,因此,产生的热量也不相同。车轮在滚动初期,其温度和周边环境温度相一致;若是继续滚动,那么车轮与地表进行摩擦之后,车轮温度也会随之提高;轮胎所产生热量等同于分散热量,轮胎断面上每个节点的温度也不相同,反而是依据某种规律分布。

(1)图2即为轮胎在运转15分钟时的温度分布情况,此时,轮胎的运转速度是80km/h。轮胎和地表相接触时,最先和地面接触的就是轮胎的胎冠,此时就会导致径向变形,进而产生诸多热量,也正是因为胎冠略厚,因此,胎冠处的热量无法向外传递,轮胎温度也随之上升。

(2)图3主要将轮胎稳定行驶过程中,表层各个部位的温度上升情况反映出来。当车胎稳定行驶时,胎冠温度就会达到最高值,其次才是胎侧、胎侧加强区、轮辋等部位,而温度最低的则是胎肩。其关键在于胎冠部位所承受的压强相对较大,和地表相接触之后便会产生大量热量,继而导致温度上升。轮胎稳定行驶过程中,胎冠两侧温度相对较高,中间部位的温度相对较低,由中心向两侧的分布类似于正弦曲线[5]。实质上,和轮胎结构基本相同,受载也是对称的。之所以会产生此类情形,其关键在于胎冠中间位置的刚性相对较大,不易变形,而两侧位置因为产生的热量相对较大,散热性能不佳,容易变形,从而导致轮胎温度升高。

图2 轮胎行驶15分钟时的温度的分布云图

图3 轮胎行驶45分钟时的温度的分布云图

2 台架试验

2.1 试验方法

在轮胎端面距离轮毂由内向外有3个均布测温孔(直径2mm,深度能达到轮胎中心),周向均布,三个测量点依次是胎冠、胎侧和胎肩位置处,可以通过热电偶测出3个点的温度。

转动后每隔15min迅速测量3个点的温升值,转动1h。

2.2 试验结果

当载荷是3000N,转速是640r·min-1,台架试验的结果如表2所示。

表2 轮胎胎架试验数据

3 试验与有限元分析结果比较

将有限元分析结果、台架结果两者做以对比,可明显发现,台架试验能够将有限元分析的温升规律充分显示出来,通过有限元分析之后所得到的温升值,略高于台架试验结果,一般为4-10℃之间;将有限元分析结果云图、试验数据进行对比,温度值误差在2.6%-10.3%之间。其关键在于测量误差,其中主要涉及到测量精度不高等方面,此外,有限元分析工作进行了简化也产生了影响。有限元分析过程中,尚未考虑到辐射能量损失、辐射因素、温孔散热等方面,所以,导致测点温升值低于理论计算值。

4 结语

(1)车轮温度升高时,胎冠温度也会随之升高,并呈现中心对称,类似于正弦分布规律,由此可见,胎冠位置易于发生热损坏。此外,轮辋温度也会随之升高,若是使用导热系数相对较大的轮辋,那么,轮胎便能够即时降温,从而延长使用寿命,确保其行驶性能。

(2)根据研究的实验结果,得到了轮胎温度场分布情况,从而作为轮胎设计工作的主要依据。此外,对轮胎爆破机理进行深入研究的基础上,提出合理化的预防措施。

[1] 赵树高.子午线轮胎接地问题的三维非线性有限元分析研究[J].轮胎工业,2001,11(2):4-8.

[2] 闫相桥.橡胶复合材料结构大变形有限元分析[J].计算力学学报,2002,19(1):18-22.

[3] 王华庆.斜交轮胎静态接地工况的有限元分析[J].北京化工大学学报,2002,35(2):16-18.

[4] Lee.Chankyu,Hedrick.karl.Real-time slip-based estimation of maximum tire-road friction coefficient[J].IEEE/ASME Transactions on Mechatronics,2004,9(2):454-458.

[5] 洪宗跃,吴桂忠.子午线轮胎有限元分析第6讲 子午线轮胎的有限元分析模型[J].轮胎工业,2006,6(3):187-191.