京沪高速铁路淮河特大桥主桥基础施工关键技术

2013-02-02郝晋峰

郝晋峰

(中铁十二局集团有限公司,山西太原 030024)

京沪高速铁路淮河特大桥主桥基础施工关键技术

郝晋峰

(中铁十二局集团有限公司,山西太原 030024)

大跨度连续梁桥结构体系具有结构刚度好、变形小、伸缩缝少、行车平顺舒适等优点,逐渐在我国高速铁路建设中得到了广泛的应用。京沪高速铁路淮河特大桥全长约85 km,大桥沿途跨越淮河、怀洪新河、浍河、沱河等多条河流,跨越淮河主航道采用一联(48+5×80+48)m连续梁工程,为京沪高铁四标段标志性工程。本文从淮河特大桥主桥基础施工方案入手,重点介绍了钻孔平台设计和施工、大直径钻孔桩、钢套箱围堰加工和下沉等关键施工技术,为位于江、海及深水湖泊中的大跨桥梁基础的施工提供重要参考。

高速铁路 桥梁 基础 关键技术

1 工程概况

由中铁十二局集团承建的京沪高速铁路四标段正线全长285.74 km,穿越苏皖两省4市11县(区),是京沪高速铁路全线跨度里程最长、投资规模最大的一个标段。四标段设计大中桥54座,桥全长222 km,占四标段全长的80%。

京沪高速铁路淮河特大桥起于安徽省宿州市DK757+384,止于安徽省蚌埠市DK842+757,大桥全长约85 km,是京沪高铁继南京大胜关长江大桥、济南黄河特大桥外又一控制工程。跨越淮河、怀洪新河、浍河、沱河等多条河流,跨越淮河主航道采用一联(48+5×80+48)m连续梁工程,为京沪高铁四标段标志性工程。主墩桩基设计为嵌岩桩,每个墩共有8根φ220 cm钻孔桩,成梅花形布置。承台设计为低桩承台,采用钢套箱围堰施工,墩身采用圆端形变截面桥墩,主梁采用挂篮悬臂浇筑法施工,主河槽共有2106#~2111#墩等6个主墩。

淮河为季节性河流,蚌埠段水位随季节变化较大,一般年份汛期与枯水期水位差在6~8 m左右。要根据总工期的要求和淮河水位的变化规律来划分出合理的施工时段、确定安全经济的施工水位、制订阶段性工期目标。根据水上设备、器材的拥有及调查情况来确定水上大型设备的投入及码头、栈桥的建造标准,从而解决好水上施工用设备、材料、模板等的吊装和运输难题。汛期水深、流急、冲刷大,枯水期易淤积。水中墩基础施工时,需根据施工时间和墩位处水文、地质情况以及易冲刷的工程特点来选择合理的平台及围堰施工方案。桥位处覆盖层厚,且多为粉、细砂层,粉砂层厚达20 m,下伏弱风化花岗岩强度高(约110 MPa),对机具设备提出了较高的要求,在施工时需采取有效措施防止坍孔和保证成桩质量。大体积承台混凝土一次浇筑量大,要采取措施防止内外温差过大引起混凝土的开裂。

2 施工方案

在淮河特大桥指导性施工组织设计中,2106#及2111#位于水边,先筑岛钻孔,再插打钢板桩施工承台及墩身。北岸从2106#墩搭设栈桥到2107#墩,2108#墩,2109#墩搭设独立施工平台;南岸从2111#墩搭设栈桥到 2110#墩,2107#墩 ~2108#墩、2109#墩 ~2110#墩之间作为通航水路。连续梁不同步施工。

在确保航道安全的情况下,施工组织设计采取单孔通航的方案。北岸由2106#墩搭设栈桥到2108#墩;南岸从2112#墩搭设栈桥到2109#墩,2108#墩~2109#墩之间作为通航水路,栈桥全长486 m,实现了6个主墩的桩基、承台、墩身、梁部同时施工,为京沪高铁枣蚌先导段的提前建成,奠定了基础。

参考深水桥梁施工的成功经验,经总结水中墩钻孔平台主要有表1所列5种形式,经综合比选选用了方案五。钻孔平台主要由钢护筒、横向联结系、牛腿和贝雷梁组成。为了确保汛期施工顺利进行,根据淮河的历年水文资料,将钻孔平台及施工栈桥的标高定在20 m,确保了汛期桩基施工不中断。为了加快桩基的施工进度,钻孔平台尺寸设计为18 m×24 m,其几何尺寸及承载力满足同时安放3台KP3500型钻机。确保3个循环即可完成1个主墩的桩基施工,大大加快了施工速度。主墩承台施工采用双壁钢套箱围堰,工期调整后,整个承台施工也必须在汛期内展开,为了满足这一要求,施工期将钢套箱围堰的施工水位定为16 m,套箱顶标高定为16.5 m,壁厚为1.4 m。

表1 水中墩钻孔平台类型对比

3 大跨连续梁施工关键技术

3.1 钻孔平台设计和施工

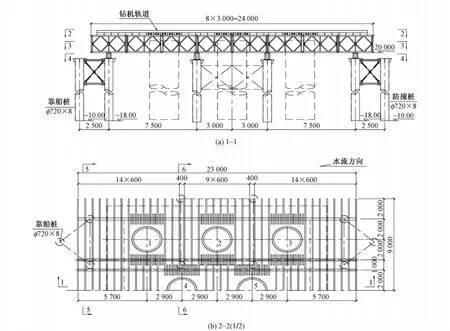

淮河特大桥主桥桥面宽12.0 m,桩中心间距5.8 m,根据施工需求及设备配置,每个钻孔平台设计18 m×24 m,平台顶面高程为20 m,相邻管桩用[16槽钢呈剪刀形式连接,见图1。纵桥向每排钢管的外侧两根管桩顶面切割企口,安装2I45a及2I56a工字钢横梁,横桥向铺贝雷梁作为主梁,贝雷梁上再铺I20a工字钢作为桥面分配梁,然后上面铺6 mm钢板作为桥面。注意留出护筒空档,周边设钢管桩栏杆。

1)平驳就位;利用400 t运输船牵引平驳到指定位置,然后抛锚就位。

2)钢管桩下设:履带吊先将钢管从货船中起吊,然后固定于平驳上,再吊装振动锤夹住钢管桩准确测量定位后进行打设,直至钢管贯入度满足承载力及稳定要求,可停止振动下沉。在打入过程中随时观测垂直度。

3)钻孔所用的钢护筒在现场卷制。钢护筒采用12 mm(上部)和14 mm(底部一节)厚的两种钢板,卷成小节后,将小节焊接成大节,根据水底到平台顶的高度约为12 m,每根桩的护筒分为13.5 m(底节)及12.0 m(顶节)两节。每节护筒之间采用内外周圈焊接,焊缝宽度不小于2 cm。

4)在平台上精确定出桩位,导向架为高6.0 m,平面2.6 m见方的钢框架。运输船将护筒运至平台前,利用浮吊起吊,护筒穿过导向架,首先精确测量护筒的垂直度,然后降钩,靠自重缓缓下沉,直至着床稳定后,临时焊接第一节护筒于钻孔平台上,同样办法起吊第二大节护筒,并对接焊在暂时固定的上一节护筒上。两节护筒在外侧采用单面焊接,焊完后,起吊振动锤振动护筒下沉,下沉过程中,由全站仪观测护筒垂直度,随时调整。

3.2 大直径钻孔桩施工

钻孔桩主要采用KP3500气举反循环旋转钻机成孔,每个墩3台,每台钻机配置空压机和ZX-250型泥浆净化处理器,优质泥浆护壁。钻头穿透粉砂层进入全风化岩石层时,因岩面不平,石质不均,应减压慢速钻进。钻压150~200 kN,转速3.5~5.0 r/min。当钻头进入岩石深度>0.5 m,可加压至200~300 kN,转速4~7 r/min,当岩石单轴强度>30 MPa时,换滚刀钻头。成孔检查合格后浮吊或汽车吊吊放钢筋笼,主墩钻孔桩钢筋笼主筋为φ28 mm的Ⅱ级钢筋,分内外两层,钢筋笼下部变为单层,加强钢筋环筋(加强箍)为φ20 mm的Ⅱ级钢筋。每根桩设置4根φ56(外)×3.5 mm声测管,单桩钢筋笼总重约18 t。2套输送泵(另备用1台)同时采用导管法浇筑水下混凝土。钻孔桩达到龄期后采用超声波进行检测,所有桩基检测均一次合格。

图1 淮河主桥钻孔平台示意(单位:mm)

3.3 钢套箱围堰制造

钢套箱设计分三节加工制造,由钢套箱刃脚向上,第一节高4.6 m,第二节高4.0 m,第三节高5.6 m,总高度为14.2 m。根据现场加工运输条件及现场拼装的起吊能力情况,每节钢套箱分成12个块段,最大块段重量控制在14.0 t以内,所有分块均在加工厂集中加工完成,然后运输到现场。在加工过程中严格控制质量,掌握钢板的收缩、变形,控制焊缝的质量(面板、隔仓板的密封,受力结构的焊缝质量)。

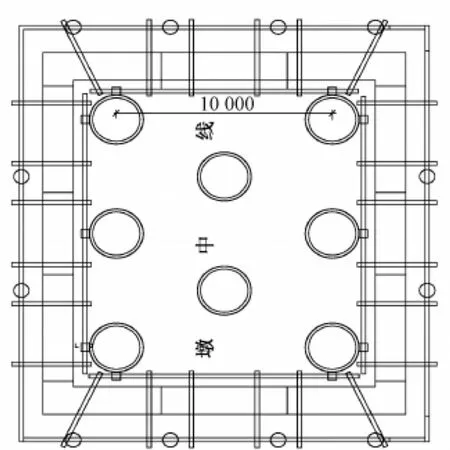

套箱拼装平台利用桩基护筒及临时钢管桩,根据钢套箱拼装期间的施工水位,在主护筒上焊接牛腿,牛腿标高比水位高出50 cm,用厚10 mm钢板加工制作,共20个牛腿,主护筒周围的12根钢管桩顶标高与牛腿面板标高一致,在钢管桩顶与牛腿顶搭设20根I28b型工字钢,形成简易的钢套箱拼装工作平台,见图2。钢套箱在加工场地加工好,经检验合格后,用板车转运到拼装现场,浮吊转运起吊拼装。首先,在拼装平台上测量放样出第一节钢套箱刃脚平面轮廓线及块段分段线,根据套箱的分块形式,先从拐角拼起,然后依次逐块拼装,最后在直线上完成首块段与合龙段的合龙拼接,完成钢套箱的拼装。

图2 淮河主桥钢套箱拼装工作平台(单位:mm)

3.4 钢套箱围堰的下沉

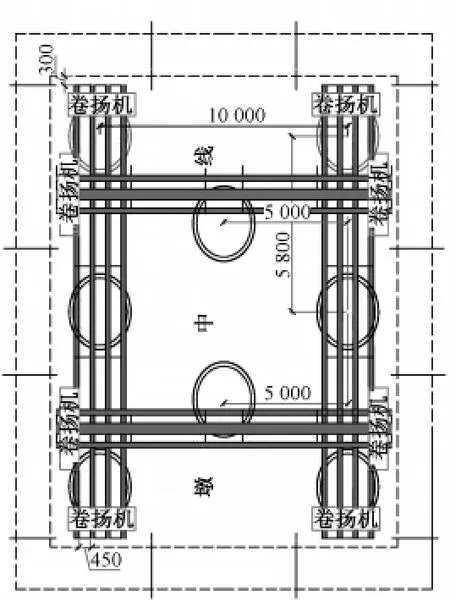

钢套箱的悬吊系统采用主护筒上安装承重贝雷梁,贝雷梁上布设5 t卷扬机,安装滑车组成起吊系统。在横桥方向,分别在 1#,2#,3#护筒及 6#,7#,8#护筒顶安装单层4排长15.0 m贝雷梁,贝雷梁两端头与钢套箱内侧面板距离为30 cm。

悬吊系统下吊点设在与上吊点处于同一铅垂面的隔舱板上,吊点处隔舱板钢板设计为24 mm,吊点距刃脚高2.6 m,每个吊点两端吊耳采用厚24 mm钢板制作,钢板长110 cm,宽25 cm,两吊耳钢板穿直径φ60 mm钢棒,钢棒长40 cm,下吊点的滑轮与钢棒之间利用钢丝绳捆绑起来。下吊点的个数与上吊点相同,均为8个,见图3。

图3 淮河主桥钢套箱下沉吊装平台(单位:mm)

钢套箱的导向装置分上下两层,上层为固定在护筒上的竖向工字钢,工字钢与套箱留5 cm距离,下层为定滑轮装置,共8个,下层定滑轮安装在第一节钢套箱上,安装在离刃脚高2.2 m隔舱翼板上,滑轮与钢护筒之间的距离为5 cm,以此上下两层导向来控制套箱下沉的平面位置。

第一节钢套箱拼装完毕,悬吊系统安装完成并经检查符合要求后,8台卷扬机同时提升钢套箱至刃脚离开拼装平台5 cm,停止起吊,观察、检查卷扬机钢丝绳受力是否一致,吊点是否有异常等,尽快拆除钢套箱的拼装工作平台。第一节钢套箱入水自浮后,再次检查钢套箱焊缝是否有漏水现象,若有,必须补焊处理,同时检查整个钢套箱的平面尺寸和垂直度,以便在拼装下一节钢套箱能及时进行调整。

钢套箱内取土、吸泥,采用不排水法。主要采用抓斗抓土,履带吊配合直接取土,同时配合潜水工潜水触摸、高压水枪冲射,空压机导管法吸泥;取土先中间后四周,对称分层取土,避免局部过深取土造成钢套箱突然大幅度下沉。当钢套箱下沉到位,调整钢套箱顶平整度及平面尺寸,使之符合设计要求。

3.5 钢套箱封底

钢套箱下沉到位,及时对基底进行处理:潜水工水下清洗封底段护筒及钢套箱内侧壁板,利用导管吸取基底上的一层浮泥,最后均匀抛放片石,潜水整平。

在钢套箱顶利用工字钢搭设施工工作平台,布置水下混凝土封底用导管,在混凝土封底时应先拐角封底然后绕四周最后中间方法进行封底。混凝土封底的过程中为了精确控制,采用特制测锤多点测量,尤其是钢护筒周边时刻掌握封底混凝土的流动方向及高程。混凝土封底厚度为3.0 m,封底混凝土顶标高控制在+(10~30)cm的范围内。

3.6 大体积承台混凝土施工

本桥承台属于大体积混凝土,因而采取在混凝土中埋设循环冷却水管的措施来降低水化热。经热工计算确定采用φ48 mm无缝钢管作为循环水管,水管上下层间距、同一层面的间距为1.0 m。承台混凝土浇筑前,基坑底面应予清理,采取措施保证无积水、无淤泥、无污物。混凝土浇筑采用分层连续推移方式进行,每层混凝土摊铺厚度为30 cm,以确保上层混凝土浇筑时下层混凝土未初凝。混凝土养护采取蓄热保温措施、承台内置循环冷却水管温控措施,确保承台构件在任一时间内混凝土内部的最高温度不高于60℃、混凝土内部最高温度与表面温度之差以及混凝土表面与周围大气温度之差不超过20℃。承台混凝土浇筑完成后,首先在其顶表面进行覆盖,然后进行养护。

4 结语

本文对京沪高铁四标段淮河特大桥主桥基础施工方案进行了介绍。淮河特大桥的按期建成,为京沪高速铁路枣庄至蚌埠间的先导段联调联试综合试验奠定了基础。

[1]文望青,罗世东.京沪高速铁路桥梁设计关键技术[J].铁道建筑技术,2009(2):30-39.

[2]王慧东.桥梁墩台与基础工程[M].北京:中国铁道出版社,2005:279-296.

[3]杨宁,程爱君.大型深水基础单壁钢套箱围堰施工技术[J].铁道建筑,2011(3):10-12.

[4]郑军.忠县长江大桥11号主墩基础承台钢吊箱施工技术[J].铁道标准设计,2007(7):89-91.

[5]孟金强,崔俊青,韩跃国.曹妃甸特大桥钢吊箱围堰施工技术[J].铁道标准设计,2009(6):76-79.

U443.1

A

10.3969/j.issn.1003-1995.2013.05.12

1003-1995(2013)05-0038-04

2012-12-15;

2013-02-20

郝晋峰(1970— ),男,山西太谷县人,高级工程师。

(责任审编 王 红)