ANSYS在离心复合轧辊铸造过程中的应用∗

2013-01-29边明茹

边明茹,张 龙

(酒钢集团西部重工股份有限公司,甘肃嘉峪关 735100)

ANSYS在离心复合轧辊铸造过程中的应用∗

边明茹,张 龙

(酒钢集团西部重工股份有限公司,甘肃嘉峪关 735100)

应用仿真软件ANSYS,结合轧辊实际生产实践数据,对离心复合轧辊铸造凝固过程的温度场进行仿真模拟,研究仿真结果为轧辊离心铸造制定合理的铸造工艺,提供科学的研究方法,并提高离心铸造轧辊的产品稳定性,对开发高性能的离心轧辊提供有效的设计依据和研究途径。

ANSYS;离心复合轧辊;温度场

1 ANSYS[1]及离心复合轧辊工艺

有限元分析是利用电子计算机进行数值模拟分析的方法,在工程技术领域中应用十分广泛,有限元计算结果已成为各类工业产品设计和性能分析的可靠依据。国际上著名的通用有限元软件有十几种,如SAP、ANSYS、ADNIA等。ANSYS软件是集结构,热、流体、电磁场、声场、耦合场分析与一体的通用分析软件,其用户涵盖机械、航空航天、能源、土木建筑、水利、电子、生物医学等领域。ANSYS作为一个功能强大的有限元分析软件,具有数据统一、强大的建模能力、强大的求解能力、强大的线性分析功能、良好的优化功能、多场耦合功能、多程序接口、良好的用户开发环境等特点,可进行结构、流体、声学、电磁场、热力学、耦合场分析,其中热力学分析包含热传导、热对流、热辐射、相变等分析求解,笔者应用ANSYS热力学分析功能对离心复合轧辊凝固过程温度场仿真模拟。离心复合轧辊结构如图1所示,外层为工作层(合金层),心部为填芯层,其浇注过程分两步进行,即离心浇注过程和芯部浇注过程[2]。

2 处理离心复合轧辊浇注过程的简化原则[3]

建立模型是否合理将直接影响计算结果的真确性。考虑到实际凝固情况过程比较复杂,实际热传递过程中影响因素较多,在建立有限元模型时无法将所有因素考虑进去,因此在建立模型时要对凝固过程进行必要的简化,建立一个既能有利于有限元分析计算又能较真实的反应实际凝固的模型。简化原则如下:

(1)分析模型必须较准确全面的反应凝固过程中结构和传热的特点。

(2)有限元模型应与实际模型相似,对于影响不大的局部模型在建模中可以进行适当简化。

(3)在建立有限元模型时应,可以考虑模型的对称性简化模型。

(4)结构模型的温度场截面应该与实际生产实践温度场相符合。

图1 离心复合轧辊结构图

3 离心轧辊凝固过程模型建立

3.1 离心复合轧辊实际几何模型

离心复合轧辊实际几何模型如图2所示。

本文采用区域离心浇注,重点研究ϕ450×700离心轧辊的合金层与辊身的温度场分布,对离心复合轧辊的辊身进行有限元分析,此离心轧辊合金层工艺要求大于55 mm,考虑到辊模端盖对轧辊热传递影响有限,为了建模方便将其简化为圆柱模型。应用Solid⁃Works建立实体模型,并采用ANSYS软件的截面功能,考虑到对称性取1/4。截面如图3所示。

3.2 离心复合轧辊有限元模型的划分[4]

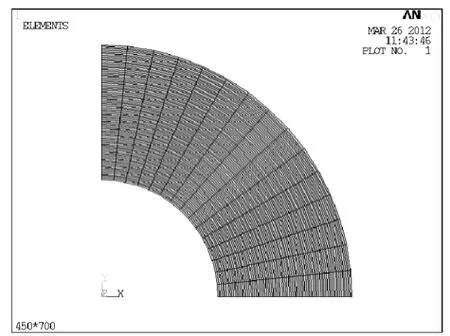

分别对离心复合轧辊离心浇注凝固过程和填芯过程建立有限元模型,并对有限元模型进行有限元划分网格,形成有限元网格模型,如图4所示。芯部铁水浇注后轧辊辊身的有限元网格模型如图5所示。

图4 离心浇注凝固过程有限元网格模型

图5 芯部浇注凝固过程的有 限元网格模型

4 轧辊辊身凝固过程的温度场分析[5]

4.1 离心工作层凝固过程的温度场分析

有限元材料热物性均来自文献[5]、[6]。对有限元模型进行求解,求解结果如图6~9所示。图6~9分别为浇注完毕5 min、10 min、20 min、24 min时,轧辊温度场分布。表1是生产实际浇注过程中的温度测量值与有限元求解测量值,浇注时间24 min,然后开始合箱浇注芯部。

表1 实测温度与有限元求解温度对比表 /℃

从表1看出实测温度与有限元求解模型基本一致,说明求解参数设置的正确性。通过图6~9可以看出温度梯度在覆膜砂位置出现较大,是因为覆膜砂中硫酸铝导热系数低,起到一定的保温作用。可以从图9看出在浇注24 min即浇注结束时,合金层厚度约70 mm都位于合金熔点1 095℃以下,基本上刚刚凝固。图10、11是分别取离心合金层、覆膜砂及辊模上的点的温度-时间变化的曲线及沿X轴即由内向外温度变化曲线,从曲线10可以看出离心合金层从浇注到浇注后10 min期间,温度下降较快,在铸造时应该合理控制,表面冷激产生微裂纹和晶粒粗大。图11为沿辊模径向的温度分布,从图中可以看出覆膜砂对轧辊温度的贡献,在靠近辊模处温度约为996℃。

图6 离心浇注5 min时截面温度场分布

图7 离心浇注10 min截面 温度场分布

图8 离心浇注20 min截面温度场分布

图9 离心浇注24 min截面 温度场分布

图10 沿辊模径向各点的温度-时间变化曲线

图11 沿辊模径向的温 度分布

4.2 离心复合轧辊填芯后的轧辊辊身温度场分析

填芯后对填芯有限元模型图5进行求解,查看温度场分布如图12~15所示。图12~14分别为填芯2 min、5 min、10 min时轧辊内部的温度场分布,图15为10 min后轧辊由心部到辊模的温度场变化。从图14和图15可以看出从心部180 mm温度为1 095℃恰好没有溶解合金层,由此算出合金层溶解厚度为12.5 mm,由此为离心浇注提供可靠的合金层算法数据。

图12 填芯浇注2 min的温度场分布

图13 填芯浇注5 min的 温度场分布

图14 填芯浇注10 min温度场分布

图15 填芯浇注10 min沿径向 温度场变化

5 结 论

通过模拟可以看到轧辊在相同的时间,不同的位置的温度场分布,以及不同时间同一位置的温度场分布情况;通过有限元分析可以预测离心轧辊裂纹萌生的部位为辊模覆膜砂结合处,过薄的覆膜砂会导致裂纹和损坏辊模;可以有效的预测离心轧辊合金层的厚度,为定制合理的离心铸造工艺提供可靠手段,轧辊工艺制定不在只凭经验;为验证轧辊新工艺,开发轧辊新产品提供了可靠的方法。

[1] 商跃进.有限元原理与ANSYS应用指南[M].北京;清华大学出版社,2006.

[2] 刘 超.离心法复合铸造铸铁轧辊生产[J].新疆钢铁,1995(54):20.

[3] 王金龙,王清明,王伟辛.ANSYS12.0有限元分析与范例解析[M].北京:机械工业出版社,2009.

[4] 任 重.ANSYS实用分析教程[M].北京:北京大学出版社.

[5] 谭 真,郭广文.工程合金热物性[M].北京:冶金工业出版社,1991.

[6] 中国航空材料编辑委员会,中国航空材料手册[M].北京:中国标准出版社,1988.

Application of ANSYS in Casting for Centrifugal Compound Roller

BIAN Ming-ru,ZHANG Long

(Western Heavy Industry Co.,Ltd.JISCO,Jiayuguan Gansu 735100,China)

By applying simulation software ANSYS and combining with practical data of roller production,the temperature field at the casting and solidification of centrifugal compound roller is simulated,the simulation result provides scientific study ways for formulating rational casting technology of the centrifugal casting,and can improve the product stability of centrifugal casting rollers,which provides design bases and study ways for developing high-powered centrifugal roller.

ANSYS;centrifugal compound roller;temperature field

TH12

A

1007-4414(2013)04-0080-02

2013-05-28

边明茹(1977-),女,内蒙古赤峰人,工程师,主要从事冶金产品的工艺、设计等技术工作。