丁烯离心泵和柱塞泵的管道振动分析及阻尼减振研究*

2013-01-22何立东韩万富裴正武

陈 果,何立东,韩万富,裴正武

(北京化工大学诊断与自愈工程研究中心,北京100029)

0 引言

在石化企业中,离心泵和柱塞泵是应用广泛的一种机械设备,其附属管线由于长期工作在振动交变载荷作用下,常常会因为疲劳而造成损坏,严重的甚至会造成机泵整机的报废。因此,必须对其进行分析研究,并加以处理,使机泵系统处于平稳运行状态,以延长机泵使用寿命[1]。

辽宁某厂车间一装置中对原料丁烯进行加压的离心泵和后续增压柱塞泵进出口管道存在振动过大问题,本研究通过对离心泵和柱塞泵进出口管道振动频率及振幅进行测量,运用CAESARⅡ软件对管道进行模态计算分析;根据管道模态计算分析结果,运用管道阻尼减振技术在管道上的合适位置安装阻尼器,以对其进行减振。

1 阻尼减振技术原理分析

管道系统在任意时刻的能量方程为:

Et=Es+Ef

式中:Et—振动过程中输入给管道系统的能量,Es—管道系统自身的耗能,Ef—附加耗能构件(如阻尼器)的耗能。

从能量守恒观点分析,Et一定时,增大阻尼器的耗能Ef,管道系统自身振动能量Es将减小,管道系统振动降低[2]。

阻尼器是一种应用广泛的耗能减振设备,其内部有活塞杆和大量粘滞性阻尼液。当阻尼器与管道连接后,管道振动传递到阻尼器中的活塞,使其在高粘度阻尼液中产生相对运动,运动过程中产生了强大的摩擦力和剪切力,来阻碍阻尼器活塞的相对运动,活塞把阻尼液提供的阻尼力反馈给管道,相当于增加了整个管道系统的阻尼,该过程中阻尼器把管道振动的机械能转换为热能而耗散掉,因此系统振动能够被有效抑制,最终达到减振的目的[3-7]。

2 离心泵进出口管道振动改造

2.1 离心泵进出口管道振动情况

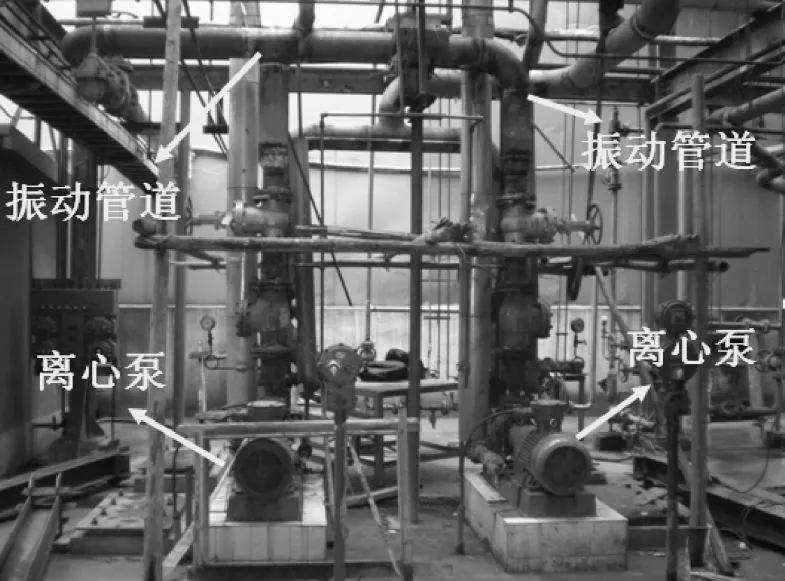

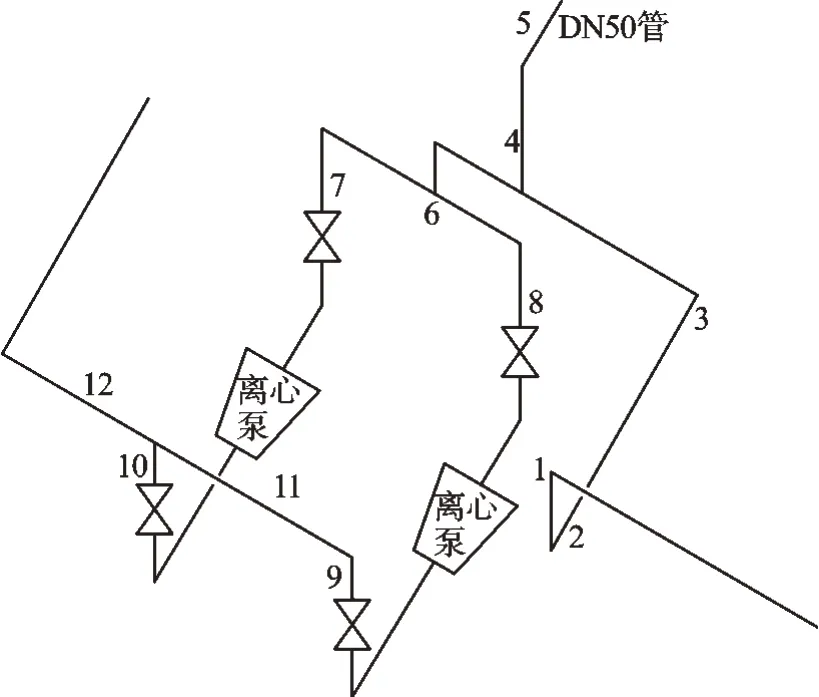

辽宁某厂车间加压离心泵进出口管道实际分布如图1所示。管道规格为Φ 219 mm×8 mm,介质为丁烯气体,介质温度为90 ℃~120 ℃,离心泵转速是2 940 r/min,扬程是55 m水柱,把初始压力为0.55 MPa的丁烯气体提高到1 MPa。

图1 离心泵进出口管道实际分布图

装置自运行以来,由于离心泵进出口管道的位置高度差为3.5 m,介质输送过程中势能与动能迅速发生较大转化,至使介质流速发生急剧变化,同时该部分管道在较小区域内出现了11个弯头,并且为了满足同时为两台离心泵提供介质,管道采用2 个倒T 型分支管,介质流过弯头和T 型管时容易引起介质流速和流向均发生急剧变化、管道内产生较大的压力脉动,对管道产生较大冲击,致使离心泵进出口管线振动强烈。试车时,笔者发现主管道多处位置的振动幅值超过0.6 mm,离心泵进口处直径50 mm的支管振幅达到2.4 mm,均已达到美国普度标准规定危险区域,必须进行减振处理。当前,为了控制管道的振动,笔者在管道的出口处使用了木头对管道进行固定约束,但是管道的强烈振动经常将固定用的木头振松,使设备在生产过程中出现很大的安全隐患。

2.2 离心泵管系的模态分析

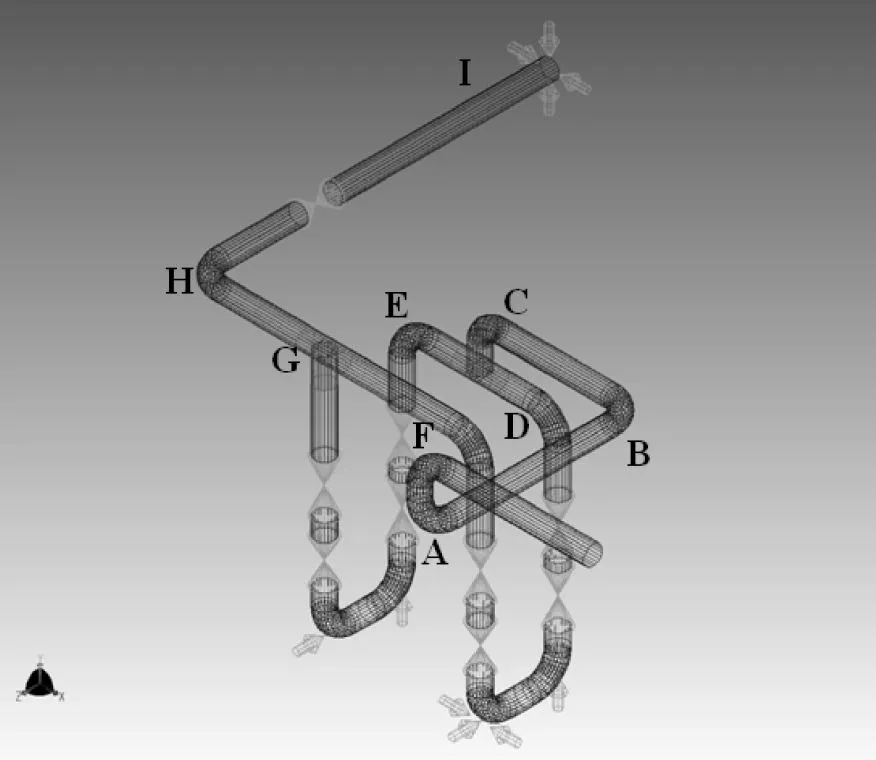

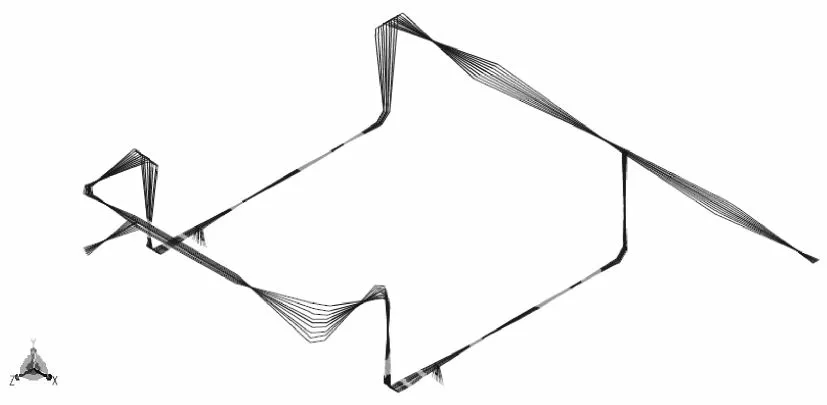

根据现场对管道尺寸的测量数据,本研究运用CAESARⅡ软件对管道进行1∶1建模,离心泵管道模型如图2所示。

图2 离心泵进出口管道模型图

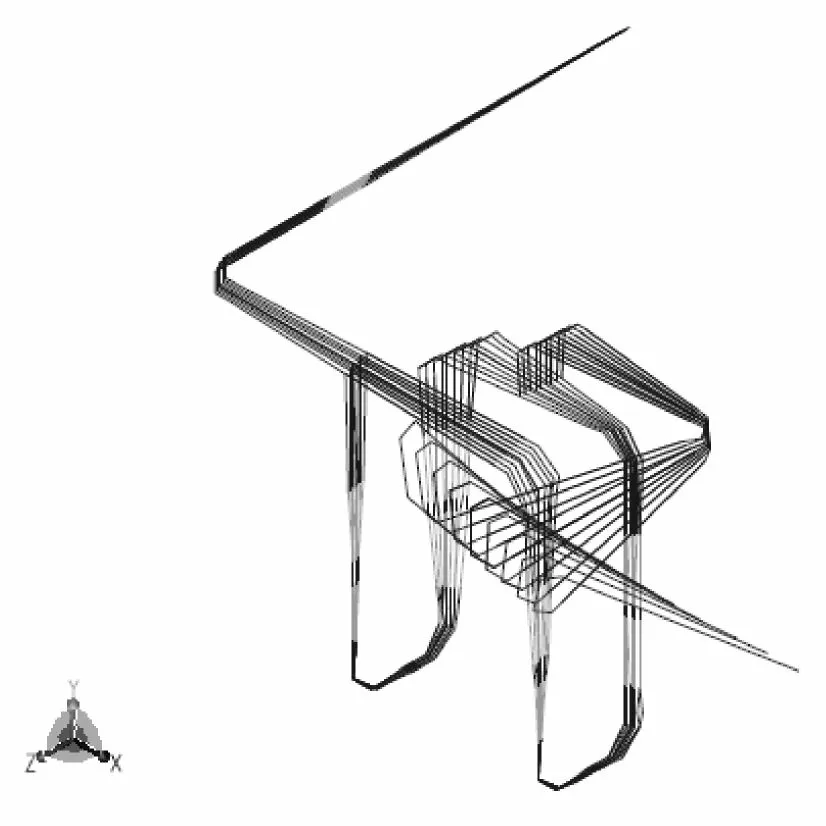

建好管道的有限元模型之后,本研究根据现场管道的实际工况在管道上加上相应的约束条件,以计算管道的模态。通过现场实测发现,离心泵管道在ABC、DE、FGH处管道振动剧烈,振幅很大,而且振动频率为16.49 Hz,通过分析计算,管道的第6阶振动模态的振动频率为16.89 Hz,其振型如图3所示。

研究者可以算出其共振区域为13.51 Hz~20.27 Hz,实际振动频率刚好落在该管系的共振区域之内,所以该管道振动的主要原因是发生了共振。本研究将以第6阶模态为依据[8-9]制定减振方案。

2.3 离心泵管系减振方案及减振效果

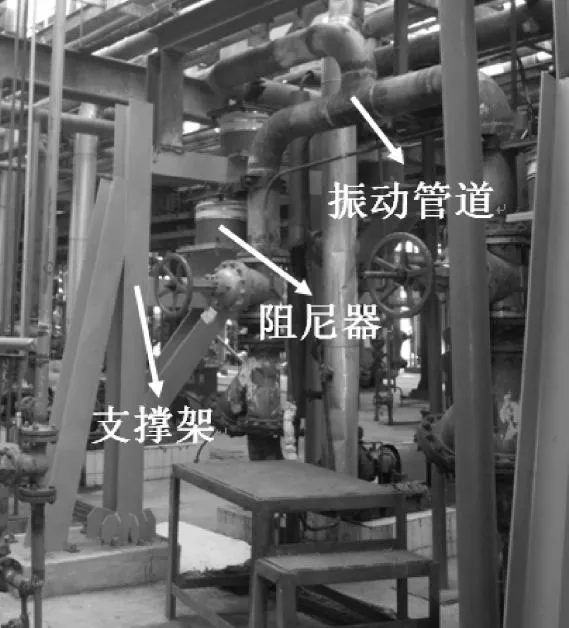

根据离心泵模态分析结果,同时结合现场实际情况,在不改变管道原有结构的情况下,本研究在管道振动幅值较大的位置安装阻尼器。

阻尼器现场安装图如图4所示。

图3 离心泵进出口管道第6阶振动模态

图4 离心泵管道阻尼器现场安装图

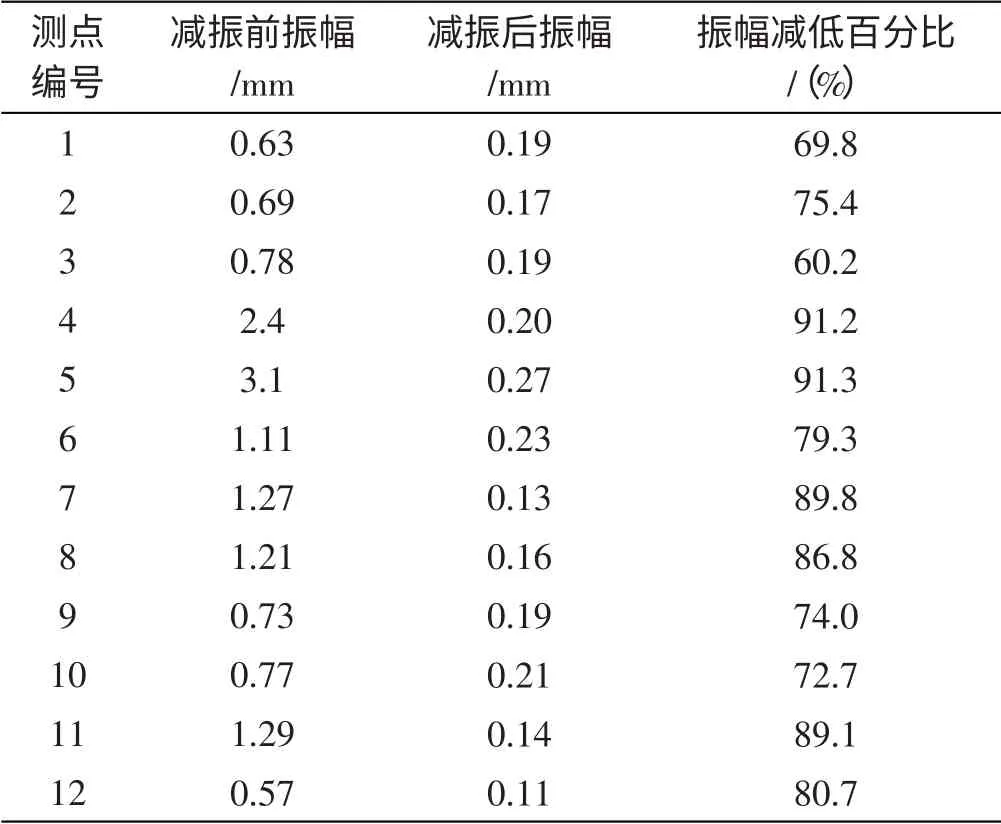

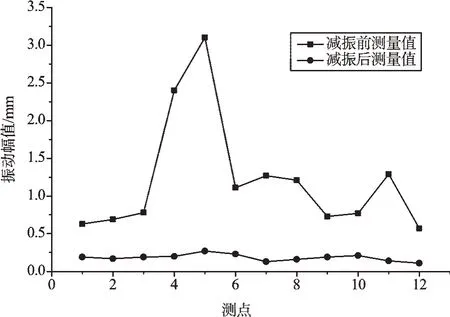

现场安装上阻尼器之后,本研究使用测振仪对离心泵进出口管道按如图5所示测点测量管道各个位置的振动幅值。各点振动幅值如表1所示。振动幅值减振前后变化比较如图6所示。

图5 离心泵管道振动测点位置图

由表1 中总结的减振前、后管道振动幅值可以得出,在改造前,增压离心泵处的主管道振动就已经非常大,最大振动幅值为1.29 mm,改造后最大振动幅值为0.14 mm,最大降幅为89.8%;表1中测点4、5的振幅值为增压离心泵主管道旁路DN50管道减振前后的振动幅值。由表1中数据知,DN50管道的最大振幅由减振前的3.1 mm 下降为减振后的0.27 mm,最大降幅为91.3%,减振效果非常好[10-11]。

表1 离心泵管道阻尼器安装前后振幅对比表

图6 离心泵管道减振前后各测点振动幅值变化图

3 柱塞泵进出口管道振动改造

3.1 柱塞泵进出口管道振动情况

图7 柱塞泵进出口管道局部图

进料柱塞泵进出口管道局部图如图7所示。管道规格为Φ 219 mm×8 mm,介质为丁烯气体,介质温度为90 ℃~120 ℃,丁烯气体经过离心泵增压至1 MPa后被输送到柱塞泵处,再把压力提高到6 MPa,柱塞泵转速是1 490 r/min。柱塞泵在工作的过程中由于柱塞泵往复运动产生压力脉冲,压力脉冲作为激发管道振动的主要激振力,当脉冲频率与管道的固有频率发生共振时,会引起管道的强烈振动。同时,管线中连续出现9个弯头、2个丁字路口和管道中缺少固定约束也是管道产生强烈振动的主要原因,虽然后来增加了很多支撑,但是在压力升到3.5 MPa时,管道最大振幅就已经超过0.5 mm,达到美国普度标准规定危险区域,必须进行减振处理。

3.2 柱塞泵管系的模态分析

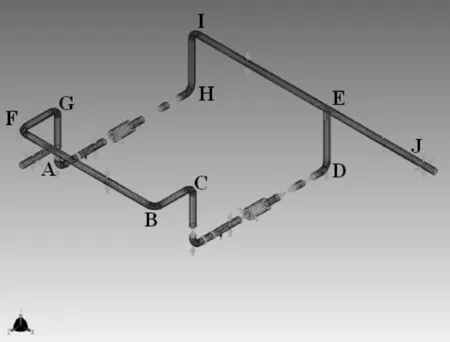

本研究运用CAESARⅡ软件对柱塞泵管道所建的有限元模型如图8所示。通过现场实测发现,柱塞泵管道在A、BC、DE、FG、HI处管道振动剧烈,振幅很大,而且振动频率为16.49 Hz,通过分析计算,管道的第11 阶振动模态的振动频率为16.23 Hz,其振型如图9所示。可以算出其共振区域为12.98 Hz~19.48 Hz。实际振动频率刚好落在该管系的共振区域之内,所以该管道振动的主要原因是发生了共振。减振方案的制定将以第11阶模态为依据。

图8 柱塞泵进出口管道模型图

图9 柱塞泵进出口管道第11阶振动模态

3.3 柱塞泵减振方案及减振效果

根据柱塞泵进出口管道模态分析结果,本研究在振幅位置最大的地方安装阻尼器。柱塞泵管道在安装阻尼器前后管道各点的振动幅值如表2所示,该部分管道的最大振动降幅为69.5%,减振后振动幅值都低于0.2 mm,满足美国普度标准规定的安全范围,管道可以用于安全生产。

4 结束语

离心泵和柱塞泵管道系统振动现象普遍存在,严重影响到石化行业的生产安全,必须加以控制,以保证生产的安全进行。

管道系统振动的原因比较多,最常见的是管道结构由于流体压力的脉动产生共振,以及管道的弯头及阀门处流体的冲击造成的振动。本研究通过运用CAESARⅡ软件对管道进行模态分析,将现场数据与模态进行对比,并得到了管道振动原因,从而为阻尼器安装提供了可靠的依据。管道阻尼器可以在不改变管道结构的情况下进行减振,并且在不停机的状态下安装,保证了生产的连续性。

以上实际工程应用结果证明,管道阻尼器能够有效控制管道的振动,保证生产的安全,延长管道的使用寿命。

(References):

[1]万邦烈,李继志.石油工程流体机械[M].北京:石油工业出版社,1999:1.

[2]陈永祁,杜义欣.液体粘滞阻尼器在结构工程中的最新进展[J].工程抗震与加固改造,2006,28(3):65.

[3]肖高棉.活塞式压缩机管道的振动控制研究[D].成都:西南交通大学机械工程学院,2003.

[4]周 云.粘滞阻尼减震结构设计[M].武汉:武汉理工大学出版社,2006:9-11.

[5]姜 扬,何立东,伍 伟.丙烷塔空冷器集合管管道阻尼减振技术研究[J].石油化工设备技术,2011,32(2):19-24.

[6]郑兆昌.机械振动[M].北京:机械工业出版社,1980:54-57.

[7]郑久建.粘滞阻尼减震结构分析方法及设计理论研究[D].北京:中国建筑科学研究院,2003.

[8]崔巍升,宫建国,金 涛.化工厂管道振动原因分析及控制[J].流体机械,2011,39(10):34.

[9]姜 扬.石化设备管道系统阻尼减振技术研究及疲劳寿命分析[D].北京:北京化工大学机电工程学院,2011.

[10]杜 平,胡夏夏.管路系统的模态分析[J].轻工机械,2012,30(3):29-31.

[11]王 涛,龙劲强,姜正贵,等.黏滞阻尼器在抗振方面的应用[J].发电设备,2010,24(5):389.