抽水蓄能机组飞轮力矩的测试与分析

2013-01-22苟智德富立新李广德魏长健

苟智德,富立新,李广德,魏长健

(哈尔滨大电机研究所,哈尔滨 150040)

前言

发电机组的飞轮力矩是转动部分的重量G与其惯性直径D平方的乘积,用GD2表示。

抽水蓄能机组由于需要快速起动、工况频繁转换,对机组飞轮力矩的要求较高。飞轮力矩过小,则甩负荷时机组转速上升率大,机械部件易发生损坏;飞轮力矩过大,机械惯性大,则机组的起动时间和调节时间长。

水电机组通常都进行 25%、50%、75%、100%额定负荷的甩负荷试验,以调试和考核机组性能。为了保证机组安全,防止过转速、过电压,这些常规的甩负荷试验都要求调速器,而退出励磁系统。这与测定飞轮力矩的甩负荷试验要求退出调速器运行并保持励磁系统运行,存在着很大差别。

能否利用常规的甩负荷试验确定飞轮力矩,这是本文重点分析的问题。

1 飞轮力矩的试验方法

飞轮力矩的试验方法按GB/T1029《三相同步电机试验方法》的规定,采用发电机甩负荷加速试验的方法进行。这种方法主要适用于飞轮力矩较大以及采用其他方法进行测定有困难的电机。

试验时,被试电机在发电机工况下运行,从电网突然被解列后,测定机组转速随时间变化的曲线。按照该方法,测试从电网断开前瞬间由发电机供给的功率,以及相差△ω转速间的自减速时间△t,然后按照公式(1)确定飞轮力矩。

式中:P1为从电网断开前瞬间由发电机供给的功率,kW。ωN为额定角速度,rad/s;△ω/△t为在一定时间内的角速度变化值。

2 甩负荷试验数据

本文对一台额定功率为250MW、额定转速为250 r/min的发电电动机,在常规的25%、38%、50%、75%、100%额定负荷的甩负荷试验中进行了测试。

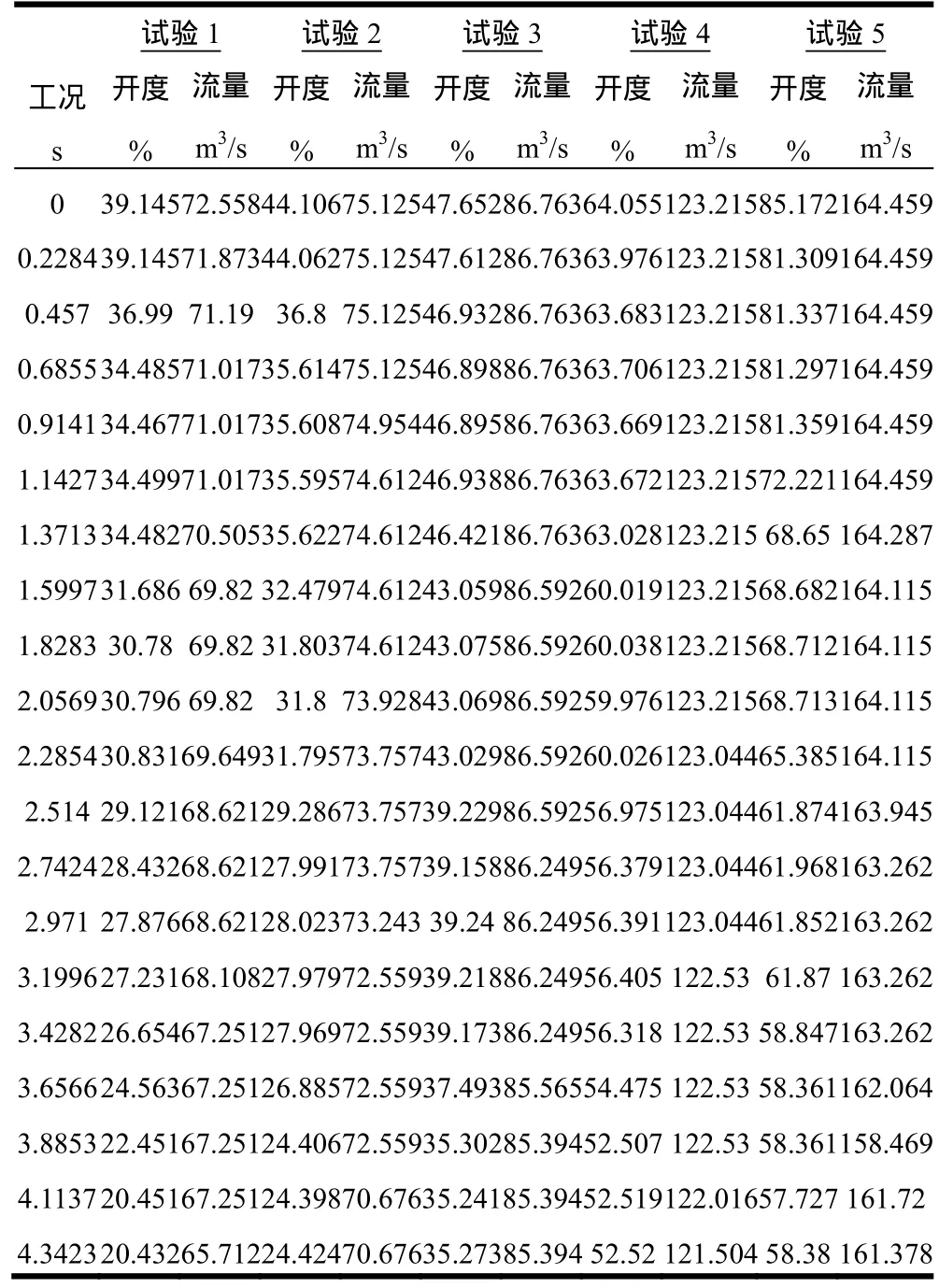

在甩负荷瞬间的输出功率分别为:67.175MW(试验 1)、96.965 MW(试验 2)、120.373 MW(试验 3)、184.207MW(试验4)、245.916MW(试验5)。甩负荷后记录转速和时间,测试数据见表1。

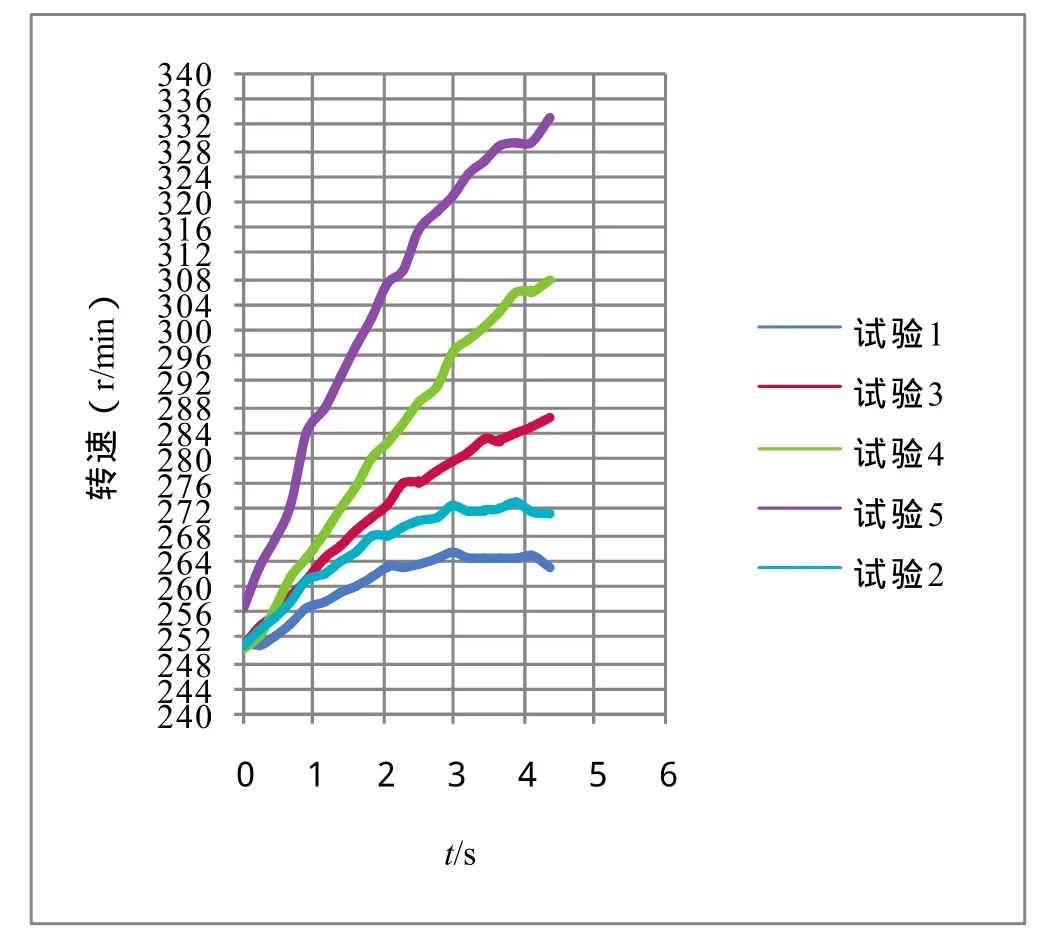

根据测试数据,绘制甩负荷时机组转速与时间的变化曲线,见图1。

3 初步分析计算

起始点“0”的转速不稳定,与额定转速250r/min相比较,起始点“0”的转速或高或低。甩负荷前,机组按照原先的控制策略进行调控;甩负荷后,机组按照新的控制策略进行调控,在工况转换时,存在突变。同时在“0”时刻,水力调控、电力电控并不同步,并不是同一时刻进行动作。因此,“0”时刻转速的随机性大,不能作为确定飞轮力矩的数据。观察测试的转速曲线:2s后的转速曲线有拐点,线性化不好,转速出现了波动。因此2s后的数据也不参与计算分析。

为了准确计算,采用0.2284s~1.8283s,Δt=1.6s的时间段内的测试数据进行线性化处理,如图2。

表1 甩负荷试验时的测试数据

通过图2,计算转速差和时间差,进而进行飞轮力矩的初步计算,见表2。

表2 飞轮力矩的初步计算

图1 甩负荷时机组转速与时间的变化曲线

图2 Δt=1.6s内的测试数据线性化

5种试验条件下,初步计算求取的GD2,数值相差很大。而机组转动部分的GD2是其本身固有的机械特性,是固定不变的。因此,这 5种试验条件下确定的飞轮力矩不够真实准确。

4 测试分析

4.1 调速器的影响

水轮机调速器通过控制水轮机导叶开度,调节过水流量的大小来调整水轮机的转速。表3是甩负荷试验时开度和流量的测试数据。

从表3中的测试数据,计算t=2.0569s开度和流量变化,见表4。

表3 甩负荷试验时测试数据

表4 开度和流量变化

从表4可看出,在甩负荷试验时,调速器动作,水轮机开度有一定变化,而水流量变化很小。在短时间内,水流量变化小,调速器对机组的转速影响较小,对飞轮转矩的确定影响也小。

4.2 机组转速的影响

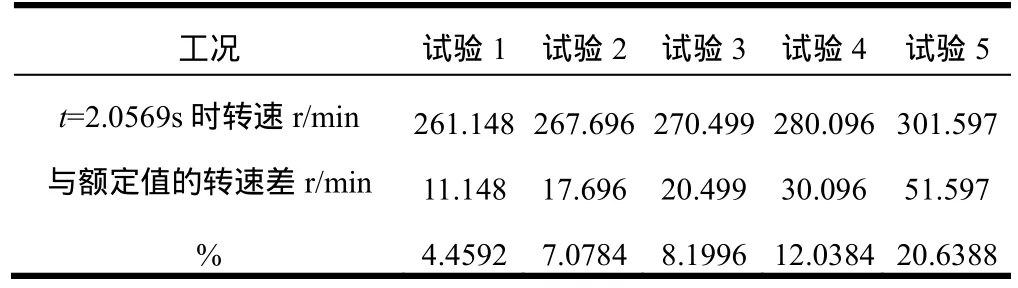

不同试验工况下的甩负荷试验,其转速的变化是不相同的,见表5。

表5 不同试验工况下的甩负荷试验转速的变化

从表5可以看出,机组转速在这5种试验条件下变化很大,试验5的甩负荷试验中,t=2.0569s时刻的转速,超过了额定值的 20.6%。不同转速下,水力特性变化较大,高转速对机械性能影响很大。而且转动部分的飞轮力矩,也是对应某一固定转速下的飞轮力矩。

因此只能在低负荷(25%)的甩负荷下试验工况下,确定飞轮力矩。其他工况,由于转速过高,不能作为确定飞轮力矩的依据。

4.3 铁心损耗的影响

试验方法确定飞轮力矩时,应保持发电机励磁不变。而常规甩负荷试验,切除了励磁系统。由于发电机励磁,在定子中产生铁心损耗。公式(1)中,电网断开前瞬间由发电机供给的功率,应当加上铁心损耗,作为工况转换前后的功率变化。进而用两者的功率之和确定飞轮力矩。

5 测试结果

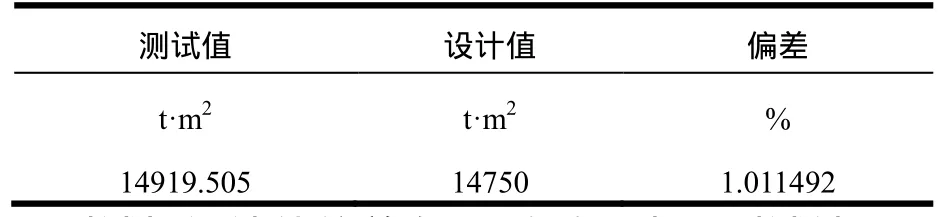

甩 25%额定负载工况,从电网断开前瞬间由发电机供给的功率为 67175kW,该发电机的铁心损耗为510kW,二者之和为67685kW。按照公式(1),求取的 GD2为 14919.505 t·m2。

发电电动机GD2的设计值为14000 t-m2,水泵水轮机GD2的设计值为750 t-m2,二者之和为14750 t-m2。

GD2的测试值与设计值的偏差计算,见表6。

表6 GD2的测试值与设计值的偏差计算

测试与设计值偏差在1%左右,表明测试结果比较准确。

6 结论

在低负荷试验工况下,常规甩负荷试验可进行飞轮力矩的测定;高负荷甩负荷试验,由于升速高,不应作为飞轮力矩运算数据。甩负荷试验的“0”时刻转速的随机性大,不能作为确定飞轮力矩的数据;2s以后的转速波动大,也不能作为确定飞轮力矩的数据。在常规甩负荷试验时调速器投入运行,短时间内,对水流量和机械性能影响不大,进而对飞轮力矩值确定影响不大。由于常规甩负荷试验切除了励磁系统,因此计算飞轮力矩时,应考虑到铁心损耗的影响。

[1]汤蕴璆, 史乃. 电机学[M]. 北京: 机械工业出版社, 2000.

[2]许实章. 电机学(下)[M]. 北京: 机械工业出版社,1981.

[3]才家刚. 电机试验技术及设备手册[M]. 北京: 机械工业出版社, 2004.

[4]白延年. 水轮发电机设计与计算[M]. 北京: 机械工业出版社, 1982.

[5]沈标正. 电机故障诊断技术[M]. 北京: 机械工业出版社, 1996.