混合砂对C60海工混凝土耐久性的影响及机理分析

2013-01-21柴瑞黎鹏平熊建波王胜年

柴瑞,黎鹏平,熊建波,王胜年

(1.港珠澳大桥管理局,广东 珠海 519015;2.水工构造物耐久性技术交通运输部重点实验室,广东 广州 510230)

0 引言

目前我国大规模建设的基础设施的主要形式还是钢筋混凝土结构,作为混凝土细集料的河砂资源日益短缺,已逐渐成为制约部分工程进展的重要因素,而机制砂的生产及在混凝土中的应用可以很好地缓解河砂资源不足而出现的问题。

目前部分产能较低的机制砂生产设备所制备的机制砂质量不合格,限制了机制砂在混凝土中的应用和推广。以往研究人员对混合砂混凝土的研究主要为混合砂对中低强度混凝土工作性和力学性能的影响,随着研究的发展,研究人员也逐渐开展了混合砂在中高强混凝土中的研究,但混合砂在C60海工混凝土中的研究和应用还鲜有报道,同时,混合砂混凝土的耐久性也是决定其是否用于海工领域的关键因素之一,因此本研究开展机制砂取代部分河砂后,不同比例组成的混合砂对混凝土耐久性的影响及机理分析,为机制砂混凝土在海工领域的应用提供技术支持。

1 试验材料和方案

1.1 原材料

所用水泥为珠江水泥厂生产的粤秀牌P.Ⅱ42.5R型硅酸盐水泥;粉煤灰符合Ⅱ级粉煤灰的要求,密度为2 140 kg/m3;磨细矿渣粉为广东韶钢嘉羊矿渣粉S95,密度为2 900 kg/m3,胶凝材料的化学成分见表1。广西南宁金陵产河沙,表观密度为2 640 kg/m3,细度模数为2.7,Ⅱ区级配,云南省广南县创鑫石场的水洗机制砂,细度模数3.0,石粉含量5%,机制砂的级配不合格。粗骨料为最大粒径20 mm的复合级配碎石,表观密度2 660 kg/m3。拌和用水为自来水。外加剂用广州四航材料公司生产的聚羧酸高效减水剂。

表1 原材料的化学成分 %

1.2 试验方案

由于机制砂的级配不合格,所以需要与河砂按一定的比例混合成混合砂后,才可用于高性能海工混凝土结构。河砂、机制砂,以及按不同比例混合成的混合砂的级配见表2所示。

表2 河砂、机制砂和混合砂的级配 %

由表2,河砂与机制砂的混合比例在4∶1~1∶4的范围内,混合砂的级配均符合要求。通常在细度模数相同时机制混凝土的砂率要略高于河砂混凝土的砂率,所以本研究中混凝土的砂率选择为42%,同时由于海工高性能混凝土的耐久性要求,所以胶凝材料采用粉煤灰和矿粉复掺的方式。混凝土配合比参数见表3所示。

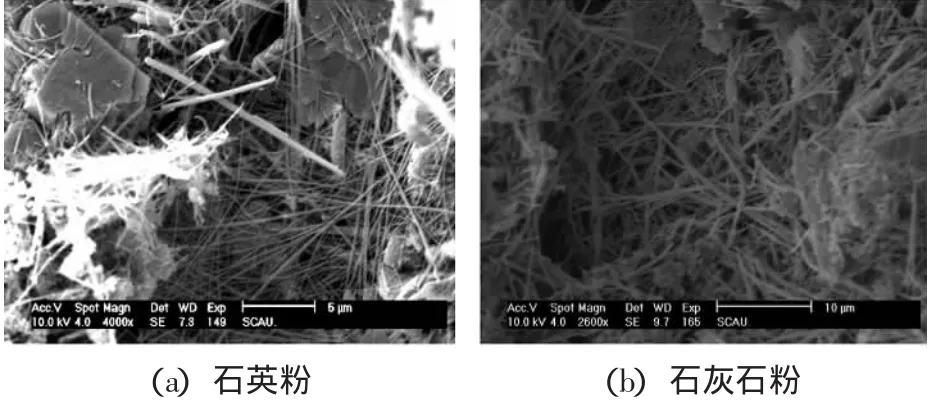

由前研究可知[1],机制砂中石粉的主要成分为石灰石粉,河砂的主要成分为SiO2。利用200目的石灰石粉和同样细度的惰性石英粉分别取代部分胶凝材料成型净浆试件,净浆试件的水胶比为0.32,石粉和惰性石英粉的掺量分别为3%、7%、10%和13%,至规定龄期时测试硬化浆体的抗压强度、化学结合水量和Ca(OH)2含量。

表3 混凝土配合比参数

1.3 试验测试方法

1)XRD测试所用仪器为日本理学公司的D/max-ⅢA型X射线衍射仪,测试电压为40 kV,电流30 mA,扫描范围为5°~80°,Cu靶。

2)混凝土氯离子扩散系数测试采用快速氯离子迁移系数试验方法(RCM方法)测定[2]。

3)抗硫酸盐侵蚀试验按照规范[2]要求进行。

4)胶凝材料的水化程度采用测定浆体的化学结合水方法和选择性溶解法进行表征,具体的测试方法和测试过程可参考文献 [3-4]。

5)硬化浆体的微观形貌采用日本电子公司的JSM6490型扫描电镜进行观察。

6) 硬化浆体的 Ca(OH)2含量采用 Perkin-Elmer公司的热重分析仪(TGA)进行测试,最高温度为600℃,升温速率为10℃/min。

7)混凝土的孔隙率可通过饱水混凝土试件在特定条件下的失水率间接求得,即“可蒸发水含量法”,具体的试验过程见参考文献 [5]。

2 试验结果及分析

2.1 混合砂对混凝土氯离子扩散系数的影响

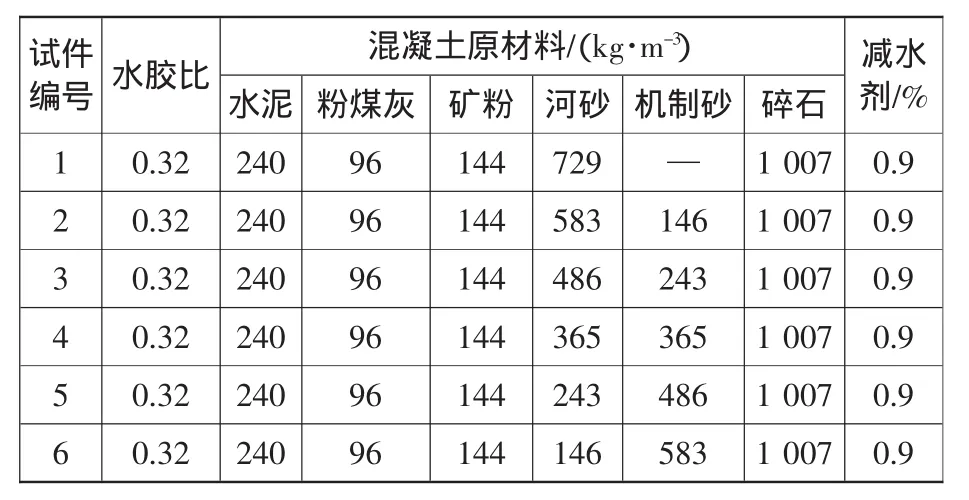

不同比例组成的混合砂混凝土和纯河砂混凝土28 d龄期时试件的氯离子扩散系数见图1。

由图1可见,28 d龄期时混合砂混凝土的氯离子扩散系数要低于纯河砂混凝土试件,混凝土氯离子扩散系数的总体变化趋势是随混合砂中机制砂比例的提高而降低。其原因可能是机制砂的表面粗糙,提高机制砂的比例可提高浆体与集料的界面黏结力,从而提高混凝土的密实度,通常混凝土试件的氯离子扩散系数是混凝土致密度的一个反映,试件越致密则氯离子扩散系数越低。

图1 28 d龄期时河砂与混合砂混凝土的氯离子扩散系数

2.2 混合砂对混凝土抗硫酸盐侵蚀的影响

不同比例组成的混合砂对混凝土28 d龄期时试件的抗硫酸盐侵蚀性能的影响见图2所示。

图2 28 d龄期时河砂与混合砂混凝土的抗硫酸盐侵蚀系数

由图2可见,混凝土试件的耐蚀系数均随混合砂中机制砂比例的提高而降低,机制砂比例最高的试件的耐蚀系数高于0.99。国内外学者对引起试件抗压强度变化的原因主要存在三种观点,部分认为是侵蚀液中的SO42-与胶凝材料水化产物中的C3AH6和AFm反应生成滞后AFt,适量的滞后AFt会增加水泥石的致密性,引起抗压强度比提高,但过量的滞后AFt会导致水泥石的膨胀,引起抗压强度比降低;部分认为抗压强度比的变化是由于SO42-渗透会与胶凝材料水化产物反应生成石膏,从而使混凝土劣化;但同时也有观点认为,CaCO3会与水泥中的C3A和C3S等组分反应生成碳铝酸盐和碳硅酸盐,这些产物并不稳定,在SO42-渗透下会产生TSA破坏,使混凝土劣化[6]。本试验结果也表明,提高机制砂的比例会提高混凝土的密实度,从而降低SO42-在混凝土中的渗透,所以混凝土的抗压强度比变化不大,而河砂混凝土试件的密实度相对较低,SO42-在混凝土中的渗透已与混凝土中的胶凝材料或水化产物反应,提高了混凝土的密实度导致抗压强度比的提高。

2.3 混合砂对混凝土耐久性的影响分析

引起混凝土强度和耐久性的变化因素主要包括:胶凝材料的组成和含量的变化引起混凝土性能的变化;混凝土骨料的变化引起混凝土性能的变化。以下从这两方面来分析混合砂的组成变化对混凝土力学性能和耐久性的影响。

2.3.1 硬化浆体的抗压强度

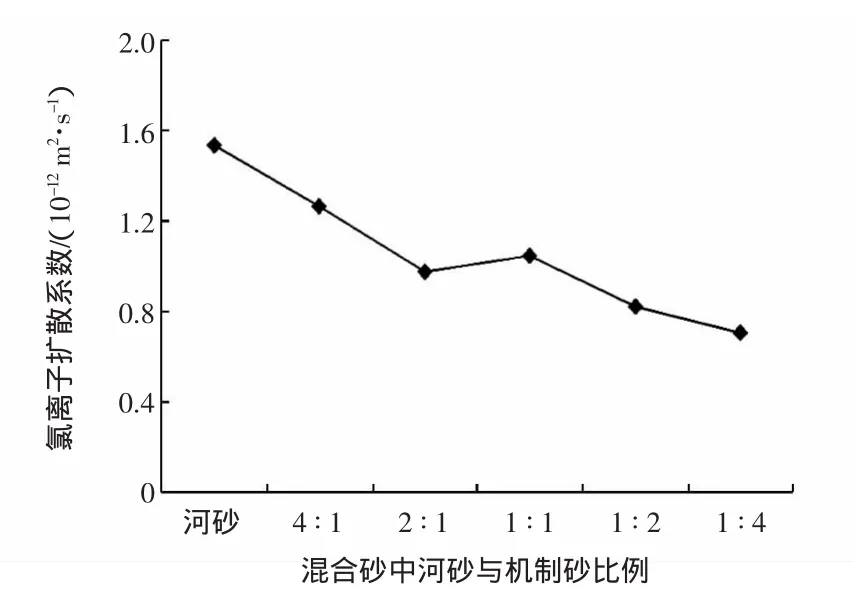

不同石粉含量和石英粉含量28 d龄期时净浆试件的抗压强度见图3所示。

图3 28 d龄期时不同石粉含量和石英粉含量净浆试件的抗压强度

由图3可见,在相同掺量的情况下,石粉净浆试件的抗压强度要高于石英粉净浆试件的抗压强度,其原因可能是早龄期时少量的石粉能够与水泥中的C3A和C3S组分反应,导致石粉试件的抗压强度要高于石英粉试件的抗压强度。

2.3.2 胶凝材料的水化性能

不同石粉含量和石英粉含量28 d龄期时硬化浆体的化学结合水量见图4所示。

图4 28 d龄期时硬化浆体的化学结合水量

由图4可见,在相同掺量的情况下,石粉净浆试件的化学结合水量要高于石英粉净浆试件的化学结合水量,且当石粉含量低于7%时石粉净浆试件的化学结合水量高于纯水泥试件。通常用硬化浆体的化学结合水量来表征胶凝材料的水化程度,故可以认为28 d龄期时石粉净浆试件的水化程度要高于石英粉净浆试件。

取28 d龄期的硬化浆体破型,石粉和石英粉掺量为10%的硬化浆体的SEM见图5。

图5 28 d龄期时硬化浆体的SEM

从图5可见,石英粉和石灰石粉的表面都覆盖了水泥的主要水化产物C-S-H,同时石灰石粉周围的C-S-H数量要明显高于石英粉周围的CS-H数量,其主要原因可能是石灰石粉可与水泥中的部分组分发生水化反应,生成相应的水化产物,与石英粉相比,可促进水泥的水化进程。

2.3.3 细集料对胶凝材料水化产物中Ca(OH)2含量的影响

通常,可采用TGA测试方法来精确测试计算胶凝材料水化产物中的Ca(OH)2含量,以表征胶凝材料的水化程度。28 d龄期时石粉含量和石英粉含量均为10%的硬化浆体的热重曲线图见图6。

图6 28 d龄期时不同硬化浆体样品的热重曲线图

由图6可见,在温度升至450~500℃时,各样品都有明显的质量损失,此部分质量损失是由Ca(OH)2的分解所致,纯水泥试件的 Ca(OH)2含量最高,而石英粉试件的Ca(OH)2含量最低。因此可以表明石灰石粉可以少量参与水泥的水化反应。

2.3.4 细集料对混凝土孔隙率的影响

不同比例组成的混合砂混凝土28 d龄期时试件的总孔隙率见图7所示。

由图7可见,混凝土孔隙率变化的总体趋势是随混合砂中机制砂比例的提高而逐渐降低。将混凝土孔隙率变化图与混凝土抗压强度和氯离子扩散系数变化曲线图对比可见,混凝土孔隙率的降低会引起混凝土抗压强度的升高,并引起混凝土氯离子扩散系数的降低。

通常引起混凝土孔隙率变化的主要因素包括胶凝材料体系和骨料体系,混合砂的级配会随河砂与机制砂的比例变化而变化,同时混合砂中的少量石粉也参与了胶凝材料的水化,所以不同比例组成的混合砂对混凝土耐久性的影响体现在两个方面:混合砂改变了细集料的级配,同时混合砂中的石粉改变了胶凝材料体系的水化程度。

图7 不同比例组成混合砂混凝土28 d龄期时的孔隙率

3 结语

1)28 d龄期时混合砂混凝土的氯离子扩散系数要低于纯河砂混凝土;混凝土氯离子扩散系数的变化趋势是在所设定的范围内随混合砂中机制砂比例的提高而降低。

2)混凝土试件的抗硫酸盐耐蚀系数在所设定的范围内随混合砂中机制砂比例的提高而降低,但混合砂混凝土试件的耐蚀系数仍高于0.99。

3)不同比例组成的混合砂级配不同,混合砂中的石粉可参与胶凝材料的水化进程,混合砂对海工混凝土耐久性的影响是这两因素的综合体现。

[1] 黎鹏平,范志宏,熊建波.石粉对胶凝材料水化性能及路面混凝土力学性能的影响[J].混凝土,2012(2):69-71.

[2]GB/T 50082—2009,普通混凝土长期性能和耐久性能试验方法标准[S].

[3] 石明霞,谢友均,刘宝举.水泥-粉煤灰复合胶凝材料的水化性能研究[J].建筑材料学报,2002,5(2):114-119.

[4] 张云升,孙伟,郑克仁,等.水泥-粉煤灰浆体的水化反应进程[J].东南大学学报,2006,36(1):118-123.

[5] 刘伟,邢锋,谢友均.水灰比、矿物掺合料对混凝土孔隙率的影响[J].低温建筑技术,2006(1):9-11.

[6] 黎鹏平,苏达根,王胜年.水泥中S/Al和外渗硫酸盐对氯离子临界浓度的影响[J].华南理工大学学报,2010,38(9):80-84.