隧道二次衬砌背后脱空的防治

2013-01-21杨文平张立兴

杨文平,张立兴

(中交一航局第四工程有限公司,天津 300456)

随着铁路隧道工程建设的高速发展[1],我国隧道已经进入高维修时期,在铁路隧道施工中存在的质量问题也逐步显露出来。其中二次衬砌背后脱空导致衬砌产生裂缝,给后期运营带来安全隐患,已成为较为严重的质量通病。

1 隧道二衬背后脱空治理必要性

围岩、初支和衬砌之间依次较紧密接触是地下结构区别于地面结构的主要特征。对于新奥法施工、复合式衬砌的隧道,初支与围岩共同变形、共同承载,在Ⅱ、Ⅲ坚固地层中,二次衬砌约承受30%围岩松散荷载,主要作为安全储备。但在Ⅳ、Ⅴ软弱围岩中,二次衬砌不再是一种单纯的安全储备,而是受力结构的一个主要组成部分,它承受着50%~70%围岩松散荷载及较大的后期围岩变形压力[2]。隧道开挖完成后,围岩本身应力的释放是一个缓慢的过程,在围岩收敛结束、初支变形完全稳定之后才开始施做二衬[3],形成抗荷环来保证隧道的安全。但是目前的隧道施工现状,由于进度要求,初期支护往往只是起到一个临时的封闭作用,仅仅是保证连续向前开挖施工过程的安全。当围岩变形过大或初期支护变形不收敛,又难以及时补强时,需提前施做二衬来保证安全[2]。但二衬混凝土在浇筑过程中常常受到多种因素的影响,在初支与衬砌之间形成空隙,改变了两者之间本应较紧密接触的受力状态,对结构承载力产生影响,从而减弱了其支护强度。

由于二衬承载着较大的围岩松散压力,若有脱空存在,则使围岩-初支体系施加于衬砌的荷载不连续,而出现变形增大或裂纹(裂缝) 破坏,只是由于结构的设计承载能力余量和初支的过度承载,延迟和减缓了危害发生的时间和程度,因此隧道二衬背后脱空防治就显得尤其重要。

2 隧道二衬背后脱空检测

隧道属于地下隐蔽工程,一旦建成,存在的问题将很难发现和处理。对于衬砌背后脱空,检查的方法有钻孔检查法和无损检测法。

钻孔检查法:采用混凝土取芯钻机进行钻孔检查,属于传统的检验方法,特点是效率低,偶然性大,代表性差,而且破坏了衬砌的整体性。

无损检测法:采用地质雷达法,特点是连续、高效、无损,具有分辨率高、图像直观、对场地条件要求低等优点。与传统方法相比,该方法可快速准确地找出隧道衬砌质量隐患,避免了传统方法对衬砌的破坏,具有显著的社会效益和经济效益,在施工过程中得到普遍应用。

地质雷达(Ground Penetrating Radar)是利用高频电磁波在岩体传播中遇到地质界面产生反射的特性,探测异常地质体的一种方法。隧道二次衬砌的常见结构为30~45 cm厚的素混凝土体,中心频率为1 000 MHz天线地质雷达GPR的可探测深度为0~50 cm。二次衬砌的脱空,在图像上表现为雷达波的多次高频反射,三振相明显,两组信号时程差较大[4]。

3 隧道二衬背后脱空成因分析

隧道二衬背后脱空主要集中在拱顶和侧壁拱腰。从二衬背后脱空部位分析,大致有以下原因:

1)光面爆破效果不好,造成隧道局部存在较深的凹坑,初支喷混凝土平整度达不到规范要求,防水板挂设后形成一个空腔,因防水板松弛度所限,在混凝土浇筑后形成空洞。

2)防水板绷得太紧,不能紧贴初支基面,使泵送的混凝土不能流到背后的空隙内而形成脱空。如果防水板挂设太松,在混凝土浇筑过程中会因受挤压形成褶皱,在褶皱之间留下空隙。

3)端头模板封堵不密实,从接缝里漏浆、跑浆,使拱部混凝土下落,形成空洞。

4) 施工时对原材料质量控制不严,砂粒过细,施工配合比水灰比偏大、混凝土坍落度过大,浇筑后混凝土收缩徐变,形成空洞。或隧道处于较陡纵坡上(2%),在上坡端出现脱空。

5)混凝土在浇筑过程中振捣不密实,内部存在气孔、空洞等,上部混凝土浇筑完成后在自重作用下下沉,在拱部造成空洞。

6)拱部混凝土浇筑时,由于泵送压力或浇筑方式,致使拱顶位置浇筑不到位留下空洞。

7) 拆管过早、提前脱模。盲目追求施工进度,在混凝土初凝前拆管,造成未自稳的混凝土掉落形成漏斗,或提前脱模,使低强度混凝土过量承载,导致衬砌开裂和下沉造成衬砌脱空。

8)衬砌台车底座支撑不牢固。在现场施工过程中,台车多采用方木支垫行车轨道,由于衬砌台车附近较潮湿,方木容易糟烂,在混凝土浇筑过程中或浇筑后方木被压变形引起台车下沉,形成顶部衬砌空洞。

9)施工马虎,造成二次衬砌部分脱空。

4 隧道二衬背后脱空的处理

以地质雷达无损检测数据为依据,测量人员进行测量放线,确定准确的注浆范围,标注打设注浆管的位置。对拱顶部位二衬背后脱空采用拱顶预留注浆孔进行注浆回填,对拱腰及边墙处二衬背后脱空采用钻孔后注浆回填。

4.1 拱顶

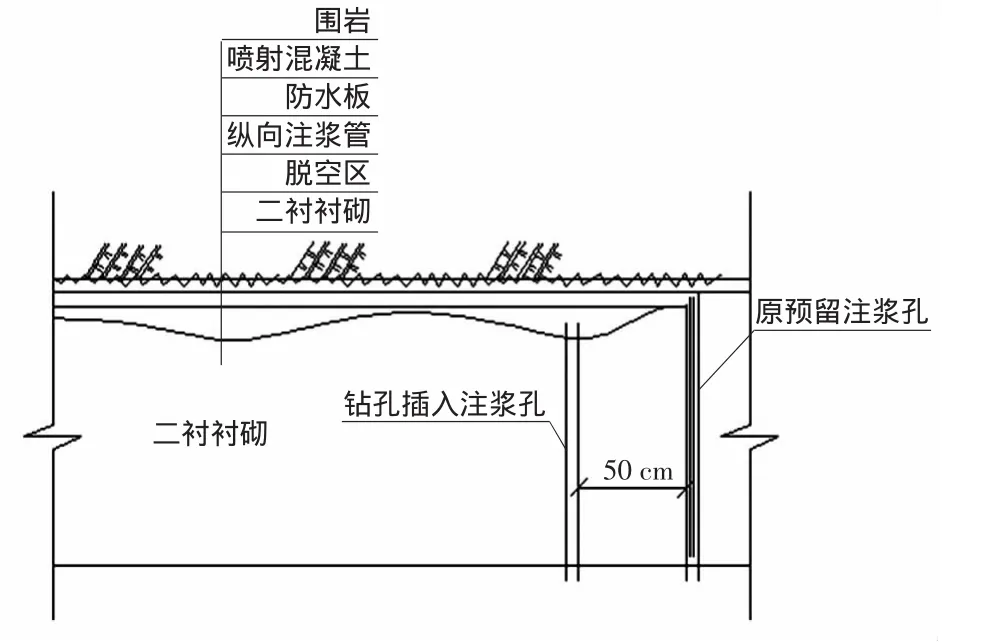

检查拱顶预留注浆管:为避免衬砌脱空及方便处理,在浇注衬砌混凝土前,每隔5~8 m在拱顶最高处紧贴防水板位置预埋通长纵向注浆管。用钢筋往返插入预留的钢管内,若插入顺利不受阻挡,证明注浆管未堵塞,否则堵塞,将堵塞的注浆管做好标识。沿纵向注浆管方向在距堵塞的注浆孔50 cm处钻孔(见图1),安装φ20注浆管,混凝土孔口缝用胶密封,待胶凝结后方能注浆。

图1 拱顶注浆孔布置

4.2 边墙

打设回填注浆孔:根据检测报告,采取限深措施,沿着脱空位置上、下边缘处打设φ20注浆孔(见图2)。脱空位置较大的,注浆孔间距为2 m,交错布置。埋设注浆管,长度为20 cm(外露)+衬砌厚度。

在钻孔过程中,如有操作人员操作不当导致防水板被打穿,可采用扩孔修补的方法进行处理,即在打穿部位人工扩孔,扩孔范围半径不大于10 cm,将防水板修补后采用挂模浇筑微膨胀混凝土封堵。

图2 边墙注浆孔布置

4.3 注浆施工

拱腰部位注浆液采用水泥砂浆,拱顶脱空部位采用细石混凝土回填。在脱空位置下边缘处孔内注浆。注浆过程中,密切观察注浆流量、注浆压力及周围的衬砌情况。当脱空位置上边缘处孔内流出浆液立即用木塞封闭检并保持缓慢注浆,注浆终压力持压5 min后即可结束,然后用速凝水泥进行堵孔,保证浆液不会顺着注浆管流出。

注浆应在二衬强度达到100%后进行。注浆时衬砌表面如出现渗漏水部位,可改用压注水泥-水玻璃或其他化学浆液进行注浆堵水。

4.4 注浆效果及复查

注浆完成后,必须对注浆效果进行检查,以确保回填注浆的质量,对于不符合要求的地段必须进行补孔注浆。检查的方法有理论分析法和无损检测法。

分析法主要是对钻孔记录进行统计分析,检查每孔是否达到注浆结束标准。

无损检测法:用地质雷达在注浆位置进行检测,检查背后有无空洞。

5 隧道二衬背后脱空防治措施

通过对脱空成因分析和鉴于对脱空的处理,施工人员只要认真遵守设计文件和施工工艺,监管人员认真检查、督导,脱空完全是可以预防的。

1)加强光面爆破控制,欠挖部位应先加以凿除,提高围岩基面平整度;严格施工过程控制,对喷射混凝土表面凹凸显著部位应分层喷射找平,确保初支基面平整。

2)加强防水板(含土工布) 固定控制和铺设质量控制,固定点间距宜为拱部0.5~0.8 m,边墙0.8~1 m,底部1~1.5 m,呈梅花形排列[5],基面凹凸较大处应增加固定点。铺设松紧应适度并留有余量,实铺长度与初期支护基面弧长比值为10∶8[6],以确保混凝土浇筑后与基面密贴。预防太紧防水板崩裂,太松形成褶皱导致空洞的出现。

3)拱部堵头板安装时注意接缝密贴,可采用双面胶等措施,保证混凝土浇筑后不漏浆,不跑浆。

4)把好原材料质量关,控制好混凝土的水灰比或采用适量的膨胀混凝土,减小混凝土干缩徐变。

5)浇筑过程中振捣密实,尽量排除在混凝土浇筑时被挤压到拱部的空气,仔细观察浇筑情况,确保拱部混凝土填筑饱满。

6)混凝土浇筑完成后不要急于拆输送管、脱模,须待混凝土有一定自稳能力后再拆管、脱模。

7)衬砌台车支撑稳固,做好二衬台车附近的文明施工,防止支垫方木长期被水浸泡。定期检查方木受压能力,防止混凝土浇筑后被压碎引起台车下沉。

8)要端正对隧道二次衬砌存在的认识,重视二次衬砌的作用,严格按隧道施工技术规范施工。加强各工序作业人员的质量意识教育,掌握每一道工序的质量标准;加强技术管理人员的责任心教育,把好每一道工序质量。

6 结语

二衬背后脱空严重影响了隧道的二衬混凝土受力性能,造成了安全、质量隐患。施工前做好各种准备,施工中加强浇筑盯控,施工完成一定里程后(以300~500 m为宜)采用无损检测检查二衬混凝土背后脱空情况,并根据检测报告对空洞进行注浆处理。事前、过程控制有力,责任落实到人,以起到减小或消除衬砌脱空的作用。

[1] 赵勇.中国铁路隧道建设规划与挑战[R].北京:铁道部工程设计鉴定中心,2010.

[2]新建高速铁路兰州至重庆线兰州至广元段时速200 km(双层集装箱)客货共线电化铁路双线隧道复合式衬砌设计图[R].西安:中铁第一勘察设计院集团有限公司,2009.

[3]TB 10121—2007,铁路隧道监控量测技术规程[S].

[4]TB 10223—2004,J341—2004,铁路隧道衬砌质量无损检测规程[S].

[5]新建高速铁路兰州至重庆线兰州至广元段时速200 km(双层集装箱)客货共线电化铁路隧道防排水设计参考图[R].西安:中铁第一勘察设计院集团有限公司,2009.

[6] 铁道部建设管理司.铁路隧道防水板铺设工艺技术规定[S].2010.