抽油机远程控制监测系统在油田的应用分析

2013-01-17波李泽辰高扬张可心

张 波李泽辰高 扬张可心

1.中国石油长庆油田分公司 第一采油厂 (陕西 延安 716000)

2.中国石油长庆油田分公司 第二采气厂 (陕西 榆林 719000)

随着油田生产科技水平含量提高,油田生产已逐步告别传统采油模式,迈向数字化智能化的新阶段。抽油机远程控制监测系统(以下简称系统)是油田自动化生产管理的良好解决方案。该系统是以先进的计算机网络、无线数字通讯和工控技术做支撑,以信息为主线,系统始终围绕着从获取信息到对信息的反应、应急处理、信息传送、信息管理、信息分析诊断、计算及反馈的主要流程来运行。

1 系统组成

在油井现场安装数字化抽油机智能控制箱,实现数据采集、数据远传和抽油机的灵动控制。在采油厂的服务器上安装一套Effscope软件,结合地理信息发布数据、报表和曲线,实现在因特网上管理油田、提高机采系统的安全性和系统效率、延长油井免修期,达到节能减排、简化操作、减少人工、提高经济效益的目的。

系统以每个井场作为一个监测单元,其中每个监测单元通过无线网络接入局域网中的监测应用服务中心,监控中心由数据库及应用服务器及系统软件组成。

1.1 系统硬件结构

监控井上安装系统硬件控制柜,抽油机的悬绳器处安装示工图传感器,井场上安装压力传感器完成对每个监控单元的监测。示工图传感器和压力传感器采用无线通信方式将数据传递到监控器,各个监控器再利用无线方式通过中继器接入局域网,从而实现监控单元与服务器间的数据传输。

系统硬件控制箱内含平衡控制器(RTU)、通信管理器(DTU)、平衡调整驱动电路及矢量变频器。能实现电能曲线测试、示功图曲线测试、温度压力测试、平衡测试、数据远传、远程开关井、冲次调整、间抽控制、电机保护、故障报警的执行操作。现场测试参数包括三相电压、电流、有功、无功、功率因数、累计正反向有功等。示功图、电参量曲线同步测试数据可分别记录72井次,同时存储启停记录80次。

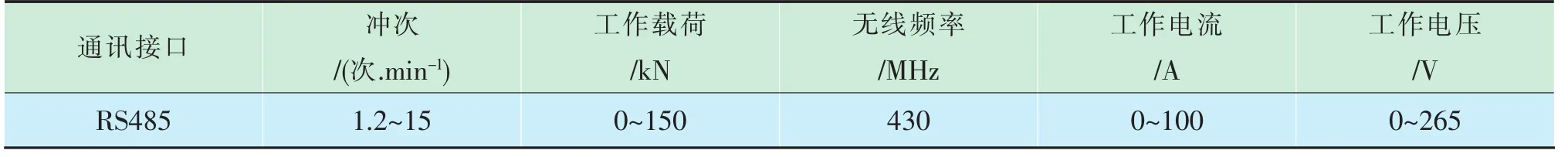

使用平衡监控器的指标(表1)。

具有变频、工频2种运行方式,变频故障时可自动切换到工频运行;具有C极电涌保护(第Ⅱ级电涌保护器,最大放电电流40kA,响应时间小于25ns);断相相序保护,错相、缺相等相序保护功能,缺相保护动作时间小于2s;变频状态下运行有过载、过流、过压、短路等保护,工频状态下运行有过流、过载保护。

表1 平衡监控器技术指标

除一般变频开关箱的调冲次、间抽消除无功节能外,系统硬件控制箱内特别设计安装抽油机专用控制器。基本工作原理:通过内置于抽油机专用控制器中的电流电压相位传感器,自动获取电机参数而计算出此刻需要的能量,这个数据用于控制变频器输出的PMW的宽度,使变频器输出功率和电机实际需要的有功功率相同。在电机任意转速条件下,电机的输出转矩与负荷需求同步匹配,消除了抽油机倒发电现象。

1.2 系统软件特点

系统的软件采用Effscope软件,通过可视化操作界面实现对监控井的示功图数据进行迭加和并列对比分析,对抽油机及电机故障进行报警,自动推出报警信息对历史数据进行综合查询并自动生成报表。软件采用分级的用户管理模式,方便操作权限的设置。

2 现场应用分析

系统具有多项自动化控制功能,以下重点分析系统在完成远程启停井及变频调整冲次、功率平衡度自动调整、油井设备能耗在线监测及查询等方面的应用。

2.1 远程启停井及变频调整冲次

油井的启停可以通过软件界面操作完成,按照工作需要点击启停状态,及时控制远程抽油机运行,对迅速处理油井突发紧急状况提供了时间优势。

合理的抽吸参数对于维护地层渗流状况、延长设备使用寿命以及节能降耗都有非常重要的意义。系统硬件控制柜通过对示功图的测试自动调整冲次,实时分析井下供液状况,依据泵的充满程度进行调整。

冲次自动调整功能是按照油井自动测试泵充满度变化闭环反馈,合理按需变化冲次。依据油井的实际需求改变变频器的输出频率,调节抽油机的冲程次数,使设备运行于较佳的参数设置下,以此达到增产节能的效果。

2.1.1 自动变频降低冲次

以A231井为例,2012年5月20日应用冲次自动调整功能之前,功图显示泵的充满程度在50%左右。2012年5月22日应用冲次自动调整功能之后,功图显示泵的充满程度达到了80%左右;平均冲次从3.1次降到2.1次,降低了三分之一。抽油机的平均输入功率从 3.57kW降到 2.92kW,有功节能18.2%,抽油机每日可节电 15.6kW·h,每年节电5 694kW·h。

2.1.2 自动变频增高冲次

以X150-49为例,2012年5月20日应用冲次自动调整功能之前,冲次只有2.17次,由于该井功图显示泵的充满程度在90%左右,有提高冲次实现增加产量的潜力。2012年5月22日应用冲次自动调整功能之后,冲次提高到3.56次,泵的冲满度没有太大的变化,冲次提高了64%,能耗从2.68kW上升到4.59kW,日耗电增加45.84kW·h,产量增加30%,产量带来的效益与电费的增加比,电费可以忽略不计。

2.2 平衡自动监测与自动调整

SY/T 5044《游梁式抽油机》要求抽油机必须在平衡工况下运行。对于新开抽油井,供液变化造成平衡变化大,在这种情况下需要注意平衡变化,防止抽油机的严重失衡。一些老井由于供液不足液击严重,或者是供液能力变化较大,也会造成平衡变化大,也需要动态地进行平衡调整。能否实现抽油机平衡的实时自动调整,是衡量控制柜是否智能化的一个重要指标,系统硬件控制柜通过自动平衡调整,使大部分井都处在平衡状态,功率平衡度达0.8以上。

一般情况下,从测试抽油机平衡状况到通知操作人员调整抽油机平衡到再次检验复测,时间需要1~2天,人员3~4人,若未达到平衡效果,还需重复以上过程,劳动强度大且工作效率低。

应用系统后,全程自动化控制,平衡自动监测与自动调整。以新151-049为例,该井在2012年4月1日之前是没有进行平衡自动调整设置,平衡度曲线变化起伏较大,平衡度最高达到0.65,最低只有0.29。于2012年4月2日对该井进行了自动平衡设定,通过系统硬件控制柜的智能调整,该井的平衡保持在0.9左右。整个过程无需现场操作,调整的平衡效果非常好,并且保持连续监测。

2.3 设备能耗在线监测功能

运用电能参数曲线进行示功图反演,从而校核示功图传感器的漂移情况,也能自动计算抽油机的交变载荷变化、系统效率变化、实时耗电及累计耗电动态变化等情况,实现设备能耗监测功能。

使用设备能耗在线监测功能可以进行监控井的系统效率参数实时查询,包括冲程、冲次、电机输入功率、光杆功率、有功功率、抽油机系统效率、有功节电率、无功节电率、综合节电率等参数,无需现场测试操作,减少了人工环节,缩短了测试时间,消除了人为误差,数据分析可靠。

单井实时耗电变化的监控是掌握节能水平的直观反映,通过一系列的实施优化措施,观测到耗电量随着时间延续的动态曲线。

3 结 论

(1)抽油机远程控制监测系统是集成微电子、测控、通讯以及变频控制、在线软件动态评估处理等技术,实现了生产现场数据录取、实时监控动态变化、智能决策三位一体的融合,可以完成机采井远程实时统计分析和提供节能增产优化方案等功能。

(2)抽油机远程控制监测系统的现场应用减轻了人员劳动强度、改善了操作环境,提高了测试数据的准确性,配合智能运算模块可以及时警报故障并根据井况自动优化油井生产,提升了油井生产管理水平。

[1]王根潮,王庆如,朱建华.抽油机井实时远程遥测技术[J].油气井测试,2004(1):56-63.

[2]孙传友,孙晓斌,汉泽西,等.测控系统原理与设计[M].北京:北京航空航天大学出版社,2007.

[3]丁卫红,赵建洋.智能抽油机节能器研究与开发[J].微计算机信息, 2009(26):124-126.