流化床污泥干化器循环系统产生可燃气体和粉尘原因分析与防治对策

2013-01-17李建勇周丕仁

李建勇 ,童 飞 ,周丕仁 ,孙 斌

(1.上海城市排水有限公司,上海 200233;2.上海石洞口污水处理厂,上海 200942)

1 概况

石洞口污水处理厂污泥干化系统采用了德国安德里茨的流化床干化工艺及核心设备,此干化工艺当时属国内首次引进。焚烧炉燃烧干污泥(或其他辅助燃料)提供的热能,利用导热油作为热能的载体,通过导热油管线输送到干化器内部盘管,盘管同循环风及干污泥的热交换采用介质直接接触和辐射方式进行,通过在低温(85℃左右)下污泥流化干化,去除其中的水份,形成含水率为10%以下的干化污泥。热的导热油在盘管内流动,湿污泥在流化状态下既吸收导热油盘管的辐射热能又与导热油盘管直接接触换热,从而达到污泥迅速干化的目的。

被干化后含水率小于10%呈颗粒状的污泥作为焚烧炉燃料,用于加热导热油,实现循环利用。密封工艺管道中循环风脱水污泥在高压风机作用下产生一压头,并根据物料流化要求输送一定量的风量,保证污泥流化处在一个相对稳定工艺状态。

2 污泥干化系统工艺流程框图(见图1)

图1 污泥干化系统工艺流程框图

3 流化床干化器污泥干化过程及循环风作用

3.1 污泥在流化床干化器过程

含固率80%左右的脱水污泥在变频污泥螺杆泵作用下产生4~6 kg/cm2压力,污泥在输送管道中克服阻力并依一定流动速度进入位于干化器内中上部的污泥破碎机,高速旋转的破碎机刀头将污泥破碎成粒径0.5~1.5 mm湿污泥颗粒,并依据工艺设计要求在干化器内部一定范围内均匀抛洒到正常流化的干污泥料层顶部。

破碎后形成一定粒径的脱水污泥在自然重力作用下坠落到流化物料顶部,就迅速地与流化翻腾的干污泥混合,由于脱水污泥和流化干污泥存在65℃温差(脱水污泥常温一般在15℃~30℃,流化过程干污泥及循环风在干化器内运行温度是85℃~95℃),故脱水污泥在流化和混合状态换热后蒸发掉其中的水分,并形成相对温度稳定的流化状态干污泥,继续参与后续破碎后的脱水污泥干化,循环风及时地将干化器中产生的水蒸气和粉尘携带出去,参与后续工艺运行。

循环风携带的水蒸气、粉尘沿干化器顶部的出口(为了减少循环风所携带的粉尘量,此处出口压力要求控制在零压点附近)经过管路进入到旋风式细粉分离器,细粉分离器能将0.1mm以上的大颗粒粉尘收集到细粉仓。经过细粉分离器后的循环气体进入下一级冷凝器进行降温和洗涤处理,其目的是进一步降低粉尘浓度并将部分蒸汽进行冷凝析出。此时循环气体中的粉尘浓度水蒸气已经大大下降,再经过气水分离将饱和湿气中的水分进行分离,降低循环气中湿气的含量。

从气水分离器出来的是经过处理的循环气体,此时高压风机经过加压之后作为干化器的流化风再次重复利用。

3.2 循环风作用

从以上流程可以看出,干化器出口位置的粉尘浓度是最高的,在气水分离器出口其粉尘浓度达到最小。

循环风作用有以下几个方面:

一是提供一定风压压头和风量,维持干化器物料流化的要求;

二是与干化器内导热油盘管密切接触吸收盘管释放的热能;

三是循环风作为热能载体吸收的热能与流化的干污泥充分接触并被污泥中水分吸收形成水蒸气被循环风携带离开干化器;

四是对干化后的污泥颗粒进行吹洗,带走污泥干化过程中产生的粉尘和稀释产生的可燃气体在干化中的浓度。

而在整个循环气重复利用系统中,其不凝气即一氧化碳、甲烷、硫化氢等易燃易爆气体因为其物理和化学特性等原因并没有减少其体积含量。

3.3 污泥干化系统存在的问题

石洞口污水处理厂污泥干化焚烧装置自2004年运行以来,由于污水来源和脱水污泥的性质,决定了污泥在从常温到干化至90℃过程中必然会产生大量的粉尘和可燃气体。当粉尘和可燃气体接近其爆炸极限时,必须停止工艺运行防止事故发生,其结果是导致工艺无法连续运行。如何控制粉尘和可燃气体在可控的爆炸范围内,防止运行设备事故发生又要工艺设备连续运行是此类污泥干化工艺亟待解决的一个重要问题。

根据工艺现有条件,可以通过调整循环风量和进入干化器流化风压头在有限的范围内降低粉尘在循环气中的含量,将存在的粉尘浓度过高现象部分安全隐患减小到工艺所能达到的最好水平。但是其他如一氧化碳、硫化氢等不凝气体确实很难在工艺中清除,随着工艺运行时间增长,其在密闭循环气管路中的浓度会随着湿污泥处理量增大而增高。

从工艺运行参数可以看出,循环气系统存在以下问题:

一是循环气中存在浓度较大粉尘,粉尘中的可燃物热值在2600~3000 kcal/kg。

二是脱水污泥干化过程产生的不凝性可燃有毒气体随着工艺运行时间增长而加大。

三是在运行中由于粉尘对管道和在运行设备的冲刷,导致空气中的氧气含量增大,降低了粉尘和可燃有毒气体爆炸的极限。

四是利用原有惰性气体氮气瓶组稀释粉尘和可燃气体浓度方法在设备密封非常良好的情况下可以实现,而实际运行中管道设备的密封很难满足要求,经常因为氮气瓶组供应不足而停车待命。安全风险系数增大,很容易导致设备事故和运行人员健康受损,甚至是中毒事故发生的危险性。

五是氮气采购耗费量大,致使单位生产成本增加,减小了经济效益。

4 采用的对策和方法

(1)通过检修将部分容易受到磨损的设备或者管道更换为耐磨材质.如旋风分离器入口及出后附近和灰仓入口改为钢板搪瓷工艺,即减小了灰尘对这部分的摩擦阻力又增加了这部分的耐磨时间,使用周期延长,防止了外部氧气进入密闭循环气内部,保证了含氧量稳定。

(2)减少工艺管道的密封接口,在不妨碍检修部位的条件下,采用焊接型式。

(3)将原有断续补充氮气的氮气瓶组去掉,上一套制氮机组。

(4)增加工艺自动控制能力,减小操作人员手动控制带来的补氮不能及时有效等问题。

(5)根据改造前期的工艺运行情况,循环气系统控制的含氧量在10%以内。即当循环气系统的含氧量达到10%时,补氮系统自动打开,向系统补充氮气,随着氮气在循环气体中扩散,当含氧量小于等于3%时,氮气不给,该系统停止运行。

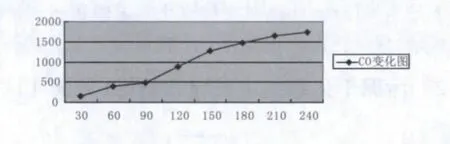

图2为干化器启动在没有投入脱水污泥前循环气体CO变化趋势图。此图是含氧量在9%~10%波动时的情况。

图2 CO变化趋势图一

图3为含氧量控制到6%~7%时,开始投入脱水污泥干化过程CO浓度变化趋势图。

图3 CO变化趋势图二

说明:

(1)图2是流化床污泥干化器启动过程中污泥干料逐步升温到100℃时的CO变化情况。

(2)图3是污泥干化器正常投入脱水污泥干化运行过程中,干化器运行温度为85℃~95℃之间CO的运行曲线。

(3)测试过程中没有补充氮气或泄压等操作,循环气含氧量波动范围相对稳定。

该系统是完全可以安全长期稳定运行的。

5 措施实施后的效果分析

(1)循环气系统的粉尘浓度由于跟工艺运行关联,因此相对稳定。

(2)脱水污泥在干化过程中是在一个密封工艺中进行,由于脱水污泥制作过程本身残留一定的空气,同时常温污泥在干化器升温干化过程中产生有毒易燃不凝气体,经过一段运行之后会引起密封循环气体压力升高,导致高压风机出口压力升高,影响流化风量过大,所以当风机出口压力超过定值后,通过旁路将循环气卸掉一部分到焚烧炉烧掉。

(3)循环气管道和主要设备更换后,粉尘对设备磨损大大减少,密封效果明显。

(4)增加制氮系统后,由于氧量是控制量,氮气供应是被控量,自动系统投入,提高了工艺系统的运行稳定性和安全性。

(5)由于氮气能够满足运行要求,循环气体含氧量基本稳定在5%左右,有效地抑制了可燃气体爆炸极限和粉尘浓度的极限范围。

6 结语

由于流化床污泥干化方式存在循环气体存在粉尘和可燃气体爆炸危险因素,需要从工艺设备和工艺运行两个方面去考虑问题的解决方法。在这个方面,石洞口污水处理厂取得了很好的经验。主要经验之一就是从工艺角度去考虑:一是各种易燃易爆气体在不同氧量范围内爆炸极限来考虑;二是可以满足工艺要求的控制氧量范围。因此石洞口污泥干化系统基本维持在年运行7200 h,是国内同类系统运行周期最长的设备。