一种电机支撑梁橡胶垫的改进

2013-01-17王喜利张春良

王喜利 李 阳 张春良

(中国南车株洲时代新材料科技股份有限公司,412007,株洲∥第一作者,工程师)

现有广州地铁4、5号线地铁车辆电机支撑梁橡胶垫(以下简称“橡胶垫”)为国外某厂家提供。该产品在实际使用过程中永久变形很大,且橡胶破损严重,无法满足正常运行要求。株洲时代新材料科技股份有限公司(以下简称“时代新材”)应客户要求对其进行改进,开发新产品,以替换现有产品并应用于广州6号线地铁车辆。本文对该产品的结构优化、橡胶材料选择、有限元分析和试验验证进行了详细的叙述。

1 产品结构及安装特点

1.1 产品结构特点

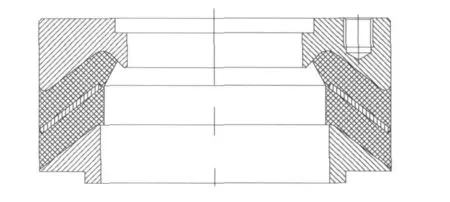

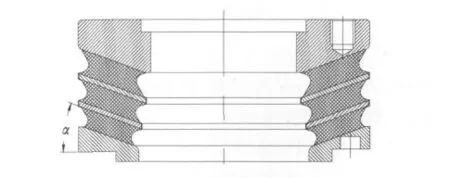

目前使用的橡胶垫结构如图1所示。除了安装的螺纹孔尺寸不同外,老产品的上、下橡胶垫都采用了如图1所示类似锥形弹簧的设计。

图1 橡胶垫老产品简图

1.2 产品安装特点

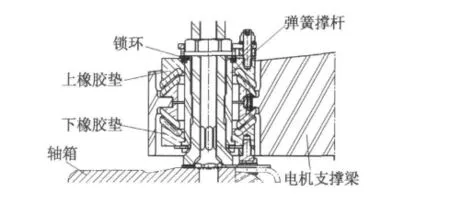

广州地铁4、5号线地铁车辆每个转向架安装2个电机支撑梁,每个支撑梁两端各安装一组橡胶垫与轴箱相连。橡胶垫的安装方式如图2所示。每组橡胶垫包括上橡胶垫和下橡胶垫两部分。电机支撑梁安装在上、下橡胶垫之间。上、下橡胶垫在安装时通过轴向预压缩预紧,通过橡胶材料的柔性降低车辆运行时电机的振动,改善电机的运行环境。根据图2可以看出,上、下橡胶垫在不考虑电机质量引起的橡胶变形情况下,处于相同的压缩状态,具有相同的轴向变形。但当安装电机后,由于电机质量影响,下橡胶垫将受到进一步压缩,变形将加大;反之,上橡胶垫将得到放松,变形将减小[1]。

图2 橡胶垫装配简图

2 使用中发现的问题

2.1 永久变形过大

通过测量用于广州地铁4、5号线上使用6个月时间的产品发现,产品自由高较新产品下降了近4 mm。而产品在安装时的名义预压缩量为4 mm,考虑到制造误差,部分产品的实际预压缩量可能小于4 mm。一旦产品高度下降达到4 mm,上、下橡胶垫理论上都将没有预压缩而处于放松的状态。但在实际应用中,由于电机质量的作用,下橡胶垫仍将处于压缩状态。即便如此,由于预压缩量的减小而使产品刚度产生较大变化,从而影响电机悬挂系统的振动特性,对车辆运行的平稳性产生不良影响。

2.2 橡胶破坏

图3是从5号线地铁车辆更换下来的橡胶垫产品照片。可以看出,产品周向橡胶损坏严重,出现了橡胶发粘、橡胶与金属骨架粘接破坏以及橡胶鼓出超出最大金属骨架外径的现象。

图3 橡胶垫破坏情况照片

3 原因分析

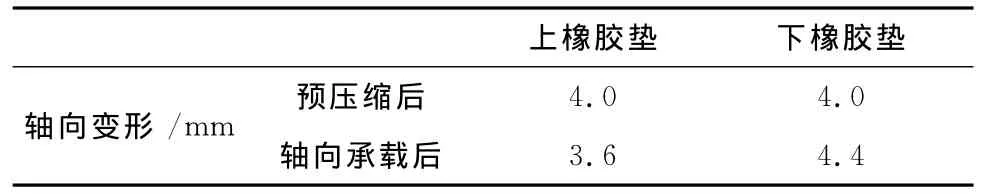

(1)上、下橡胶垫结构和刚度相同但受力不同,加大了组装后的整体永久变形。前文已经分析,下橡胶垫要比上橡胶垫多承受电机自身的重力,如果上、下橡胶垫的刚度相同,那么如表1所示,下橡胶垫的变形就将会远大于上橡胶垫的变形。相对较大的橡胶应变将使下关节更容易疲劳破坏。

表1 老产品上、下橡胶垫轴向变形对比

(2)橡胶材料选用不合理,导致永久变形加大。根据对客户样品检测可知,其橡胶材料采用的是天然橡胶。尽管天然橡胶具有较好的综合性能,但相对一些特殊的橡胶,其蠕变性能没有优势。而该橡胶垫内部结构是一种类似用于机车车辆一系悬挂用锥形橡胶弹簧的锥面结构,是一种典型的剪切型橡胶弹性元件,其蠕变性能要差于平面叠层橡胶弹簧,因此需要采用蠕变性能更好的橡胶配方来降低其永久变形。

(3)橡胶自由面设计不合理,导致应力集中,加速产品破坏。由图1和图3可以看出,老产品采用了橡胶与金属骨架最大外径几乎相同的设计,且橡胶截面外形轮廓为直面结构,因此当橡胶变形鼓出时,在金属骨架与橡胶粘接的最外缘处容易产生应力集中,加速产品破坏。

图4是利用有限元对老产品橡胶垫在最大动载荷50 k N轴向载荷下的应力应变云图。分析表明,橡胶层在受力后产生了很大的变形,橡胶沿自由面鼓出后,最大外径已远远超出金属骨架,对金属骨架形成反包的形状;在橡胶与金属粘接的边缘,橡胶的应力达到了44.1 MPa,应变达到2.16。如此高的应力和应变很容易使该处的橡胶开裂破损[2]。

图4 老产品轴向承载有限元分析云图

4 解决方案

4.1 结构设计

(1)改变老产品内部锥面倾斜方向,充分利用空间,增加胶层厚度,降低橡胶应变。新的设计如图5所示,其内部结构倾斜方向与老产品相反,胶层厚度由14 mm提高到24.5 mm。由于胶层厚度的增加,新设计将橡胶层数由老产品的2层增加为3层,在使用合适硬度的胶料的前提下保持原有上、下橡胶垫组合后的轴向刚度,以满足技术要求。

图5 橡胶垫新产品简图

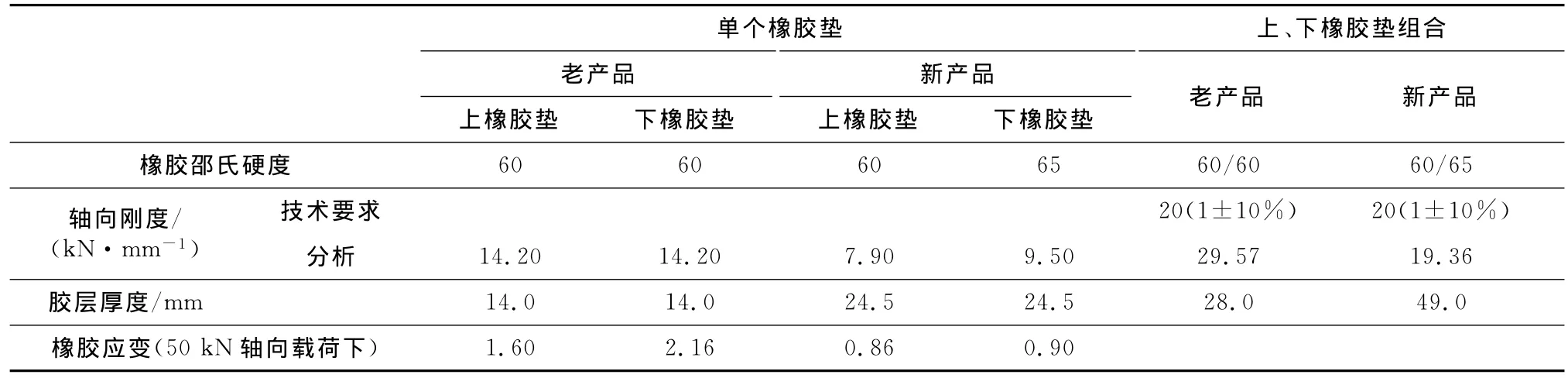

通过表2可以看出,客户样品实际未能满足要求的轴向刚度,而新产品上橡胶垫采用60左右的橡胶材料、下橡胶垫采用邵氏硬度为65左右的橡胶材料将能够满足组装后的轴向刚度要求。在50 k N轴向载荷下,上橡胶垫橡胶应变由1.6降低为0.86,下橡胶垫橡胶应变由2.16降低为0.9。

(2)上、下橡胶垫采用等应变设计,避免上、下橡胶垫组合后局部过载而破坏。由于产品的接口尺寸已确定,不能再做修改,因此,新产品设计是内部结构的改进。新的设计采用了上、下橡胶垫相同结构但不同刚度的设计;下橡胶垫受力大,因此刚度也适当大于上橡胶垫,从而保证每个橡胶垫受力与刚度呈一定比例,实现上、下橡胶垫等应变,避免出现下橡胶垫过早破坏的现象。由表2可知,在50 k N轴向载荷下,老产品上、橡胶垫橡胶应变分别为1.6和2.16,而新产品上、下橡胶垫橡胶应变分别为0.86和0.9。可以看出,新产品上、下橡胶垫橡胶应变趋于一致。

表2 新老产品橡胶硬度和轴向刚度对比

(3)优化橡胶自由面,降低应力集中。新的设计将老产品的橡胶自由面平面轮廓改为内凹式曲面轮廓,这种结构给了橡胶在产品承载时发生变形而鼓出的空间,因而不会出现橡胶反包金属骨架的现象,有利于降低橡胶局部应力应变。图6是新产品在50 k N轴向载荷下的应力云图,表3是新老产品橡胶最大应力、应变对比。

图6 新产品中橡胶的模拟应力、应变情况

表3 新老产品橡胶应力对比 MPa

可以看出,相比老产品,新产品的橡胶变形较为合理、平缓,橡胶最大应力明显降低。

4.2 橡胶材料选择

选用抗蠕变性能更好的异戊橡胶,降低产品永久变形,提高寿命期内性能稳定性。

时代新材近些年开发了一种采用原位接枝技术的异戊橡胶。与以往普通的天然橡胶相比,这种橡胶材料能降低蠕变量50%以上。即便与世界先进供应商相比,用异戊橡胶配方制成的产品在蠕变性能方面也有明显的优势。图7所示就是时代新材采用该种橡胶做成的一系圆锥形弹簧与欧洲某供应商产品的蠕变测试对比结果。可以看出,时代新材产品的蠕变量只有欧洲产品的50%左右,且蠕变过程更加稳定。

图7 时代新材异戊橡胶产品与国外某供应商产品蠕变性能对比

5 试验验证

笔者对新老产品在静态刚度、应力松弛和疲劳三方面性能进行了对比。结果表明,采用新的结构和橡胶材料后,新产品静态刚度满足原技术要求,应力松弛和疲劳性能远优于老产品。

5.1 静态刚度

表4是新产品某次试制的结果,可以看出,上、下橡胶垫的组合轴向刚度满足技术要求,与表2的分析结果基本一致。

表4 新产品静态轴向刚度试验结果

5.2 应力松弛

表5是新老产品应力松弛试验的对比结果,可以看出,老产品载荷在7天时间内变化5 k N,且继续下降的趋势较为明显;而新产品载荷最大变化为2.5 k N,只有老产品的50%,且后续变化趋势较为平缓,与老产品相比也有明显的优势。

表5 应力松弛试验结果

5.3 疲劳试验

5.3.1 疲劳前后轴向刚度变化

表6是新老产品在相同疲劳条件下的轴向刚度变化对比,在150万次疲劳条件下,新产品轴向刚度变化率仅为1%,而老产品轴向刚度变化达到了24.5%。

表6 疲劳试验前后轴向刚度变化

5.3.2 疲劳前后产品高度变化(永久变形)

表7是新、老产品的上、下橡胶垫在疲劳150万次后产品高度变化情况:老产品的高度变化较大,且在金属与橡胶粘结处出现开裂现象,与产品使用过程中出现的破坏形式一致;而新产品疲劳后高度仅微小变化,且橡胶表面无任何损坏现象出现。

表7 疲劳试验前后高度变化情况

6 结语

综上所述,通过对上、下橡胶垫结构和橡胶自由面进行了优化,选用蠕变性能更好的异戊橡胶后,通过试验验证表明,新的电机支撑梁橡胶垫能够满足要求的静态轴向刚度,且在永久变形和疲劳性能方面均远优于老产品。

[1] 戴焕云.直线电机转向架结构形式研究[J].内燃机车,2008(12):1.

[2] 户原春彦.防震橡胶及其应用[M].北京:中国铁道出版社,1982.