关于高速铁路扣件间距的探讨

2013-01-17田春香

田春香,颜 华,熊 维

(中铁二院工程集团有限责任公司,成都 610031)

无砟轨道以其特有的优势,成为各国高速铁路、客运专线的发展方向。近几年,我国铁路在学习、消化、吸收世界高速铁路先进技术的基础上,系统总结了多年来中国客运专线工程技术、科研试验成果,初步形成了适合中国国情路情的高速铁路自主技术体系。铁道部组织相关单位编制了《高速铁路设计规范》用于指导高速铁路的设计,规范指出,我国无砟轨道扣件间距参照日本、德国相关技术标准以及我国遂渝线及客运专线无砟轨道技术再创新成果确定的,鉴于高速铁路的列车轴重相对较轻,扣件的节点间距原则上不得大于650 mm,特殊情况超过650 mm的扣件间距,应进行强度检算,且不宜连续设置。本文从钢轨动弯应力、轨道刚度、钢轨位移及轨道动力学等方面对扣件间距的取值进行探讨。

1 国内外铁路扣件间距的取值情况

1.1 国外扣件间距的取值情况

日本新干线提出的板式轨道设计技术要求中轨道扣件节点间距一般为625 mm,最小为400 mm,超过625 mm扣件间距不得连续存在。当受梁缝的限制,扣件间距可容许到725 mm,不得已超过725 mm时,可采用支承面积大的带铁垫板的直结5型接头扣件,扣件间距可容许到900 mm。近年来,日本铁路根据理论和试验研究成果,新干线一般地段的板式轨道结构增大了扣件节点间距,以提高经济性,降低轨道整体刚度。

德国有砟轨道扣件节点间距600 mm,无砟轨道650 mm,技术标准中要求不大于650 mm。

1.2 国内扣件间距的取值情况

我国有砟轨道扣件节点间距一般取600 mm,无砟轨道一般取650 mm,在首次成区段铺设无砟轨道的综合试验段中,无砟轨道扣件间距一般取625 mm,最大间距均按不大于650 mm设计。开通运营的京津城际轨道交通工程和武广客运专线扣件间距按不大于650 mm设计,郑西客运专线扣件间距一般为654 mm,最大扣件间距按不大于680 mm设计。时速200 km的成灌城际铁路从钢轨位移和动弯应力等方面进行分析后,扣件间距取为一般地段为687 mm,时速200 km的广珠城际轨道交通工程受梁缝的限制,梁缝处扣件间距经钢轨挠度及断缝时弹性挤开量检算按不大于725 mm设计[1]。武汉城际圈城际铁路(其中武咸铁路设计时速300 km)扣件间距一般为687 mm。目前国内关于增大扣件间距对设计时速350 km及以上高速铁路运行条件下的轨道动态平顺性的影响尚无试验验证。

2 扣件间距的研究

2.1 对钢轨动弯应力的影响

根据轨道动力响应的准静态计算算法,钢轨轨底动弯拉应力计算公式

σgd=MdWg·f(1)

Md=(1+α+β)M0(2)

M0=14k∑P0μ0(3)

k=4μ4EI(4)

式中Md——钢轨动弯矩;

Wg——钢轨底部的断面系数;

f——横向水平力系数;

α——速度系数;

β——偏载系数;

M0——钢轨静弯矩;

k——刚比系数;

P0——静轮载;

μ——钢轨基础弹性模量,μ=D/a,其中,D为钢轨支座刚度,a为轨枕间距;

μ0——弯矩影响系数;

EI——钢轨抗弯刚度。

根据上述公式,则弯矩和轨枕间距的关系式

M0=1444EIaD∑P0μ0(5)

由式(5)可以看出,钢轨动弯应力随轨枕间距的增大而增大,随钢轨支座刚度的减少而增大。

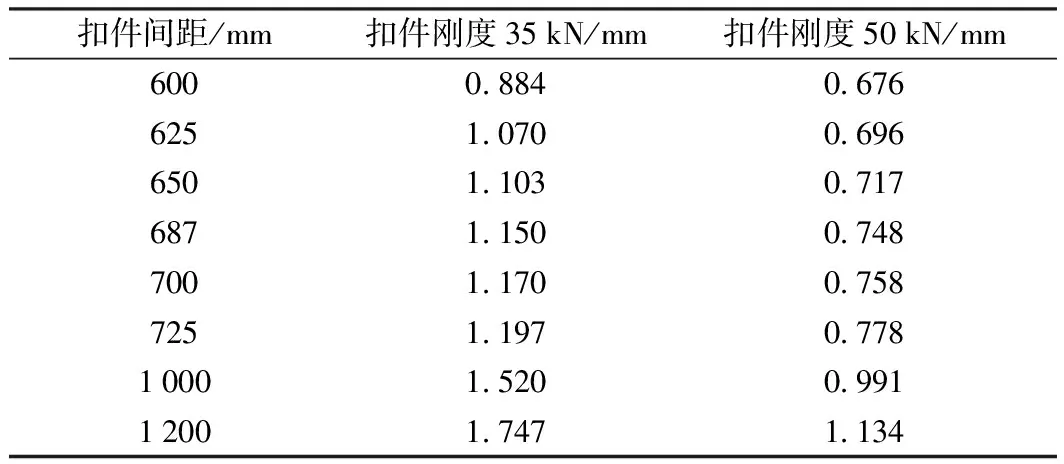

以无砟轨道为例,计算参数:60 kg/m钢轨,弹性模量E=2. 1 ×107N/cm2,水平轴惯性矩3 217 cm4,下部断面系数396 cm3;速度系数取为1.0,未被平衡超高取为110 mm,计算荷载取为ZK荷载,扣件刚度分别取35 kN/mm和50 kN/mm时不同扣件间距下的钢轨动弯应力见表1。

从表1可以看出,扣件刚度35 kN/mm时,扣件间距从600 mm扩大到1200 mm时,钢轨动弯应力由148.4 MPa增大至183.5 MPa(增幅约24%),钢轨动弯应力随扣件间距的增大有所增加,但影响较小。

表1 不同刚度、不同扣件间距下的钢轨动弯应力

2.2 对钢轨位移的影响

在连续支承梁模型中,在列车荷载作用下,钢轨位移的最大值如式(6)所示

ymax=P0k2μ(6)

根据式(4)和式(6),则钢轨位移和轨枕间距的关系

ymax=P024a34EID3(7)

由式(7)可以看出,钢轨位移随轨枕间距的增大而增大,随钢轨支座刚度的减少而增大。

以无砟轨道为例,计算参数:60 kg/m钢轨,弹性模量E=2.1×107N/cm2,水平轴惯性矩3 217 cm4,计算荷载取为85 kN,扣件刚度分别取35 kN/mm和50 kN/mm时不同扣件间距下的钢轨位移见表2。

表2 不同刚度、不同扣件间距下的钢轨位移 mm

研究和实践表明,从客运专线运输确保行车安全性与舒适性来判别,适宜的钢轨挠度宜为1.5~2.0 mm,以使无砟轨道的弹性持有有砟轨道的弹性[2]。从表2可以看出,扣件间距从600 mm扩大到1 200 mm时,钢轨位移均小于2 mm。但鉴于我国高速铁路对钢轨下沉变形无明确的规定,借鉴德国ICE无砟轨道结构要求ymax不大于1.5 mm的经验,高速铁路扣件间距不宜超过1 000 mm。

2.3 对轨道刚度的影响

使钢轨产生单位下沉所需的竖直荷载即为整个轨道结构的刚度Kt,则由式(6)可得

Kt=2μk(8)

根据式(4)和式(8),则轨道刚度和轨枕间距的关系

由式(9)可以看出,轨道刚度随轨枕间距的增大而减少,随钢轨支座刚度的增大而增大。

以无砟轨道为例,计算参数:60 kg/m钢轨,弹性模量E=2.1×107N/cm2,水平轴惯性矩3 217 cm4,扣件刚度分别取35 kN/mm和50 kN/mm时,不同扣件间距下的轨道刚度见表3。

表3 不同刚度、不同扣件间距下的轨道刚度 mm

研究和实践表明,轨道存在一个合理的刚度,对于高速铁路来说,其合理值为50~100 kN/mm[3]。从上述计算可以看出,对于高速铁路,当扣件刚度取为35 kN/mm,扣件间距从600 mm扩大到1 200 mm时,轨道刚度均在合理范围内。

2.4 对线路纵向阻力的影响

高速铁路采用一次铺设跨区间无缝线路,无砟轨道要求扣件具有足够的纵向阻力以保持无缝线路的稳定性。

每组扣件的单位长度防爬阻力r(kN/m)为[2]

r=2Pc(μ1+μ2)/a= 2μPc(10)

式中Pc——每个扣压件的钢轨扣压力;

μ1——钢轨与扣压件的摩擦系数;

μ2——钢轨与轨下衬垫的摩擦系数;

μ——综合摩擦系数;

a——扣件节点间距。

以WJ-7型扣件为例,弹条的扣压力取为9 kN,小阻力取为4 kN,综合摩擦系数μ在用橡胶垫板做弹性垫层的情况下为0. 80~0. 85。为减小扣件阻力,在轨下橡胶垫板上粘贴不锈钢片,称复合胶垫,以减小摩擦系数,此时综合摩擦系数μ可减至0 .45~0 .50。不同扣件间距下的线路纵向阻力见表4。

从表4中可以看出,随着扣件间距的增大,线路纵向阻力减少,线路纵向阻力太小,易导致钢轨爬行,钢轨爬行将引起钢轨锁定轨温发生变化,绝大数情况下是引起锁定轨温降低,从而降低轨道稳定性的安全储备。在列车制动时,轨条的爬行将更为明显。根据轨道动力学试验室的试验结果,在30%的大坡道上,扣件阻力达到7 kN/(m·轨)不致引起钢轨爬行。参考俄罗斯《机车车辆与线路相互作用》中轨道爬行力的计算方法,当扣件纵向阻力为3.33 kN/mm时,设计轨条最短锁定长度200 m时能防止无缝线路爬行。

表4 不同扣件间距下的线路纵向阻力(防爬阻力) kN/m

3 扣件间距对轨道动力性能影响的研究

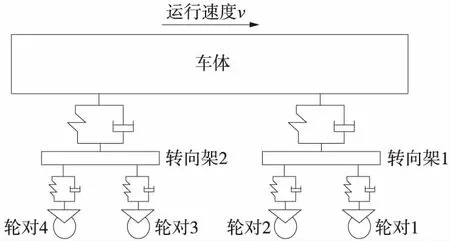

运用车辆-轨道垂向耦合动力学,借助于通用大型有限元动力学分析软件ANSYS/LS-DYNA建立车辆-线路垂向全车耦合模型,分析车辆、钢轨的动力特性[4]。建立的车辆动力学模型如图1所示、线路模型如图2所示[4]。

图1 车辆动力学计算模型侧视

图2 线路动力学计算模型侧视

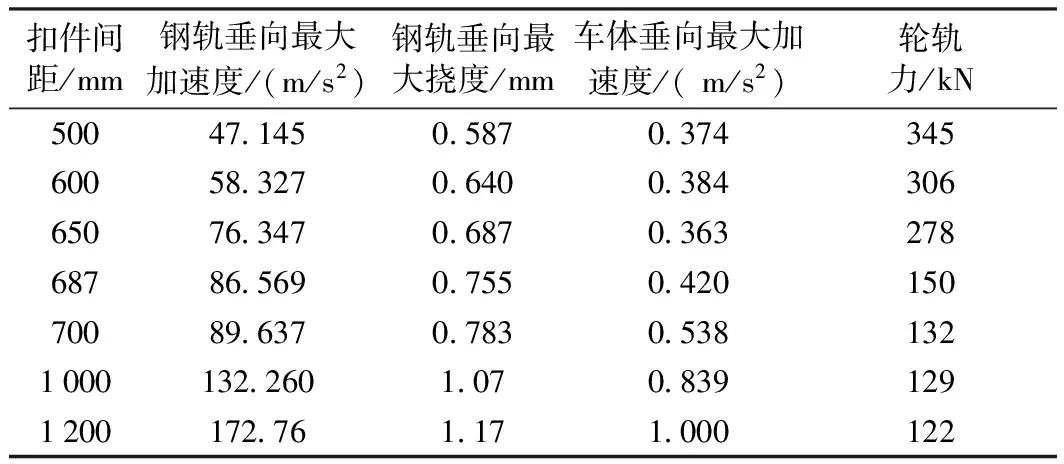

运用上述计算模型,车辆模型参数、线路模型参数及轨道不平顺参数取值与文献[4]相同,计算行车速度为350 km/h,扣件刚度分别取35 kN/mm和22.5 kN/mm时不同扣件间距下轨道动力响应如表5、表6所示。

根据上述计算结果可知,速度相同,扣件间距相同时,轨道刚度越小,其钢轨垂向加速度、车体垂向加速度和轮轨力越小,但钢轨垂向挠度越大;轨道刚度相同时,扣件间距越大,其钢轨垂向加速度、钢轨垂向挠度、车体垂向加速度都越大,但轮轨力越小。根据我国在200~350 km/h的轨检车动态不平顺管理标准中对客车车体垂向加速度的评定标准,不同扣件间距下的车体垂向最大加速度小于1.0 m/s2,达到“优秀”标准。

表5 不同扣件间距下的轨道动力学响应(35 kN/mm)

表6 不同扣件间距下的轨道动力学响应(22.5 kN/mm)

运用文献[5]中的模型和计算参数,60 kg/m钢轨、Ⅰ型板式轨道,扣件采用WJ-7 扣件,动刚度取为52.5 kN/mm,扣件间距取为725 mm时,钢轨轨距扩大为2.35 m[5-6],扣件间距取为1 000 mm时,钢轨轨距扩大为3.13 m,间距取为1 200 mm时,钢轨轨距扩大为3.78 m,均在允许值4 mm以内。

根据上述分析可知,目前国内所用的评价方法,从钢轨动弯应力、钢轨位移、轨道刚度、轨道动力学响应等方面分析,当扣件间距从从600 mm扩大到1 200 mm时,对列车运行的舒适性影响较小。根据收集的资料,笔者引用德国“二次弯沉”的概念和日本“钢轨挠度增量”的概念对扣件间距进行分析。

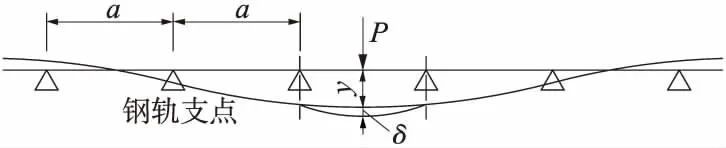

4 扣件间距对二次弯沉的影响分析

间距为a的两个支点间钢轨的弯沉量与连续支承钢轨的弯沉量的差值,称为二次弯沉[6-8],用δ表示,如图3所示。其中,P为轮载,a为扣件间距,y是连续基础上的钢轨的弯沉量(位移)。

图3 钢轨的二次弯沉计算图式

二次弯沉可用下式计算[7]

δ=p96EJ×[0.322b3-0.3b2a-0.6ba2+1.1a3](11)

式中,b为扣件支承长度。

以无砟轨道为例,计算参数:60 kg/m钢轨,弹性模量E=2.1×107N/cm2,水平轴惯性矩3 217 cm4,计算荷载取为85 kN,WJ-7型扣件刚度取35 kN/mm时不同扣件间距下的钢轨位移,二次弯沉及其比值如表7所示。

表7 扣件刚度35 kN/mm不同扣件间距下的

由式(11)可知,在支座刚度一定的条件下,支点间距一定,钢轨二次弯沉值δ一定,随轨道支点间距的增大,钢轨弯沉量y逐渐增大,钢轨二次弯沉值δ也增大,由于增大幅度大于钢轨弯沉量y,故δ/y随着支点间距的增大而增大。

根据德国的相关研究,二次弯沉带来振动激励、钢轨磨耗及增大结构噪声等问题,为减少二次弯沉引起的振动激励作用对列车运行舒适度的影响,二次弯沉与钢轨弯沉量的比值δ/y限制到3%。德国采用无砟轨道、扣件刚度为25 kN/mm时,在荷载作用下的二次弯沉与钢轨弯沉量的比值δ/y为2.91%。按照此标准,当扣件刚度为35 kN/mm时,高速铁路的扣件间距不宜超过650 mm。考虑到扣件刚度的离散性,当扣件刚度偏大时,宜缩小扣件间距,从提高列车运行的舒适度考虑,应严格控制扣件的生产、制造工艺,提高扣件的生产质量。

5 扣件间距对钢轨挠度增量的影响

在连续支承梁模型中,在列车荷载作用下,钢轨位移的最大值

y=P0k2ue-kx(coskx+sinkx)(12)

式中k——刚比系数;

P0——静轮载;

μ——钢轨基础弹性模量,μ=D/a,其中,D为钢轨支座刚度,a为轨枕间距。

当x=0时,即为坐标原点,此时钢轨位移取最大值,当x=a/2时,即为荷载作用于扣件节点处的钢轨位移。

按照广州试验段板式无砟轨道技术转让资料中日方提出的钢轨挠度的增加量不大于0. 15 mm的检验标准[1],来计算分析扣件间距对钢轨挠度增量的影响。

以无砟轨道为例,计算参数:60 kg/m钢轨,弹性模量E=2. 1 ×107N/cm2,水平轴惯性矩3 217 cm4,计算荷载取为ZK荷载,扣件刚度取35 kN/mm 和计算荷载取为125 kN,扣件刚度取50 kN/mm时不同扣件间距下的钢轨位移的增量如表8、表9所示。

表8 扣件刚度为35 kN/mm时,不同扣件间距下的位移差 mm

从上述分析可知,按照日方提出的钢轨挠度的增加量不大于0. 15 mm的检验标准,从乘坐列车的舒适性考虑,当扣件刚度为35 kN/mm或50 kN/mm时,扣件间距不宜超过687 mm。

表9 扣件刚度为50 kN/mm时,不同扣件间距下的位移差 mm

从“二次弯沉”和“钢轨挠度增量”的概念分析,得出的扣件间距有异,当扣件间距为687 mm时,二次弯沉与钢轨弯沉量的比值δ/y为3.5%,但考虑到扣件刚度的离散性(如WJ-8型扣件的刚度范围为(30±10)kN/mm),当采用WJ-8型扣件时,扣件间距可按687 mm控制。

6 结论及建议

理论分析结果表明,从钢轨动弯应力、钢轨位移、轨道刚度和轨道动力学响应等方面分析,当扣件间距从从600 mm扩大到1 200 mm时,对轨道的状态及列车运行的舒适性影响较小。借鉴德国“二次弯沉”的概念和日本“钢轨挠度增量”的概念分析扣件间距,为提高列车运行的安全性和舒适性,建议高速铁路的扣件间距一般不宜超过687 mm,桥梁地段当受梁缝的限制时可适当放宽,考虑到我国无砟轨道连续采用超过650 mm 扣件间距无高速条件下的运营考验,建议对其进行专项测试,同时加强对轨道状态(如钢轨磨耗情况)的观测,以进一步分析二次弯沉和钢轨挠度增量对列车运行的影响。

[1] 李志红.城际轨道交通桥梁梁端扣件节点间距研究[J]. 铁道工程学报,2009(8):64-67.

[2] 王其昌.无砟轨道钢轨扣件 [M].成都:西南交通大学出版社,2006.

[3] 赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006.

[4] 段玉振,张丽平,杨荣山.城际高铁各种运行速度下扣件刚度的选取研究[J]. 铁道建筑,2012(3):103-106.

[5] 邱金帅,蔡小培,安彦坤.扣件间距对无砟轨道动态轨距的影响[J]. 铁道建筑,2011(8):106-108.

[6] 杨艳丽.WJ-7、WJ-8型扣件纵向阻力现场试验与研究[J].铁道标准设计,2010(2):51-52.

[7] 铁道部科技信息研究所.整体轨道的支点刚度[J].译自《ZEV+DET》.北京:铁道部科技信息研究所,1999.

[8] 陈小平,王平.时速350 km客运专线无砟道岔的合理轨道刚度研究[J].铁道标准设计,2010(3):1-3.