半主动式钻井绞车升沉补偿系统

2013-01-15黄鲁蒙张彦廷张磊刘美英

黄鲁蒙,张彦廷, ,张磊,刘美英

(1. 中国石油大学(华东)机电工程学院;2. 浙江大学流体传动及控制国家重点实验室)

0 引言

升沉补偿装置是保障海洋浮式钻井正常工作、提高工作效率的重要装备之一,其综合性能直接影响海洋石油的开采成本[1-3]。绞车升沉补偿是对钻柱进行升沉补偿的一种方式,具有传动简单、设备重心低、结构紧凑、占用空间少的优点[4-5]。目前,国外仅有美国NOV公司将1款主动式补偿绞车产业化[6],国内既没有厂商生产绞车升沉补偿装置,也未见相关研究报道。主动式补偿绞车虽然具有较高的补偿精度,但能耗较高,因此,本文在主动式补偿绞车的基础上,研究半主动式绞车升沉补偿系统,既保持较高的补偿精度又降低能耗。首先对半主动式绞车升沉补偿系统的结构与参数进行设计,提出双层闭环控制方案,针对外层变频控制系统设计内模PID(比例-积分-微分)鲁棒位移控制器,然后通过内模PID控制器非线性仿真和模拟实验分析本文设计的绞车升沉补偿系统的可行性。

1 结构设计

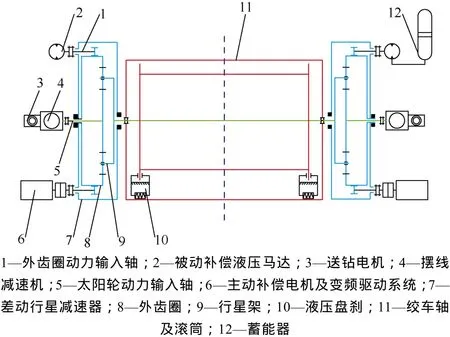

图 1为本文设计的半主动式绞车升沉补偿装置结构示意图。采用两输入一输出的差动行星减速器作为传动机构,主动补偿电机与被动补偿液压马达驱动外齿圈进行升沉补偿,送钻电机驱动太阳轮进行自动送钻,行星架与绞车输出复合运动,实现运动的解耦控制。PLC(可编程逻辑控制器)一方面采集平台升沉信号,控制主动补偿电机带动差动轮系外齿圈正反向转动补偿平台的升沉运动,一方面采集钻井压力信号,控制送钻电机驱动太阳轮转动实现自动送钻。蓄能器通过被动液压马达承担钻柱的部分载荷,利用液气弹簧特性,对钻柱重力势能进行周期性的存储与释放(平台上升时存储能量,平台下降时释放能量),从而降低升沉补偿装置的能耗。

图1 半主动式绞车升沉补偿装置结构图

半主动式升沉补偿绞车的主要设计参数为:最大补偿载荷350 t,最大钩载9 000 kN,主滚筒直径2 000 mm,主滚筒长度2 048 mm,钢丝绳直径48 mm,滚筒最大转速245 r/min。此外,设置4台功率1 100 kW的变频电机和12台额定功率563 kW的马达,主刹车为液压盘刹,游车滑轮数为7,天车滑轮数为8。

2 系统建模

半主动式海洋钻井绞车升沉补偿系统主要包括PLC控制系统、信号检测系统、电液联合驱动系统、机械传动系统、钻机起升系统5个子系统(见图2)。

系统建模时进行必要的简化:①忽略电气元件、传感器元件的电磁瞬变过程与延时特性;②忽略液压系统油液的可压缩性与泄漏;③忽略机械传动过程中的摩擦与阻尼;④只考虑井架-钢丝绳-钻柱弹性系统垂直方向的振动,假设钻铤、游车、天车、大钩等钻机部件为刚性体[7-8]。

图2 半主动式绞车升沉补偿系统控制框图

根据以上假设,采用质量集中法,将电液传动与驱动系统向电机轴折算为一个当量质量(折算转动惯量为Jε),将钻机游动系统与钻柱也简化为一个当量质量Mz;按照能量守恒原则将井架与钢丝绳的刚度向绞车快绳侧折算为Cn。

2.1 电液驱动环节

三相异步电动机转速、扭矩线性化模型[9]为:

将蓄能器的气体状态方程在工作点处进行线性化,得到流量方程:

液压马达与蓄能器的流量连续性方程为:

2.2 机械传动环节

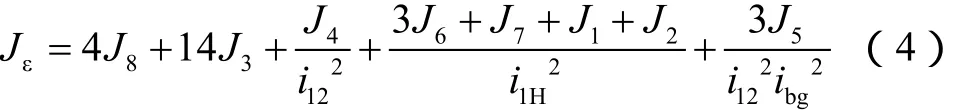

根据能量守恒原则将差动行星减速器与绞车轴、滚筒体的转动惯量向电机轴进行折算:

根据功率守恒原则进行负载转矩折算:

绞车多轴拖动运动方程:

2.3 钻机起升系统负载动力学方程

补偿负载系统的井架、死绳、快绳并联,与游绳串联,其组合刚度为:

按照能量守恒原则将井架与钢丝绳的刚度向绞车快绳侧进行折算:

快绳拉力为:

负载动力学方程:

2.4 系统闭环传递函数

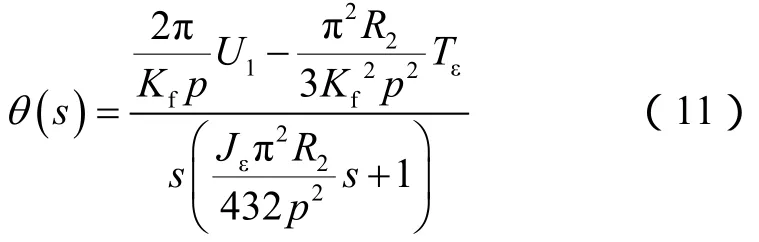

为了便于进行频率域分析与控制器设计,对(10)式进行拉氏变换,将负载扭矩变化与被动马达扭矩变化作为干扰信号,忽略电机摩擦与阻尼,求得补偿电机轴运动角位移为:

带入参数,求得系统闭环传递函数:

3 内模PID控制器设计

绞车升沉补偿系统是一个大惯性时变调速系统,被控对象具有非线性、大滞后等特点。此外,升沉补偿与自动送钻过程还受到地质参数、水力参数、机械摩擦、钢丝绳振动等因素的影响。为了提高补偿控制系统快速跟踪能力、鲁棒性及适应性,采用外环大钩位移闭环与内层带PG(旋转编码器)矢量控制闭环的双层控制方案(见图3)。

图3 控制方案示意图

传统PID与模糊智能控制依靠工程经验,具有随意性和不确定性。内模控制(IMC)是一种基于被控系统数学模型的新型控制策略,其结构简单、鲁棒性与抗干扰能力强[10]。内模PID控制器具有内模控制的优点,并且参数整定方便、系统快速性与鲁棒性关系明确[11]。

图4为内模等效反馈控制结构[12],r、u、y、d分别表示控制系统输入、控制器输出、控制系统输出、干扰信号,z为y经过系统采样后变换成的信号,C(s)为内模控制器,P(s)为被控对象模型,M(s)为被控对象内部模型,D(s)为干扰信号对系统输出的影响,Ce(s)为等效反馈控制器。

图4 内模控制结构

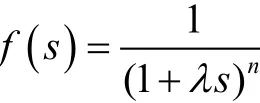

内模控制器:

其中

取一阶滤波器,则内模等效反馈控制器:

鲁棒稳定条件[13]:

其中

根据(11)式可知系统开环不稳定,进行单位反馈闭环镇定,被控对象:

模型匹配时,求得等效反馈控制器:

(17)式中含有比例、积分与微分环节,因此内模控制与PID控制方法具有等效性,可以得到等效PID控制器参数。通过调节 λ值,可以调整系统的动态性能与鲁棒性。

建立内模PID控制的传递函数线性仿真模型,针对模型匹配与模型失配(假设压频转换系数 Kf提高20%,加入忽略的变频器一阶惯性环节1/(1+0.05s))两种情况,分别调节λ为0.10、0.05、0.02,得到系统阶跃响应(见图5)。结果表明:内模控制在模型匹配与模型失配情况下的稳态偏差均为零,λ越小动态性能越好、抗干扰能力越强,但λ过小会导致系统不稳定,调节λ时,要权衡系统鲁棒性与快速性两方面的要求。

图5 内模PID阶跃响应

4 系统验证

4.1 内模PID控制器非线性仿真

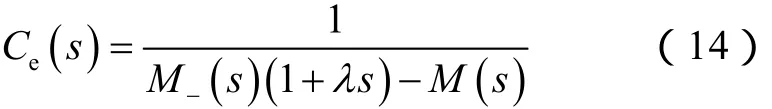

为了验证半主动式海洋钻井绞车升沉补偿系统的补偿效果,考虑各种非线性因素及传动效率,建立了非线性时域仿真模型。针对万米钻柱进行补偿,最大补偿位移为7.62 m,补偿周期为12 s,最大补偿载荷为350 t。采用内模PID控制器,取λ为0.05。仿真结果(见图6)表明:补偿后大钩位移稳定在−0.22~0.22 m,补偿率达到95%,补偿效果良好。

图6 内模PID补偿曲线

4.2 实验研究

为了验证绞车升沉补偿系统的可行性,根据相似理论[14]及工程经验搭建了小功率钻机起升系统实验台(见图7),主要包括升沉补偿模拟液压缸、负载模拟液压缸、绞车驱动与传动装置(减速器、绞车、变频电机)。

图7 小功率钻机起升系统实验台原理图

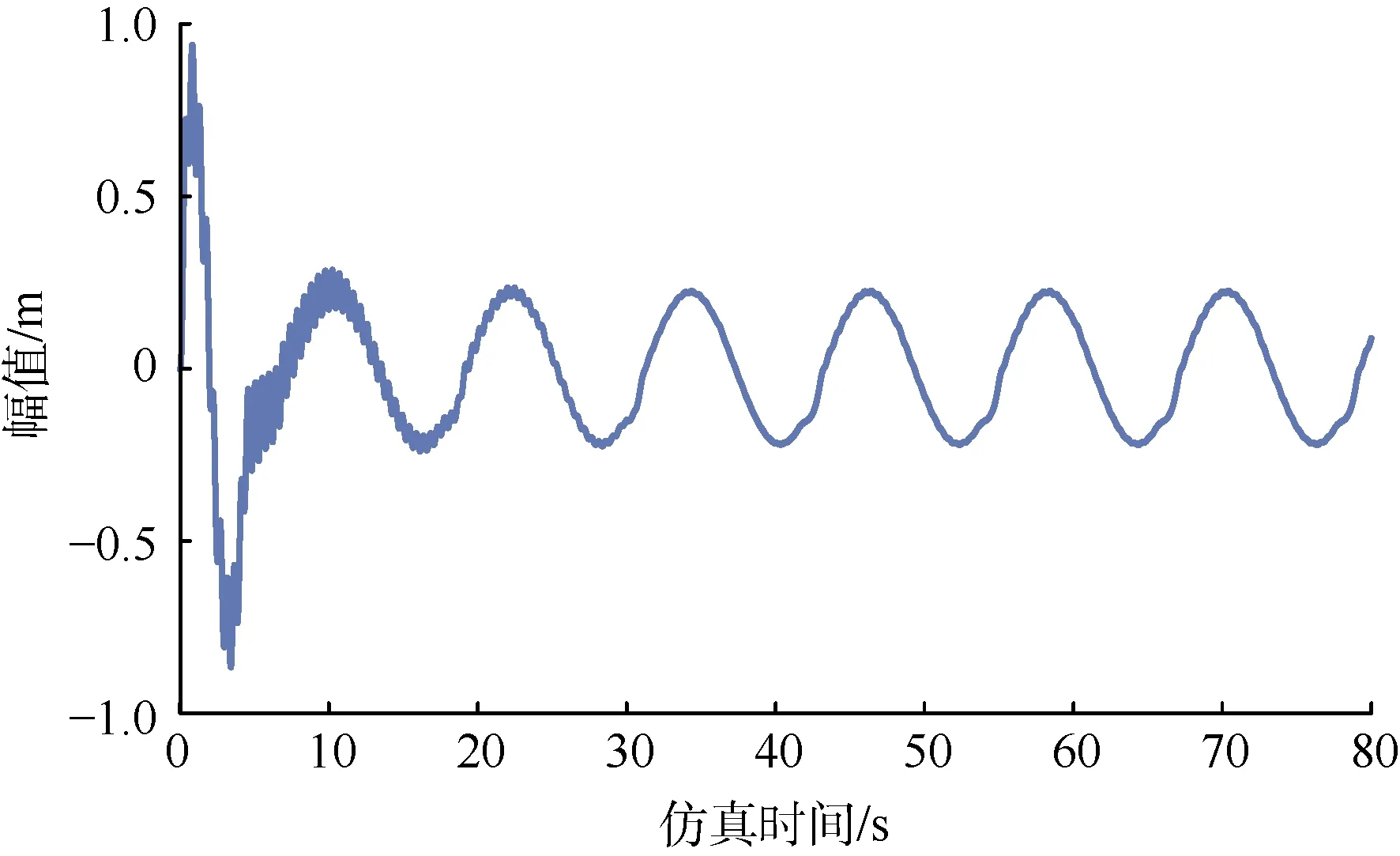

利用小功率钻机起升系统实验台,针对大钩补偿位移3.6 m、补偿周期15 s、钩载0.5 t的条件进行实验。实验结果(见图8)表明:补偿率达到90%以上,外层内模 PID控制器在时变扭矩干扰下具有较好的动态性能,本文设计的绞车升沉补偿系统具有可行性。

图8 实验曲线

5 结论

本文设计的半主动式绞车升沉补偿系统采用差动行星齿轮系作为传动机构,实现了升沉补偿与自动送钻两种运动的解耦控制;气液转换器通过被动补偿液压马达承担钻柱的部分静载荷,主动补偿电机克服运动补偿过程中的其余载荷,降低了系统能耗。

系统建模时,采用质量集中法和能量守恒原则对系统进行了简化,求得了液压马达与蓄能器的流量连续性方程、绞车多轴拖动运动方程、钻机起升系统负载动力学方程、系统闭环传递函数等。

提出了外环大钩位移闭环与内环电机转速闭环的双层控制方案,设计了外层内模PID鲁棒位移控制器,内模控制在模型匹配与模型失配情况下的稳态偏差均为零,滤波器时间常数越小动态性能越好、抗干扰能力越强。

通过非线性时域仿真与实验研究对系统进行了验证。结果表明:仿真模拟和实验研究的补偿率均在90%以上,补偿效果良好,系统具有可行性。

符号注释:

Jε——电机轴折算转动惯量,kg·m2;Mz——补偿负载当量质量,kg;Cn——钢丝绳折算刚度,N/m;Tn——电机输出扭矩,N·m;Kf——变频器压频转换系数;U1——电机电压,V;np——电机转速,r/min;k——电机极对数;R2——折合到定子侧的转子每相电阻,Ω;q——蓄能器流量,m3/s;p——蓄能器实际压力,MPa;t——时间,s;p0——蓄能器平衡位置工作压力,MPa;V0——蓄能器平衡位置工作体积,m3;Vp——液压马达排量,m3/r;i12——差动减速器外齿圈啮合传动比;i1H——电机轴到行星架传动比;ibg——行星轮与内齿圈自转啮合传动比;J1——滚筒轴转动惯量,kg·m2;J2——滚筒体转动惯量,kg·m2;J3——外齿圈小齿轮转动惯量,kg·m2;J4——外齿圈转动惯量,kg·m2;J5——行星轮自转转动惯量,kg·m2;J6——行星轮公转转动惯量,kg·m2;J7——行星架转动惯量,kg·m2;J8——电机轴转动惯量,

kg·m2;Tε——负载折算转矩,N·m;P12——快绳拉力,N;v——快绳速度,m/s;C1——负载系统组合刚度,N/m;Z——游绳根数;Cs——钢丝绳刚度,N/m;Cd——井架刚度,N/m;ηy——游动系统效率;G0——升沉补偿静载荷,N;Xs——钢丝绳伸长量,m;Kd——万米钻柱的当量刚度,N/m;c——钻井液阻力系数;Xh——大钩绝对位移,m;θ(s) ——补偿电机轴运动角位移,rad;s——最大补偿位移,m;r——控制系统输入;u——控制器输出;y——控制系统输出;d——干扰信号;C(s) ——内模控制器;P(s) ——被控对象模型;M(s) ——被控对象内部模型;D(s) ——干扰信号对系统输出的影响;Ce(s) ——等效反馈控制器;f(s) ——低通滤波器;M−(s) ——内部模型最小相位系统;λ——滤波器时间常数;n——滤波器阶次;Δ(s) ——建模误差。

[1] 方华灿. 海洋钻井船升沉补偿装置的设计[J]. 石油矿场机械,1976(5): 25-37.Fang Huacan. The design of heave compensation equipment of ocean drillship[J]. Oil Field Equipment, 1976(5): 25-37.

[2] 姜浩, 刘衍聪, 张彦廷, 等. 浮式钻井平台主动式钻柱升沉补偿装置设计[J]. 石油学报, 2012, 33(3): 483-484.Jiang Hao, Liu Yancong, Zhang Yanting, et al. Design for an active drill-string heave compensation system of the floating drilling platform[J]. Acta Petrolei Sinica, 2012, 33(3): 483-484.

[3] 鞠少栋, 畅元江, 陈国明, 等. 深水钻井隔水管连接作业窗口分析[J]. 石油勘探与开发, 2012, 39(1): 105-110.Ju Shaodong, Chang Yuanjiang, Chen Guoming, et al. Envelopes for connected operation of the deepwater drilling riser[J]. Petroleum Exploration and Development, 2012, 39(1): 105-110.

[4] 任克忍, 沈大春, 王定亚, 等. 海洋钻井升沉补偿系统技术分析[J]. 石油机械, 2009, 37(9): 125-128.Ren Keren, Shen Dachun, Wang Dingya, et al. Technical analysis of ocean drilling heave compensation system[J]. China Petroleum Machinery, 2009, 37(9): 125-128.

[5] 张彦廷, 黄鲁蒙, 刘美英, 等. 海洋浮式钻井平台绞车升沉补偿装置: 中国, 201210183442.5[P]. 2012-09-26.Zhang Yanting, Huang Lumeng, Liu Meiying, et al. Drawworks heave compensation device of offshore floating drilling platform:China, 201210183442.5[P]. 2012-09-26.

[6] National Oilwell Varco. Product data sheet: AHD-750-5750-63-82-10.5 active heave drilling drawworks[EB/OL]. [2012-11-10].http://apps.nov.com/GetDocument/getDocument.aspx?doc=RVNBkP gFk9ZJNbGbtdv9OdldxssPKfM34/sPYFUfdzXkL0pSrgEuyjUfYgcU 83C5qZkEexpUxq6VzP8DlEoEmPV16H+Vi6r08CT+KqB/DBYQ3e abbKbdx6U56DHtJivm.

[7] 胡军, 唐友刚, 李士喜. 海洋钻机井架振动检测及评估: 以ZJ50/3150DB钻机为例[J]. 石油勘探与开发, 2013, 40(1): 117-120.Hu Jun, Tang Yougang, Li Shixi. Vibration test and assessment for an ocean drilling rig derrick: Taking the ZJ50/3150DB drilling rig as an example[J].Petroleum Exploration and Development, 2013, 40(1): 117-120.

[8] 刘庆. 交流变频电驱动钻机起升系统仿真研究[J]. 石油矿场机械,2011, 40(2): 10-15.Liu Qing. Preliminary study on simulation for oil drilling rig hoisting system of AC conversion electric driven drilling rig[J]. Oil Field Equipment, 2011, 40(2): 10-15.

[9] 陈伯时. 电力拖动自动控制系统[M]. 北京: 机械工业出版社, 2005.Chen Boshi. Electricity pull automation control system[M]. Beijing:China Machine Press, 2005.

[10] Garcia C E, Morari M. Internal model control: A unifying review and some new results[J]. Ind. Eng. Chem. Process. Des. Dev., 1982,21(2): 308-323.

[11] 龚晓峰, 高衿畅, 周春晖. 时滞系统 PID控制器内模整定方法的扩展[J]. 控制与决策, 1998, 13(4): 337-341.Gong Xiaofeng, Gao Jinchang, Zhou Chunhui. Extension of IMC tuning of PID controller parameter[J]. Control and Decision, 1998,13(4): 337-341.

[12] 魏乐. 面向工业过程的 IMC-PID 控制器设计[J]. 华北电力大学学报, 2003(3): 53-56.Wei Le. Designing of IMC-PID controller for industrial processes[J].Journal of North China Electric Power University, 2003(3): 53-56.

[13] 赵志诚, 文新宇. 内模控制及其应用[M]. 北京: 电子工业出版社,2012: 18-40.Zhao Zhicheng, Wen Xinyu. Internal model and its application[M].Beijing: Electronic Industry Press, 2012: 18-40.

[14] 杨俊杰. 相似理论与结构模型试验[M]. 武汉: 武汉理工大学出版社, 2005: 10-50.Yang Junjie. Similarity theory and structural model test[M]. Wuhan:Wuhan University of Technology Press, 2005: 10-50.