1000MW级汽轮发电机定子铁路运输研究总结

2013-01-13谢玉增付长虹郑龙泰梁洪涛王建忠

谢玉增,付长虹,郑龙泰,梁洪涛,王建忠,牟 松,陈 斯

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

前言

汽轮发电机的容量与定子的重量及横断面尺寸密切相关,伴随着容量的提高,定子的重量及横断面尺寸都要增大,对于1000MW级汽轮发电机定子,重量一般要达到420 t以上,直径超过4100 mm,超出常规货物运输极限,归属长大货物,运输难度极大,这里不仅面临是否有适合的运输车辆的问题,更大的困难在于道路与桥梁、隧道的承载能力或限界问题;公路、铁路甚至水路接力运输,小至道路桥梁临时加固,临时拆除沿途建筑设施,大到需要修建桥梁码头甚至开辟新线路,浩繁的工程要地方政府或国家机关出面协调,涉及规划投资等一系列问题。

欧美发达国家在开发1000MW级汽轮发电机项目时同样面临该问题,并为此付出艰辛的努力,致力于解决超重超限物资的铁路运输,在解决了国家重点项目所需的大件运输的同时,也促进了铁路超重超限物资车辆技术水平的长足发展以及道路桥梁设施的及相关规范标准的建设和更新发展。该问题在中国境内更为严峻,有两方面原因:一是中国能源策略仍然以火电为主,大规模的1000MW级汽轮发电机项目需求是以往发达国家所不及的;其二,国内铁路道桥建设及相关标准对大车运行不利,限制了大件货物运载极限。中国铁路从80年代初期开始运用钳夹车运输600MW汽轮发电机定子,运输车辆不断完善,自重不断降低,D38钳夹车在项目研究实施初期是国内铁路适合汽轮发电机定子运输的最大车辆,核定最大承载能力为380t,专门为此项目开发配备的DQ45钳夹车核定最大承载能力为450 t,但运输管理部门对超重等级的控制也日渐严格,目前只允许一级超重等级的运输,DQ45钳夹车在一级超重等级时的承载能力为408 t,桥梁现状及运输管理问题限制了车辆的实际承载能力。

铁路运输安全快捷、费用低,解决定子铁路运输对制造企业扩大市场范围、提高经济效益有积极意义。哈尔滨电机厂有限责任公司从2006年开始就1000MW级汽轮发电机定子铁路运输进行专项研究,依托华能沁北 2X1000MW 超超临界汽轮发电机组项目,该专项研究技术得以实施和验证,应用该技术设计制造的两台发电机定子分别于2010年10月及2011年2月通过铁路运输安全到达目的地,如图1所示。装车及运输过程实时监控数据与设计值对比分析表明,运输相关的结构设计达到预期要求。

1 分体运输方案

解决大容量发电机定子运输问题可以采用内外机座设计,已有成熟的经验,将发电机定子机座设计成内、外两部分,在工地进行内外机座的插装等工作,内定子的尺寸与重量都较同容量的整体定子小,降低了运输难度,在本项目研究初始阶段,中国铁路相关部门已着手进行1000MW内定子铁路运输准备工作,且已成功实施,铁路部门为此专门研制配备了 DA37型凹底运输车。

内定子虽有较整体定子运输尺寸小重量低的优点,但在后续现场施工需专用工艺装备及搭建临时厂房,在简陋工艺装备条件下的组装精度控制、绝缘系统的保护、施工的组织与施工周期控制、现场施工时间较整体定子明显延长等一系列问题,制造厂和用户必须对此付出努力和让步。

图1 1000MW超超临界汽轮发电机定子铁路运输

2 1000MW汽轮发电机定子整体运输方案

从保证发电机性能以及施工周期等全方位考虑,采用定子整体运输仍是最佳选择,绝缘性能是影响发电机可靠性的关键问题,在制造厂内完成定子全部装配过程能更好的保证发电机性能,也方便在运输和储存过程的防护工作,能够最大限度保证产品质量并缩短现场施工周期,充分满足户利益需求;对于制造厂也有利于降低生产成本和运输成本。

铁路的建筑接近限界、曲线半径、轴载荷、道桥活载荷、车辆设计规范等技术条件制约了大车的设计,使车辆的承载能力不能无限制的提高,一些特定长度的桥涵成为过桥限制门限,使车辆与货物的总重最大允许值被限定,在此条件约束下,减重成为发电机定子及车辆的共同问题,这是1000MW汽轮发电机定子实现整体铁路运输的关键所在。

长大货物运输车辆结构形式有较强的针对性,汽轮发电机定子断面阔大,自身刚强度高,适合采用钳夹车运输。鉴于车辆与发电机定子的接口参数的合理性关系到车辆和发电机定子能否重量最小,更关系到运输安全,技术协调工作贯穿车辆及发电机整个设计过程,发电机机座与运输工具在运输工况应力计算分析比照车辆相关标准考核,这对设计的进行及保障运输安全都是至关重要的。

1000MW发电机定子铁路运输方案确定为采用整体定子运输方案,发电机定子运输工具(与钳夹车的连接接口)采用运输端盖形式,针对运输端盖存在耳板根部应力集中问题和定子机座大幅度减重引起刚强度降低问题,采用承载顶部盖板和底部预应力直联拉杆结构。接口关键数据经与车辆设计部门协调研究,钳夹宽度为2000mm,高度为3150mm,车辆重量205t,发电机定子连同运输工具总重不超过 408t,在此条件下过桥超重指标为一级超重,既有线路上过桥不需要进行临时加固。

在保证发电机性能的基础上,控制断面尺寸和重量是先决条件,这里还涉及到新结构对发电机长期运行振动的影响、通风问题、制造工艺问题的研究与权衡,这些问题不在本文论述范围。

2.1 定子相关结构

为最大限度降低重量、缩小断面尺寸,并兼顾通风结构的要求,定子机座断面形状非同以往结构,设置在机座底部的外附轴向通风道以及冷却器罩内的轴向通风道夹层替代了以往结构铁心背部的轴向通风道,这种断面结构形式可以使1000MW机座最大宽度控制在3840mm,(600MW机座为4000mm),有利于通过性能,降低了运输过程技术操作难度,如图2所示。新结构相关的制造工艺也是制约因素,最终方案折中权衡了所有相关要求及条件。

图2 1000MW超超临界汽轮发电机定子机座

根据发电机运行及定子铁路运输受力工况分析,定子机座采用345 MPa等级钢板,机座底部的外附轴向通风道加强了机座底部的刚强度,降低定子铁路运输工况平均应力,顶部有保护盖板结构辅助加强,除去局部大应力位置,1000MW 机座整体应力符合铁道车辆强度设计及试验鉴定规范中关于金属零件许用应力的规定。

2.2 运输端盖

运输过程中,发电机定子、运输端盖以及连接结构与钳夹车的钳夹梁共同形成承载结构,直接关系到运输安全,分析论证必需严谨可靠,研究过程采用有限元辅助分析(静力分析)优化结构方法,高强钢的选用充分权衡焊接性能,在焊料选材、焊接工艺过程严格控制,采用超声波冲击强化工艺提高关键焊缝耐疲劳性能,确保运输安全。

运输端盖的重量也必须严格控制,为此端板没有采用大面积的厚钢板,取而代之的是井字加强框架结构,耳板是关键受力部位,根据应力分布规律在不同位置采用不同厚度,虽然承担的运输重量比以往更大,但运输端盖自身重量却较以往结构更轻,抗弯刚度更高,也使连接螺栓受力分布较以往结构更均匀;连接螺栓大部分利用发电机端盖把合孔,在受力集中的区域布置了运输端盖专用螺栓孔,这些螺栓孔的分布由有限元辅助分析优化,连接整体性、总体结构应力分布合理以及实际操作便利性都得到权衡。

运输端盖的耳板销孔部位是与钳夹车铰接的关键受力部位,此处承担传递机座重力以及铰接附加力,在该运输方案下每侧耳板分别达到120t和 448t, 该处的材料许用应力有严格的要求,经有限元分析表明,最终结构耳板R150圆弧部位最大Von.Mises应力值为212.2MPa,如图 3所示,采用高强度可焊接钢板, 许用应力参考铁道车辆强度设计及试验鉴定规范中关于金属零件的有关规定。

图3 运输端盖耳板R150圆弧部位Von.Mises应力分布

2.3 连接螺栓及拉杆

采用贯穿拉杆连接汽、励两端运输端盖,在装车前施加预紧力,由捶头式凹球面拉杆座直接与耳板底部延伸结构接触,形成母材铰接传力结构,避免焊接结构承受高应力,该结构也避免了无拉杆结构在耳板与端板焊接区域的高应力区现象。凹球面拉杆座与凸球面垫圈形成自调心结构,使贯穿拉杆受力状态简化为二力杆,避免承受弯矩附加应力,提高使用强度。

上述做法可以有效降低运输端盖和机座危险部位的应力和连接螺栓应力,有利于保证运输安全,部分拉力通过贯穿拉杆直接传输,降低定子与运输端盖连接螺栓的受力,保证连接压力和整体性。贯穿拉杆和螺母的材料为锻造高强钢,许用应力及要求按钳夹车的钳夹梁相关要求执行。

贯穿拉杆以及螺母、连接螺母、球面垫圈组的结构设计同样围绕减轻自重及降低结构应力集中进行,拉杆两端采用的螺纹小径大于拉杆母体直径,降低螺纹部位的危险应力。出于制造以及运输完成后工具回送便利考虑,贯穿拉杆采用分段结构。

结构细节及总体布置同样要顾及装拆操作工艺性,包括装车前以及到达现场条件下的拆卸操作,贯穿拉杆装车前的预紧力数值较大,专门设计的液力拉伸器在操作便利性和预紧力数值控制准确性方面同样优秀。

3 分析验证结果及存在问题

两次运输运行途径相同,全程约2378公里,跨及哈尔滨、沈阳、北京、济南、郑州五个铁路局,时间皆处于对材料性能不利的严寒季节,特别是在哈局管内,关键结构的耐低温性能得到验证,根据两次装车及运输过程的监测数据统计结果,结构设计达到预期要求,定子机座、运输端盖、贯穿拉杆等形成的运输状态承载主体结构具有足够的安全裕度,能够满足安全要求,操作实施方便合理。

运输实时监控数据分析表明,通过道岔有害空间以及曲线的外轨大超高产生侧倾引起的附加载荷对连接螺栓、贯穿拉杆以及运输端盖的动载荷都有不同程度的影响,是运输安全的不利因素。

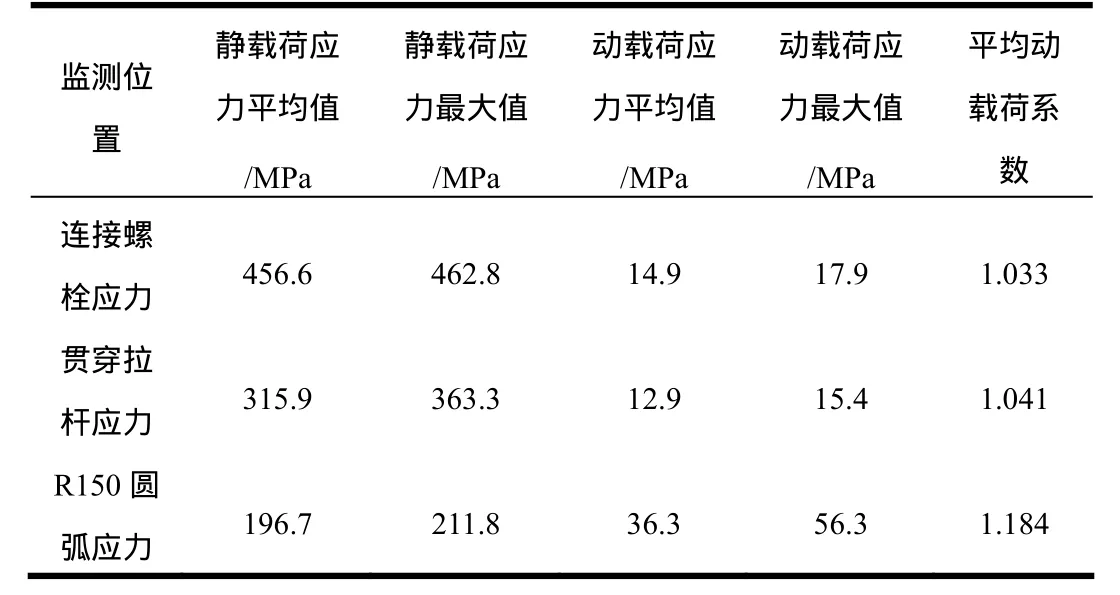

两次运输关键部位监测统计数据(见表1和表2)比较结果证明,不同结构部位的动载荷系数是不同的,连接螺栓和贯穿拉杆有较大预紧力的部件受动载荷影响相对较小,按分析计算中统一的动载荷系数1.3进行势必造成安全裕度冗余,1000MW 级汽轮发电机定子铁路运输是在现有运输条件下的极限设计,所有结构的设计都囿于自重的控制,动载荷系数细微的变化都可能导致总重量超过极限,合理的动载荷系数的选取对设计工作至关重要。

计算机运算速度的提高使有限元辅助分析网格更加细化,可以显现细微结构的局部应力状态,相关规范在材料许用应力方面要求应进行修正。大车的运用条件不同于常规车辆,运行时间短,不存在疲劳问题,用常规车辆标准考核大车的设计势必严重制约其发展,借鉴德国等发达国家在这方面的经验制订切合实际的考核标准对提高中国铁路大件货物最大运载极限是关键问题,这同样关系到运输端盖的合理设计。

表1 第一次运输关键部位监测统计数据表

表2 第二次运输关键部位监测统计数据表

4 总结及展望

定子运输是1000MW级汽轮发电机设计必须关注的问题,忽视该问题将给后续工作带来一系列棘手的问题,沁北项目1000MW超超临界汽轮发电机定子整体铁路运输是发电机生产厂、车辆制造厂、铁路运输执行部门联手协作,从方案设计阶段开始进行技术交流、探索创新的成功尝试,刷新了中国铁路发电机定子运输能力的极限值,为此项目设计制造的钳夹车的自重系数等关键技术指标已达到国际先进水平,发电机定子也是同容量最轻的(378t),是唯一可以在中国铁路实施整体运输的1000MW级发电机定子。

如此偏重于运输的约束条件研究设计发电机定子在发电机制造业是首次,诸多创新结构获得多项国家发明专利及实用新型专利,这些创新结构都是围绕降低机座总重、断面尺寸,适应铁路道桥建设现状,满足运输安全系数这个基本要求进行的。 以目前国内车辆、道路桥梁的实际情况以及超限等级计算方法、运输超限等级的控制允许情况分析,1000MW 汽轮发电机的内定子、整体定子都已达到或接近现有运输车的实际能力极限,即使铁路相关部门允许二级甚至超级超重运行,目前的车辆也无法满足更大容量定子的运输重量需求;车辆进一步降低自重,运输操作及相关标准允许门限、新的活载标准的实施以及开发新的运输承载方式是解决足更大容量汽轮发电机定子铁路运输的关键。

大件运输支持国民经济关键项目的实施,运输工作对大件运输的能力及技术发展又有巨大的促进作用,跨行业的技术交流与进一步探讨沟通至关重要。

[1] 梁洪涛.1000MW 级汽轮发电机定子铁路整体运输方案研究 [J].大电机技术, 2008, (3).

[2] 张进德等.中国铁路长大货物运输[M].中国铁道出版社, 2001.

[3] 田葆栓等.中国铁路长大货物车使用手册[M].中国铁道出版社, 2005.