美国新一代多用途驱逐舰DDG-1000工程控制系统分析

2013-01-11,,,,

,,, ,

(中国船舶重工集团公司第七〇三研究所,哈尔滨 150078)

美国海军新型多任务驱逐舰朱姆沃尔特(DDG-1000)预计2012年底下水,2014年服役。作为美国海军21世纪的重点项目,DDG-1000上采用了诸多先进技术,其任务系统的结构与上一代驱逐舰DDG-51相比,有了非常大的改进,以最佳人员配置为目标,推动舰船的系统设计到达了空前的自动化水平。整个船舶控制系统(SCS)采用分层结构保证了舰船的机动性和作战能力。在船舶控制系统中,用于工程设备的高度先进和综合的控制系统,被称为工程控制系统(ECS),DDG-1000的工程控制系统比美国其它任何成熟的海军水面舰艇的机械控制系统(MCS)更加复杂。

DDG-1000的工程控制系统包括综合电力系统(IPS)、辅助控制系统(ACS)和自动损管(ADC)系统3个子系统,研究工程控制系统有助于更好地理解DDG-1000的自动损管系统。此外,由于DDG-1000项目与CVN 21项目基本同步,二者的很多设备是通用的,设计理念是相通的,研究DDG-1000的工程控制系统对研究CVN 78(CVN 21首舰)的机械监控系统有很好的借鉴作用[1]。

1 DDG-1000项目介绍

1.1 项目综述

DDG-1000“朱姆沃尔特”级驱逐舰是美国海军下一代多任务的水面战舰。该舰上的控制系统是美国海军已经研制的最先进的控制系统,为了实现DDG-1000的最佳人员配置目标,控制系统中采用了大量先进的智能设备。

DDG-1000的船舶整体架构由多个层次组成:第0层为操作环境(Operational Context);第1层为平台环境(platform context);第2层为分割环境(segment context),分割环境包括C4I系统分割、战斗系统分割和船舶系统分割等;第3层为要素环境(element context);第4层为组件环境(component context)。

DDG-1000项目的重点是系统设计和通过使用工程开发模型(EDM)来降低研制风险。该舰的船体机电(HM&E)系统中最受关注的两个工程开发模型是综合电力系统模型和自动灭火系统模型。

1.2 船舶控制系统和工程控制系统的构成

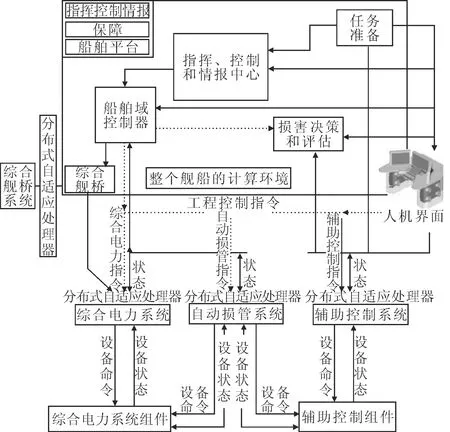

图1是DDG-1000的任务系统结构图,包括工程控制系统(ECS)、损害决策和评估(DDA)系统、综合舰桥系统(IBS)、航海系统(NSC)和光电监控(ESV)系统以及船舶域控制器(SDC)。船舶域控制器的主要用途是从更高级别的指挥与控制系统接收任务并将其翻译成指令并发给船舶控制系统。本文重点研究工程控制系统。

图1 DDG-1000的任务系统

工程控制系统的设计团队分为硬件和软件2个组。软件组的主要工作内容是3个软件集合的设计,这3个软件集合分别为综电力系统控制集合(MIPS)、辅助控制集合(MACS)和自动损管集合(MADC)。

2 工程控制系统

2.1 工程控制系统结构

舰上多个“域”为操作需求文档(ORD)中最高等级船舶操作规范提供合理的分解。这些“域”对集中区域的相关功能进行分解,例如,船舶系统分割被分解成结构系统、综合电力系统、辅助系统、损管系统和其它要素。这些要素被定义为一组组件级硬件和软件需求,并被进一步分组和分解成易管理的部件,这种分解被称为承包商工作分解结构或CWBS。本文重点研究船舶控制系统的要素中工程控制系统部分的机械控制自动化,它被设计用来实现作战需求文件中对DDG-1000的人员配置要求。对于软件,承包商工作分解结构将分割分解为要素,同时进一步分解为组件。

然而,为了能充分理解工程控制系统控制功能,与船舶系统分割域外的一些特殊功能的相关性也必须考虑。在DDG-1000上的自动化层次中,最高级别的控制指令从指挥、控制和情报(CCI)系统要素中的软件发出,跨越分割进入船舶控制系统要素。另外,DDG-1000的人机界面(HCI)位于人机接口架构(HII)要素(位于全船计算环境架构(TSCE-I)系统分割中)中,向包括指挥、控制和情报(CCI)系统和船舶控制系统在内的许多应用提供人性化操作界面。值得注意的是,软件功能的层次结构与承包商工作分解结构不同。关于这类交叉的域的接口还有一些其他的例子,在本文中将会进一步讨论[2]。

2.2 软件层次结构

在软件层次结构中,指挥、控制和情报系统与船舶域控制器之间,以及船舶域控制器与工程控制系统之间接口的抽象概念上的层次按照固有的功能划分。指挥和控制系统通过综合舰船计划(ISP)在任务层定义了舰船的需求,这使得一系列的任务被发送到舰船的各个域中去。船舶域控制器对域内组件有更加详细的了解,为了实施需要的预定义行为,域控制器将为下一层级软件组件生成更加详细和精确的后续指令。在船舶控制中这些指令被工程控制系统完整接收,并被进一步分解成I/O(模拟量,开关量和串行的)监控活动,这些监控活动遍布在工程控制系统控制下的船体机电系统中。当ECS指令是从船舶域控制器接收时,工程控制系统工作为自动模式,当这些指令来自人机界面时,工程控制系统工作为远程手动控制模式。在工程控制系统下面的设备层有多个响应工程控制系统发出的命令含有嵌入式控制器的系统。设备层的复杂性和能力有所不同,但在有些情况下非常复杂(例如,发电机负载分配、燃气轮机控制、设备和系统的自我保护和安全功能等)。

从指挥、控制和情报系统发出的信息以任务的形式被执行多种功能的船舶域控制器接收。船舶域控制器的功能包括指定可能发生冲突或者不能同时执行的任务的优先权和分解上一层级的舰船活动。船舶域控制器能提供特殊的系统状态限制和/或异常,能提供预期的船体机电系统的需求和/或负荷的指示,这些指示是成功执行舰船任务所必需的。图2显示了指令和状态活动的界面。

图2 DDG-1000的控制分层

2.3 全船计算环境

DDG-1000通过一个全船计算环境减少集成工作并获得跨越多个域的通用模式优势。全船计算环境有三个层级:核心层(core)、适应层(adaptation)和描述层(presentation)。

核心层提供了一个通用的环境来承载DDG-1000的大多数在冗余架构上的软件应用,该冗余架构的目标硬件对应用是透明的。核心层处理器是运行着Red Hat Linux操作系统的IBM平板服务器,被封装在电子模块中分布在船上的各个位置。

描述层是全船计算环境中负责在控制台上执行显示的那部分。

适应层利用更加紧凑的硬件来提供一种手段把软件集成到全船计算环境中,但处理器可以位于任何合适的位置。

工程控制系统的适应层采用在Versa欧卡模块(VME)机架上安装的,称为组合控制器(EC)的,成对搭配使用的Radstone单板机(SBC)和通用的微型系统单板机。Radstone单板机上运行Lynx操作系统(LynxOS)即UNIX,并且使用Java和/或C++代码编写的应用软件,被称为分布式自适应处理器(DAP)。这些应用软件用于实现与其它应用(运行在全船计算环境架构上)的控制和接口。工程控制系统控制器对中的通用微型系统单板机中运行具有实时内核微软视窗和西门子Simatic WinAC RTX PLC应用软件,通过梯形逻辑来控制和驱动被称为远程终端单元(RTU)的远程I/O机架,RTU是连接到工程设备的接口。工程控制系统在其体系内利用了32个适应层处理器,使得软件集合紧密地靠近他们所控制的系统[3-4]。

2.4 工程控制系统分布式软件和功能

工程控制系统应用程序驻留在分布于全船各处的16个分布式控制单元(DCU)中。16个DCU中有32个组合控制器,工程控制系统控制代码驻留在组合控制器中。组合控制器使用分布式自适应处理器通过全船计算环境千兆局域网络与其他应用连接,并具有在全船计算环境核心层中独立运行其它应用程序的附加功能(手动模式下直接连接到人机界面)。工程控制系统和人机界面的内核独立运行提供了在降级运行中的系统恢复能力,降级运行有可能是扩展电源中断或者设备损害造成的。

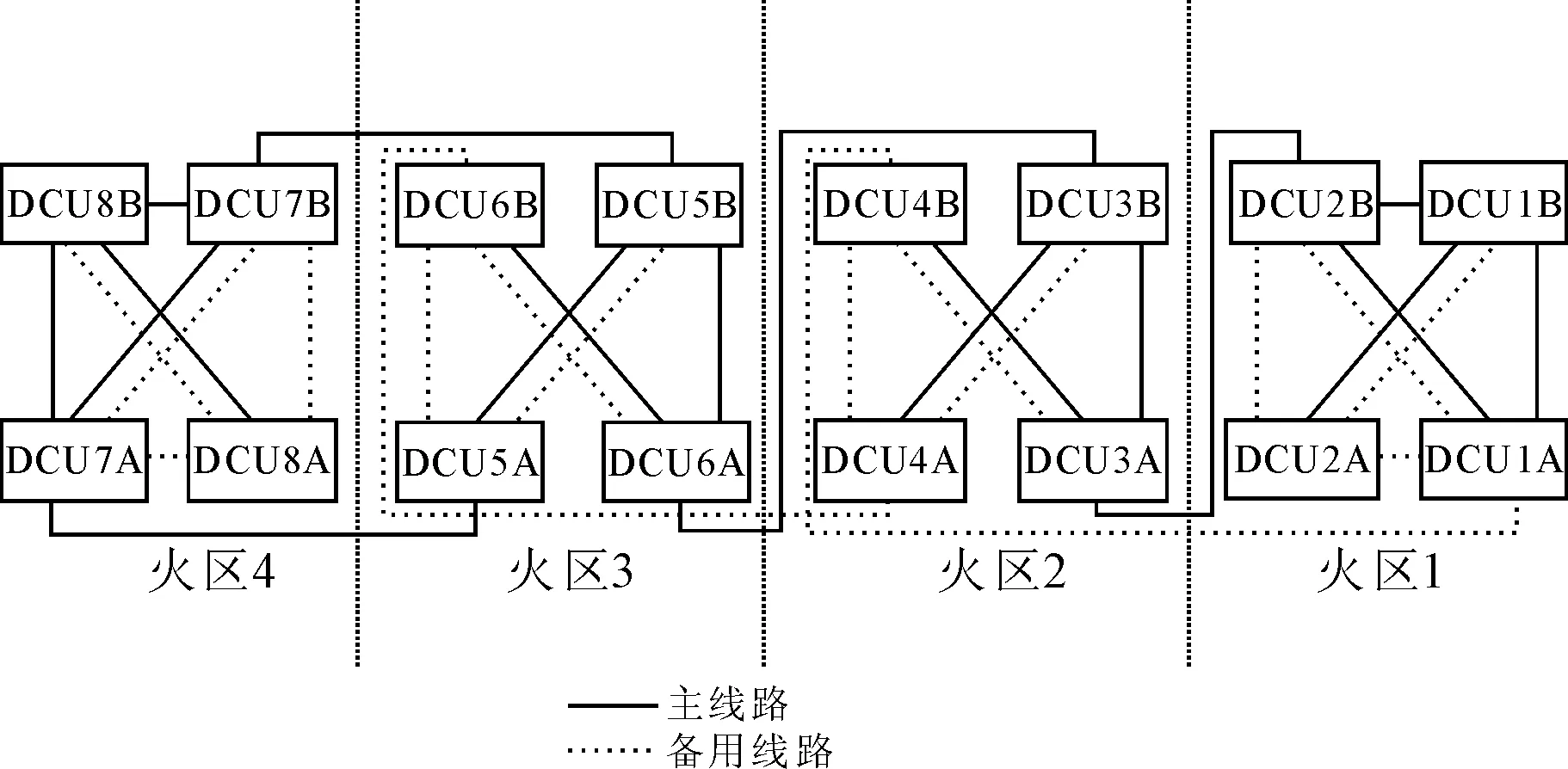

在EC上的第2种控制器——通用微系统单板机中运行的西门子Simatic WinAC RTX PLC软件通过Profinet协议(Profibus&Profinet以太网国际标准)与其它的DCU以及RTU进行通讯。共有180个RTU安装在非常靠近他们所连接硬件的偏僻的位置。DCU和RTU使用舰上广泛应用的Profinet网络(被称为工程控制系统网络)穿越防火区连接起来,实现DCU到DCU、DCU到RTU的通讯,进而实现主备处理器的故障切换、监控工程设备和系统。图3展示了工程控制系统的分布式特性。

图3 DDG-1000分布式机械控制

DDG-1000的工程设备包括大多数海军已经尝试设计和建造的自动化系统和设备。大多数设备和系统的自动化采用有数字端口的嵌入式控制,这些数字端口使用通用网络和现场总线协议。有超过80 000个信号可以用于监控,然而经过严格的系统工程处理后确定,在这些信号中,工程控制系统只需要使用大约30 000个。相比之下,目前服役的海军舰艇上的机械控制系统大多数使用4 000~10 000个信号。这30 000个信号是实现DDG-1000所要到达的人员配备水平所必需的。

DDG-1000的需求规定:在初始化系统队列之后,在机械层不需要手动介入的所有船级任务的正常操作期间,工程控制系统自动化的层级可实现单个操作员即可协调全部工程设备。但在设备发生故障或损坏期间,预设至少有一个其他的操作者将参与关键系统的控制,并且系统控制权的转移是工程控制系统的一种固有功能。如果能有效地通过一个设备远程监控端口,工程控制系统可以为个别设备的部件或传感器提供“向下挖掘”(drill-down)能力。该能力允许操作者根据需要观察底层数据作为备用信息。操作者同样有能力进行远程控制和直接发送指令给工程控制系统(见图2的HCI接口);这同样支持维修观念,如果认为有必要,操作者有能力停止自动化功能。对于操作者来说所有数据都是可以利用的,并且可以将它们提供给其它应用,例如能够自动识别和安排维修操作的基于状态的检修(CBM)。综合电力系统控制集合驻留在位于靠近前主发电机舱和船尾发电机舱安装的4个分布式自适应处理器(2个处于活动状态,2个冗余备用的处理器)中。工程控制系统的大多数设备和子系统与综合电力系统的接口都使用全船计算环境网络架构的虚拟局域网络(VLAN),综合电力系统控制集合使用的虚拟局域网络通信协议有Ethernet Global Data(EGD),MODBUS TCP和OpenSea。

工程控制系统的综合电力系统控制集合除了监测电站设备,还要执行电源管理。这些活动被船舶域控制器分解并作为指令提供给工程控制系统。电源管理是集合了高低压电力系统功能的通用名称,高低压电力系统包含电力推进电动机、电力分配设备和支持舰船活动的负载。综合电力系统控制集合协调系统队列顺序,执行设备的启动和停止,排序并管理系统恢复操作,并基于这些指令以一种自动化方式来执行系统重新配置。综合电力系统控制集合通过计算一个区域内的可利用和消耗的电量来管理设备供电。这个区域由系统队列命名的“电力中心”确定,综合电力系统控制集合的“电力计算”特点被用于进一步确定有多少负载获得了电源(发电机和/或电源转换器/逆变器)供电,被用于按照优先权连接和断开负载,根据需要增加发电量,并且被用于与船上其它工程控制系统集合和域外通信来协调电力的使用。

辅助控制集合(MACS)驻留在16个分布式自适应处理器(8个处于活动状态、8个冗余备用的处理器)中,这些分布式自适应处理器位于辅助设备所在区域附近的若干位置。辅助系统包括冷却水、燃料油、淡水生产和排水等。辅助控制集合除了监测辅助设备外,还执行系统管理。尽管没有动力设备管理那样复杂,辅助控制集合同样协调系统队列顺序,执行设备的启动和停止,排序并管理系统活动,并基于指令以一种自动化方式来执行系统重新配置,这些指令来自综合电力系统控制集合和自动损管集合。

自动损管集合驻留于12个分布式自适应处理器中(6个处于活动状态、6个冗余备用的处理器),这些分布式自适应处理器位于损管设备所在区域附近的若干位置。损管系统包括海水供水(用于压舱和排水)、水成膜泡沫(AFFF)、高压水雾等。在大多数情况下,自动损管集合监测已经现场激活的损管设备,但是在某些情况下,自动损管集合也提供远程控制功能。自动损管集合与辅助控制集合一起协调系统队列顺序,执行设备的启动和停止,排序并管理系统活动,以自动化方式来执行系统重新配置必需有辅助系统支撑的损管系统的支持。

2.5 嵌入式控制

在设备层,在一些子系统中有多套操作特殊设备的嵌入式控制器。例如,高压配电板有与发电机接口的控制器。这些控制器顺序执行步骤,设置发电机在线和离线,平衡有功和无功负载,当发电机并联运行时,平衡有功和无功负载,并可以为电源管理提供所需的信息。

嵌入式子系统控制器的其他例子包括用于主消防泵和阀的可逻辑编程控制器(PLC)、应急柴油发电机和补给系统的PLC控制等。

3 硬件

3.1 硬件组成

工程控制系统是一个实时的分布式控制系统,可以自动监控DDG-1000的工程设备。工程控制系统利用网络DCU和与船上船体机电设备连接的RTU来监控传感器、执行器、接触器和电力设备等。工程控制系统是全船计算环境硬件和商业技术的结合,除了满足严格的环境要求的外壳设计外,商业成熟的产品(COTS)和器件未经修改地用在了工程控制系统的硬件里;船舶控制系统的生存能力需求要求控制系统完全冗余,对于舰船能力的控制状态、舰员的健康和安全要具有强大容错能力;DCU作为主要的处理组件,它是与船舶主TSCE-I网络的连接接口。控制和运行船舶软件集合,并使用闭环控制、预定义顺序和其它控制算法监控推进、辅助、电气和损管系统。RTU是嵌入式控制器、各种模拟和数字输入/输出的接口点。

每个DCU包含两对在Versa欧卡模块(VME)机架上安装的Radstone和通用微型统单板机。Radstone单板机在Lynx操作系统(LynxOS)上运行的应用程序,通过两条每秒1 000 bit/s的光纤以太网与舰船主TSCE相连。正如前面提到的,这对处理器被称作组合控制器。分布式自适应处理器运行应用程序代码并利用全船计算环境架构为DDG-1000开发的一些功能,如传输机制,数据库特性等。基于单板机的通用微型统(GMS)视窗执行西门子Simatic WinAC RTX PLC应用软件。PLC应用软件含有第三方的实时内核,能提供舰船系统的监控,扫描时间可配置。分布式自适应处理器通过直接接口给PLC处理器软件传送命令,舰船设备和装置的状态通过同一接口从PLC软件传送给分布式自适应处理器。

两个组合控制器中软件集合的每个实例都提供冗余配置,一个运行在激活状态,另一个处在备用状态。激活和备用对在物理上分属于一个防火区内不同的DCU,增加了存活能力。激活和备用PLC软件通过Profinet网络相互监视,当激活的单元失效或探测到一个故障时,能够自动切换。

3.2 DCU布置和工程控制系统网络

16个使用西门子Profinet架构的DCU分布在整条军舰上。在舰上4个防火区中的每一个都有4个DCU(见图4),DCU1和DCU 2在在防火区1中,DCU3和DCU 4在防火区2中,依此类推。每个DCU包含了3个Siemens Scalence X408-2交换机。X408-2提供了1 000 Mbit/s光纤“管理环”网络把所有DCU连接到一起的端口,见图4。X408-2交换机同样提供了与PLC软件连接的网络接口。

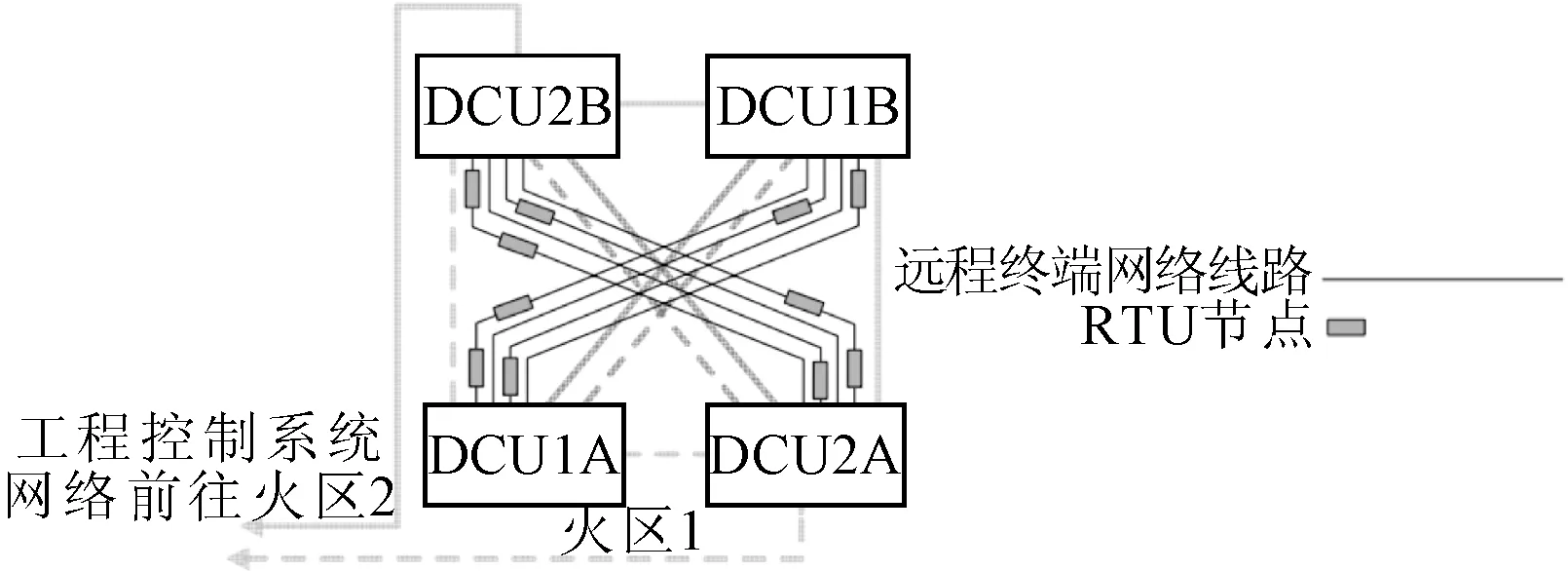

图4 DDG-1000的DCU的内部链接

每个DCU在物理上使用X408-2交换机与其它3个或4个DCU连接,并提供与Siemens Scalence X202-2IRT交换机相连的网络接口,这些X202-2IRT交换机用来连接冗余的100 Mbit/s的RTU光纤网络(见图5)。DCU和RTU网络的组合称为工程控制系统网络。

在工程控制系统网络里使用的西门子交换机允许配置对等的网络切换,这可以提供网络的高可用性和大量的诊断选项,提供高传输速率,支持光线和铜介质传输。工程控制系统网络包含几个由激活和备用的通信链路组成的“管理环”以太网网络界面(用于确保避免有激活的以太网环)。在图5中,激活的链路用实线表示,备用的链路用虚线表示。管理环方法保持环的一部分被指定为不活动和无响应,当激活的环上发生任意错误或者故障时,可以在300 ms内自动地激活这部分(停用另一条边)。

图5 DDG-1000的RTU的内部链接

有180个RTU分布在全舰各处。每个RTU都通过标准的数字和模拟模块以及串行现场总线/通信网关连接到船体机电设备。RTU包括商业成熟的西门子网络交换机,接口模块和PLC功能,I/O模块和接线端子。RTU包含一个单独的西门子Scalence X204-2网络交换机用来与工程控制系统中DCU组合的PLC软件部分进行通讯。X204-2有4个RJ45网络端口和两个光纤端口。两个光纤端口通过100 M bps RTU网络与DCU的通讯。DCU和RTU的通信是建立在Profinet CBA协议的基础上。Profinet CBA是由通过TCP/IP基于组件的通信和与组件的实时通信组成的。Profinet CBA使整个自动化系统分成自主运行的子系统,通过子系统对接口数据的分组使网络上任意应用都可以使用这些数据。由于Profinet CBA的限制,每个控制器只能有64个Profinet CBA连接点。这造成了了8个软件集合体连接到任意一个RTU的限制。

3.3 与工程设备相连的RTU接口

在RTU里的西门子CPU接口模块、IM151-8、片式I/O和串行网关提供船船体机电系统和DCU PLC软件集合体之间的监控。IM151-8接口模块发送并接收来自片式I/O和串行网关的数据,为DCU PLC软件集合提供I/O状态信息来协调船体机电设备的监视和闭环控制。IM151-8包含故障切换的梯形逻辑代码,用于收集并输出数据给一个DCU集合或者它的备用DCU。模块的模拟和数字I/O和串行网关与IM151-8通讯,并与靠近RTU的舰船系统装备连接。RTU传输数据给全舰上适当的DCU和它们的组合。每个RTU中的IM151-8接口模块都有独特的梯形逻辑代码。这由Siemens Step 7开发软件编程。在RTU中的软件代码包含用来初始化I/O模块和串行网关的配置数据。RTU包含通用的片式I/O模块和几种不同类型的用于与船体机电设备连接和通讯的串行网关。网关模块连接的设备包括网络传感器、独立的智能组件和系统/设备的本地控制器。

3.4 区域现场总线

串行网关使用有限的几种现场总线协议与船体机电设备连接。这些现场总线统称为区域现场总线(ZFB)。为了最大限度地降低成本,改善配置管理和生命周期支持,在DDG-1000上有几种不同类型的现场总线协议:Profibus DP(over copper),工业以太网协议(EthernetIP),ControlNet,Modbus和LonWorks。经过大量的商业研究,这些现场总线被确定为在工业领域内最常用的现场总线,并能满足船体机电设备的需求。DDG-1000项目的未来依赖于一个开放的架构、设备和标准商业成熟的硬件未来的稳定性,使得整个项目在它的生命周期内能够保持当前的状态,同时通过使用工业自动化架构来降低成本。因为这些现场总线的类型在细节设计之前已经被选用了,所以船舶设计师以及他们的供应商能够使用这些标准现场总线之一来设计或调整他们原有的设备[5]。

4 结束语

美国海军21世纪新型多任务驱逐舰DDG-1000是第一个包含海军最先进工程控制系统的平台,舰船系统设计的自动化和复杂化程度达到了空前的水平,超过了其它所有已经为海军水面舰艇开发的机械控制系统。

[1] 谷荣亮,马红霞.美军新型驱逐舰DDG-1000未被大批量采购的原因分析[J].国防科技,2012,273(2):14-16.

[2] 郭远星,施一明,叶莹.舰船综合控制系统研究与设计[J].中国造船,2010,51(3):192-194.

[3] 董晓明,石朝明,黄 坤,等.美海军DDG-1000全舰计算环境体系结构探析[J].中国舰船研究,2012,7(6):9-11.

[4] DESAI D M,BRADICICH T M,CHAMPION D,et al. Blade center system overview [J]. IBM Journal of Research and Development,2005,49(6):809-821.

[5] 刘国平.船舶电气与通信[M].北京:海洋出版社,2004.