辽河油田联合站污水罐剩余寿命预测研究

2013-01-06辽宁石油化工大学石油天然气工程学院辽宁抚顺113001

杨 娜,吴 明,齐 浩,谢 飞 (辽宁石油化工大学石油天然气工程学院,辽宁 抚顺113001)

姜智文 (营口港务集团,辽宁 营口115000)

霍 磊 (中石油大庆石化公司炼油厂,黑龙江 大庆163000)

储罐是油品储运主要的储存设施,大量的应用于油田,在生产中有着极其重要的作用。辽河油田受地形地貌的影响,油区污水水质复杂,呈现矿化度高、含氧量高、Cl-含量高及硫酸盐还原菌含量高的特点,导致污水罐比原油罐的腐蚀情况严重[1]。为此,笔者对辽河油田联合站污水罐展开剩余寿命预测研究。

1 储罐罐底的数学模型及评估方法

储罐腐蚀检测数据统计分析是评估储罐使用寿命的重要依据,其局部腐蚀的最大深度是储罐寿命的主要标志。假定其最大腐蚀深度为x,均值为μx,标准差为σx,储罐的局部腐蚀中的最大腐蚀深度遵循Gumbel第一类极值分布[2],其分布函数为:

式中,R为储罐罐底的可靠度;xmax为储罐罐底最大许可腐蚀深度。

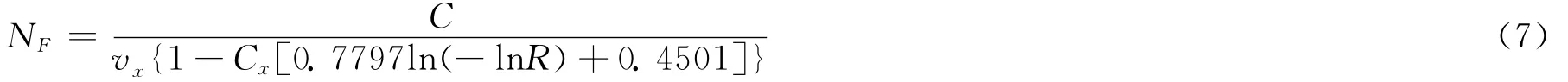

文献 [5]提供了评定了储罐罐底最小允许厚度需要的数据,即底板的最小允许厚度为2.54mm。根据极值分布,储罐可使用寿命预测公式为[6]:

式中,NF为储罐的可使用寿命,a;C为腐蚀余量,mm;vx为平均腐蚀速率,mm/a。

储罐的剩余寿命ΔNF等于该罐的可使用寿命减去储罐上一次检修时储罐的运行时间N:

2 实例分析

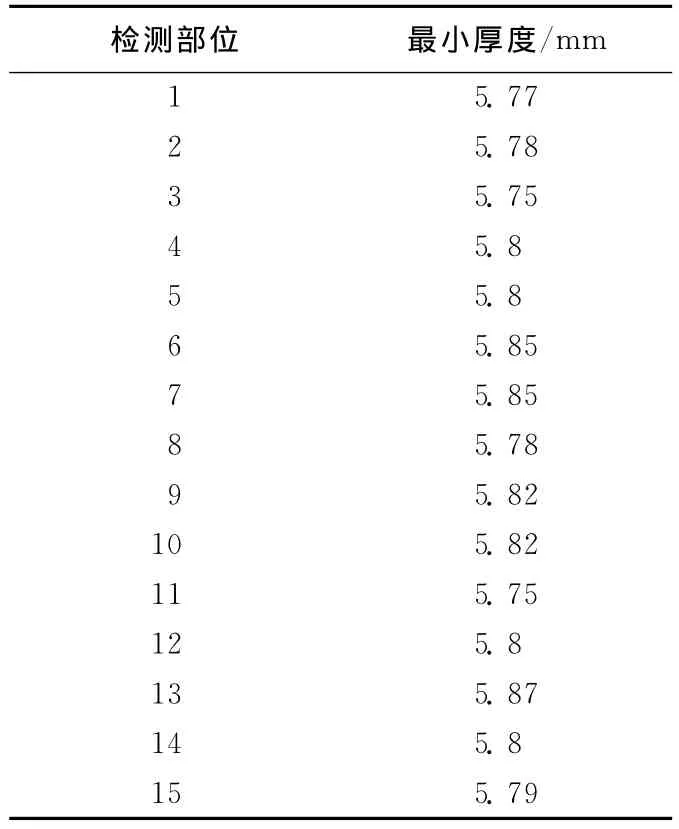

2011年9月10日对辽河油田曙光曙一联合站3000m31号污水沉降罐进行调研,并对其罐底板进行检测。该污水罐建于1990年,罐总高12.15m,罐底直径18.9m,罐底板设计厚度为8mm。对罐底中幅板检测厚度数据563个,最小厚度5.75mm,最大厚度6.18mm,均值厚度5.963mm,标准差0.1134mm。

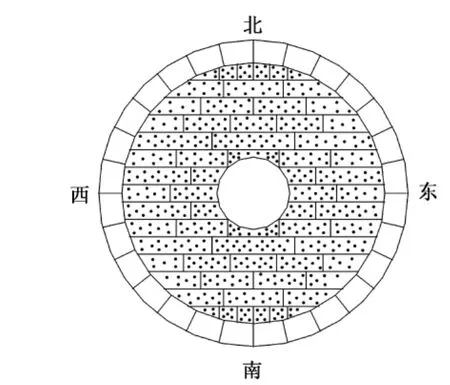

在污水罐底板上从南到北选取15个测量区域,每个测量区域分为3~6不等的子区域 (见图1),测量顺序是从南到北依次测量区域1~15。在每个测量区域的检测数据中取出1个最大值,这些最大值的集合将服从极值分布规律。选取污水罐底板上厚度的最小值,根据罐底板设计厚度,求得相应点上的最大腐蚀深度,该点的最大腐蚀深度除以该污水罐的使用时间,即可算出该点的腐蚀速率。

图1 罐底板测厚示意图

表1 储罐底板的腐蚀数据统计分析表

储罐底板的腐蚀数据统计分析表如表1所示。对表1的数据进行统计分析,其结果如下:储罐底板最大腐蚀深度均值厚度μx=2.198mm,标准差σx=0.03529mm,平均腐蚀速率为vx=0.1046mm/a。根据μx=2.198,σx=0.03529,以及式(3)、(6)计算出可靠度R=0.999。根据式(4)、(7)算出可使用寿命NF=32.2a。根据式(8)得出该污水罐的剩余寿命ΔNF=11.2a。

文献 [7]规定:油罐的修理周期一般为5~7a,新建油罐第1次修理周期不宜超过10a。通过实际检测数据分析,认为辽河油田曙光曙一污水罐使用状况良好,可根据实际情况适当的延长污水罐的检修周期。

3 结 论

为保证油田的正常运行和安全生产,需要对污水罐剩余寿命进行分析评价和预测。由于污水罐罐底的最大腐蚀深度遵循Gumbel第一类极值分布,由此建立污水罐罐底的数学模型和评估方法。以辽河油田联合站1号污水罐为实例进行剩余寿命预测并评估污水罐的检修周期,预测结果表明该污水罐的剩余寿命为11.2a。通过对污水罐的实际检测数据进行分析,认为辽河油田联合站污水罐使用状况良好,可根据实际情况适当的延长污水罐的检修周期。

[1]辛艳萍 .钢制油罐腐蚀机理及防护措施的改进 [J].中国石油大学胜利学院学报,2011,25(1):21-23.

[2]帅健,许学瑞,韩克江 .原油储罐检修周期 [J].石油学报,2012,33(1):157-163.

[3]王琳 .油田联合站储罐健康状态评价技术研究及系统实现 [D].哈尔滨:哈尔滨工业大学,2010.

[4]刘小宁 .钢制压力容器与管道腐蚀剩余寿命可靠性预测 [J].石油机械,2005,33(2):35-38.

[5]API Std 653-2009,Tank inspection and repairation and altberation and reconstruction [S].

[6]李国义,王爱芳,杨淑香 .储罐腐蚀剩余寿命计算 [J].大庆石油学院学报,2005,29(1):67-68.

[7]SY/T5921-2011,立式圆筒形钢制焊接油罐操作维护修理规程 [S].