振动监测与现代造纸机械故障诊断技术的发展

2013-01-05屈云海

屈云海 张 辉

(南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

工程振动问题一直是现代科学技术和工程实践众多领域中的重要课题之一。据相关数据统计,60%以上的设备故障是由振动引起的,振动与机械的运行状态密切相关[1-2]。随着生产技术的发展,工业机械有向大型、连续、复杂、高速、精细化方向发展的趋势,由此带来的工程振动问题更为突出,造纸机械也不例外。随着近些年我国造纸工业的快速发展,造纸机械迅速与国际先进水平接轨,许多中高速造纸机械的日常在线运行监测与维护都已经依赖于在线振动监测手段,相应的造纸机械供应商,如Voith、Metso等专门配套提供了造纸机械状态监测系统;SKF、FAG等在国内中高速纸机中最大的轴承供应商也同时提供了振动在线监测方案与技术。

造纸机械状态监测与故障诊断是利用信号处理技术对采集的振动数据进行分析处理,然后模式识别,判断机械设备是否异常,明确故障产生的原因、位置以及对故障进行预测。由于振动监测与故障诊断方法可保证造纸机械正常运行,减少维修费用,提高企业的经济效益,且实时性好,易与机械设备配套使用,对其进行研究和应用具有重要的现实意义。因此,本文在查阅大量国内外文献的基础上,回顾、归纳了振动监测技术及其应用的发展过程,并结合造纸工业进一步阐述了振动监测与机械故障诊断技术在现代造纸机械中的应用研究概况,提出了造纸机械振动监测与故障诊断技术的发展趋势及研究方向。

1 振动监测与机械故障诊断技术的发展概况

从70年多前简单的振幅测量发展到现在利用复杂的动态特征绘制的机械运行状态图,机械振动监测和故障诊断技术已成为现代工业安全生产和设备可靠运行的重要保障。根据振动监测技术的发展及其在工业机械中的应用进程,可将振动监测与故障诊断技术分为以下几个主要发展阶段。

1.1 振动测量和机械运行状态量化的兴起

1939年,针对美国富士达公司发生的重大伤亡事故,美国 T.C.Rathbone在 《Power Plant Engineering》发表的“振动容限”中首次提出通过测量振动判断机械运行状态的观点,并制定了大型旋转机械的振动标准。

早期的振动测量大多都是利用机械装置完成的,但随电子技术的发展,出现了电子振动测量装置,如相继应用在工程机械振动测量的位移传感器、速度传感器、加速度传感器等。

1.2 振动分析的发展及应用

1.2.1 振动分析理论、技术的研究

1950年,美国的Arthur R.Crawford著有《振动分析的简化手册》一书,从理论和实际应用两方面分析了振动。1952年成立的IRD(International Research&Development)也一直致力于频率分析和状态评估方面的研究,且处于领先地位。1968年,美国的John Sohre在发表“高速旋转机械的操作问题产生的原因及矫正”的文章中,描述了旋转机械的振动征兆,并分析了故障的可能原因。1979年,美国的Charlie Jackson出版了《实用化振动入门》。此外,美国的Ralph Buscarello潜心于振动分析和状态估计的研究工作,利用各种振动测量值和诊断方法进行综合诊断,扩展了诊断知识的体系结构;俄罗斯的Alexei Barkov对滚动轴承缺陷的检测方法进行了详细描述;美国的James I.Taylor发展了对轴承和齿轮故障进行时频域分析的方法;丹麦的Robert Randall完善了倒频谱分析方法;Bob Randall于2004年在《声学和振动》上发表了2篇描述机械监测技术的文章;美国的James E.Berry利用一系列非常实用、全面的振动故障诊断图促进了机械故障诊断技术的发展。

振幅虽然能直观地衡量机器的振动烈度,但不能表征当前缺陷的类型,而频率具有故障定性的功能[3]。基于对频率认识的不断深化,相应的技术也得到了发展和应用:美国海军解决了信频带分离问题;丹麦的Brüel&Kjær公司主张“恒百分比”带宽滤波;瑞典发明的冲击脉冲法和美国首创的共振解调法都应用在滚动轴承的故障诊断中。

1.2.2 振动分析仪器的研制

20世纪60年代后期,工程技术人员利用手持式测振仪对机械的振动情况进行测量。20世纪70年代出现了利用速度传感器和手动调谐滤波器进行振动监测的方法,但该方法只能给出简单振动信号中能量较高的频率成分。20世纪70年代,本特利内华达公司(Bently Nevada)研制出了一种时域分析仪ADRE。20世纪80年代中期,加速度传感器和便携式磁带记录仪应用在机械振动监测上,随后又开发了多通道调频式磁带记录仪。

20世纪60年代以来,一些学者和科研人员一直致力于实时振动分析的研究。美国的Dave Mellon和Larry Mitchell最先开始了实时频率分析的研究;随后,美国的Richard Burchill利用实时频率分析技术开展了设备故障现场分析。1972年,题为“频谱分析在机械过程的状态监测与故障诊断中的应用”的文章在美国德克萨斯A&M大学举办的第一届旋转机械会议上发表;此时,光谱动力学公司(Spectral Dynamics Corporation)也出版了许多应用随笔,记录了机器实时分析内容,尤其是齿轮诊断。鉴于发展迅速的实时频率分析技术,研制出了多种实时分析仪。早期的实时分析仪大而笨重,最初是以时间压缩和快速扫频滤波技术为基础进行设计的,能够在线实时地把复杂振动信号变换成幅值频谱,利用频率特征识别机械缺陷,对机械运行状态进行评估。1965年快速傅里叶变换(FFT)和算法语言的出现[4],推动了实时分析技术的发展,开发出了FFT分析仪。在20世纪70年代后期,FFT分析仪基本替代了压缩型实时分析仪。

1.3 振动监测与机械故障诊断装置、系统的开发

20世纪70年代中后期,就大型旋转机械轴位移监测系统响应滞后问题,开发了实时在线自动监测诊断系统。

20世纪80年代初,利用能进行FFT分析的微处理器和存储器组合成了便携式数据采集器,AVM-1是最早的一种便携式数据采集器。1984年,丹麦Palomar Technology International Inc公司推出了一款便携式数据采集器,具有实验室FFT分析仪的变焦、显示波形的功能,之后美国计算机系统公司(CSI)又对该款采集器进行了完善。

1983年,美国能源技术公司(Technology for Energy Corporation)和IRD推出了智能仪表。此外,美国的John Hawkins使用标准组件和自我开发的软件实现了振动数据采集的电脑化。20世纪90年代中期,计算机数据采集系统突破了记录仪在机械状态监测中的局限,涌现出一大批以数字信号处理器(DSP)为核心的多通道实时动态信号分析仪[5]。

1.4 机械状态监诊用传感技术的研究

概括地说,故障诊断方法可以分为两类:基于模型和基于数据驱动[6]。现代工业机械越来越复杂,建立对应的数学模型愈加困难。鉴于此,基于数据驱动的故障诊断方法得以发展。基于数据驱动的诊断方法需大量机械运行状态的历史数据和在线检测数据,目前对传感技术研究较多。信息融合技术开始应用在故障诊断领域,并形成了多传感器信息集成故障诊断方法[7]。随着信号处理技术和计算机技术的发展,出现了多传感器信息融合技术结合小波分析、神经网络和D-S推理的诊断故障的方法[8],并发展了相干函数确定多传感器信息数据级融合加权值[9]的技术。此外,神经网络也促进了多传感器信息特征级融合技术的发展[10]。为了提高故障诊断的精度,传感器优化布置与传感器故障的识别、诊断等方面的研究取得了较大进展[11-16]。智能化传感器、传感器的新材料及新加工工艺也有一定的研究[17-18]。

1.5 机械监诊方法及关键技术研究进展

1.5.1 机械状态监诊的综合技术

润滑油化学分析始于20世纪50年代,铁谱碎片监测技术在20世纪70年代中期开始应用。这两种方法被视为独立的分析技术,当时没有与振动分析技术结合形成更加完整的机械运行状态监诊技术的思路,只能诊断出部分机械故障[19]。此外,其他监诊技术,如电机电流分析、红外热成像分析、超声波分析,机器效率和性能分析也是各自独立的故障诊断方法。为了提高设备监诊效果,20世纪90年代呈现出利用各种监诊技术综合诊断的发展趋势,如20世纪90年代中后期,利用状态监测软件将振动和油液分析数据结合起来,为分析人员提供了更完整的机器运行状态。

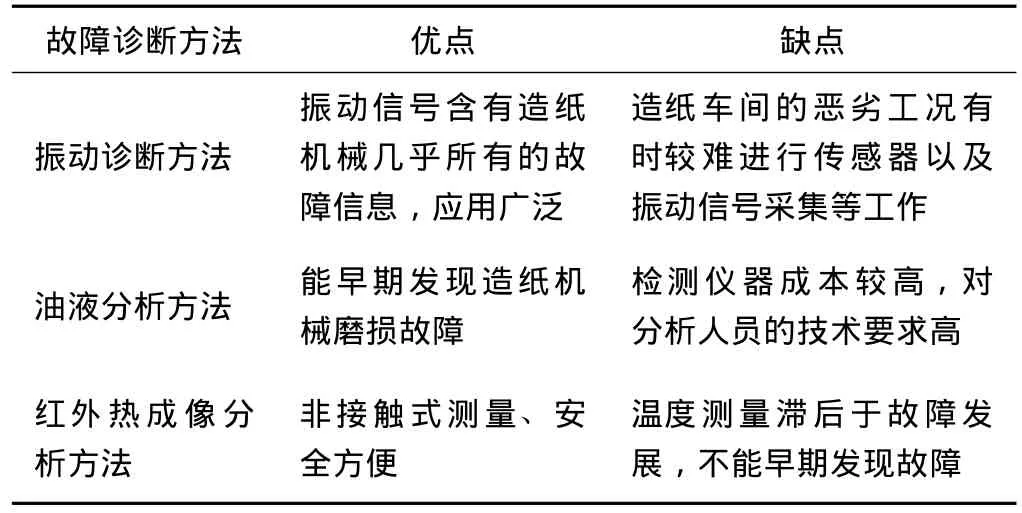

振动故障诊断方法、油液分析故障诊断方法和红外热成像故障诊断方法作为造纸机械故障诊断常用方法,具有不同的特点,如表1所示。随着造纸工业生产过程不断复杂化,综合监诊技术的应用日益广泛,现已成为造纸装备故障达到最佳监诊效果的重要手段[20-21]。

表1 不同造纸机械故障诊断方法的对比

1.5.2 先进振动信号处理技术的应用

振动监测与故障诊断技术作为设备维修管理的主要手段,若要进一步发展,必须增强对振动信号的分析处理、提取信号特征的能力。由于造纸机械实际产生的振动信号具有非平稳性、非线性等特点,传统的信号处理方法已不能适应实际生产运行中振动信号的处理。如轴承故障诊断中,利用传统的FFT方法难以从淹没在噪声中的振动信号中得到轴承的故障特征频率[22]。鉴于传统信号处理方法的不足,小波分析、Hilbert-Huang变换等先进的信号处理技术应运而生。

小波变换于20世纪80年代后期发展起来,起初由法国数学家 Y.Meyer、物理学家 J.Morlet和 A.Grossman构成小波变换的理论框架,后经法国学者I.Daubechies和S.Mallat引用到工程信号处理领域。利用小波分析可以提取振动信号中能较好地反映机械运行状态的能量特征[23],增强振动监测诊断系统的诊断精度和可靠性[24]。

随着科学理论的发展,一种比小波分析更适合处理非平稳信号的信号处理方法——Hilbert-Huang变换[25](HHT)已形成并应用。HHT方法克服了小波分析的恒定多分辨率、运算时间长的缺点,能根据振动信号的局部时变特征进行自适应的时频分解[26],可消除人为因素,具有广阔的发展前景。

1.5.3 智能故障诊断技术的应用

“人工智能”一词最早是在1956年Dartmouth学会上提出。在计算机科学与技术的支持下,人工智能技术得以形成并迅猛发展。因现代工业设备及生产过程的复杂化,传统的单一、固定的故障诊断方法不足以满足复杂系统诊断的要求,故人工智能技术被不断应用到现代机械故障诊断,形成了智能故障诊断方法。智能故障诊断的理论与方法主要有:专家系统、模糊逻辑、人工神经网络。

最早的振动专家系统是由IRD在20世纪80年代中期开发;此外,Azima DLI工程公司也开发了一个振动专家系统,提高了美国海军航空母舰状态维修技术水平。1988年,加拿大某公司开始致力于基于规则的专家系统的研究;在20世纪90年代初期,美国艾默生公司开发并推出了基于规则的振动专家系统,多次测试结果表明,该系统应用效果非常显著。专家系统在造纸机械振动监测与故障诊断中应用非常成功[27],在国内最早应用的是1997年建成的金东纸业1#、2#纸机生产线上配套的 ABB公司的在线专家系统。

模糊理论由美国加利福尼亚大学的Zadeh教授于20世纪60年代提出,最初在控制领域取得巨大成功。自从1992年IEEE(美国电气和电子工程师协会)首届国际模糊系统会议后,模糊逻辑开始广泛应用于工程机械故障诊断,并逐步形成了成熟的模糊故障诊断技术。

关于人工神经网络的研究可以追溯到20世纪40年代。1943年,美国心理学家W.S.McCulloch和数理逻辑学家W.Pitts提出神经元的模型;美国物理学家Hopfield于1982、1984年在美国科学院院刊上发表了2篇关于人工神经网络的文章,掀起了人工神经网络研究的热潮;20世纪80年代末期,神经网络开始应用于机械设备故障诊断;1988年美国的Unger和Powell描述了用于故障诊断的神经网络;其后,日本、美国等国家进行了神经网络故障诊断的工程实践。

目前,关于智能故障诊断的研究与应用较多。例如,单一智能诊断技术的使用、混合智能故障诊断方法的研究、混合智能故障诊断系统的开发[28-29]以及利用先进的振动信号处理技术和智能故障诊断技术进行机械振动监测与故障诊断的研究[30-33]。

1.5.4 机械故障数值模拟的研究及应用

故障机理的研究作为一项基础而又必要的工作,揭示了故障的内在本质和产生原因,是准确诊断故障的前提。由于计算机的出现,人类解决问题的方法趋向于:提出问题;问题的数学化、软件化;数值仿真;问题求解。机械故障数值模拟的一般过程为:机构或系统的实体建模;运动学或动力学仿真;仿真结果分析。通过数值模拟再现机械故障,加深对故障机理的研究,不断完善故障知识库,为智能诊断奠定了基础[34-36]。故障诊断的虚拟化即机械故障的数值仿真,故障诊断的现实化为经数据采集、处理、分析、故障模式识别、决策制定等过程的诊断,将故障诊断的虚拟化和现实化相结合可提高诊断的准确性。然而,机械故障数值模拟的理论研究较多,在生产实践领域应用却颇少。机械故障诊断作为一种实用性非常强的技术,需不断推广机械故障数值模拟应用的深度和广度。

1.5.5 支持向量机用于故障诊断的研究

支持向量机(Support Vector Machine,SVM)是V.Vapink于1995年提出的一种基于统计学学习理论的机器学习方法,主要应用于模式识别领域。随着近几年支持向量机的理论研究和算法实现等方面的不断发展,加大了其应用的深度和广度。支持向量机应用于机械故障诊断领域,形成了决策树算法结合支持向量机进行旋转机械故障诊断的方法,并在其中突出振动信号检测位置、优化故障分类的重要性[37-39]。不过,在支持向量机研究过程中,也出现了不少问题,如不同情况下的核函数选择、现有算法的计算速度不能满足人们与日俱增的要求等。

2 振动监测与机械故障诊断技术在造纸机械中的应用及研究概况

造纸机械自动化程度高、工作环境恶劣、结构复杂、部件联系紧密的特征决定了振动状态监测与故障诊断技术具有很高的实用价值,且趋势愈加凸显。为此,B.Al-Najjar建立了一个经济模型来描述和量化基于振动的维修方式对纸厂商业运行的影响,并利用瑞典某纸厂的实际生产数据进行此经济模型的计算,证实了基于振动的维修方式具有降低工厂生产成本、提高生产效率和利润的优势[40]。

2.1 国外研究与应用现状

国外对造纸机械故障诊断技术的研究及应用较早。20世纪80年代末期,先进的造纸生产线就已开始陆续配套使用简易诊断与精密诊断相结合的状态监测与故障诊断系统,目前,所有生产线已全部采用。

Virtanen Timo和Paanasalo Jari就卷纸机上配套的现代故障诊断系统开展了研究工作[41];Basim Al-Najjar提出利用纸厂滚动轴承动态振动信号的包络值作为故障报警值,可提高其振动监测的效果[42];O'Sullivan和Matt利用Bruel&Kjaer公司的状态监测系统监测荷兰Parenco纸厂造纸机上6000个测点的振动情况,及早检测、诊断故障,并进行故障趋势分析以预测设备的剩余寿命[43]。

造纸工业作为连续过程工业,现代高速造纸机的任意一个部位发生故障,都有可能产生连锁反应,需在线连续监测其运行状况。I.Martin、D.Pearce和A.Self使用分布式的振动监测系统在线监测造纸机械的运行状态,并及时发现异常、诊断故障[44]。此外,Yin K.Karen、Yang Hongchuan和 Cramer Ferris也进行了造纸过程在线监测和诊断的研究[45];Basim Al-Najjar指出,在监测造纸机各部件振动情况的过程中,要实时测量纸机车速和载荷变化,这有助于解释振动信号发生变化的原因,提高故障诊断的准确性和有效性[46];Arum Menon针对造纸机超级压光辊数量多、结构复杂、故障诊断困难的情况,进行了多角度测量分析,如工况振动测量、转速跟踪测量、工况振型测量、试验模态分析[47]等。

目前,国外工程技术人员依据最新的理论成果,正致力于造纸机械远程诊断、效率诊断、风险诊断等方法的研究与开发[48]。

2.2 国内研究现状

在国内,由于过去造纸工业的装备水平较低、自动化程度不高,从经济与技术角度不易配套使用故障诊断系统,造成造纸机械故障诊断技术起步较晚。但近些年来,我国造纸装备有了质的飞跃,自1997年起,大量先进的造纸机械特别是高速纸机相继投产,故障诊断技术也相应地得到了迅猛发展。

旋转机械是造纸机的主要组成部分,各种转动件的监测诊断是造纸机监诊的重点,对其研究较多。国内已开发出了“高速旋转机械的状态监测与故障诊断系统RB-20”监诊软件。清华大学、哈尔滨工业大学等单位共同攻克了“大型旋转机械状态监测分析与故障诊断研究技术”这一重大科技项目[49]。1995年,吉林造纸厂某纸机进行技改时,将车速由当时的400 m/min提高到 550 ~600 m/min,张宏宇等[50]就烘缸动不平衡是否会成为提速的障碍、提速后设备是否存在故障隐患进行了监测诊断;张宏等[51]将利用振动信号的均方根值、峰值、峭度值等时域统计特征计算出的轴承特征距离值作为纸机烘缸轴承故障的诊断指标,开展了监测诊断工作;张笑如等[52]运用线性谱和包络谱分析法处理纸机干燥部运行过程中烘缸轴承振动信号,得到其变化规律,跟踪监测烘缸轴承的劣化过程;为简化振动频谱、提高故障诊断的准确性,杨超等[53]应用倒频谱分析技术进行造纸机压榨部滚动轴承故障的监测与诊断;杜联朝等[54]基于对共振解调技术进行滚动轴承故障诊断的原理和方法的认识,开发出了一款检测和诊断造纸机滚动轴承故障的软件系统。此外,还有关于造纸机压榨部、压光部相应的辊子以及滚动轴承的振动监测与故障诊断方面的研究[55-57]。

大型造纸机运行过程中,当外界激励频率与纸机结构的固有频率相近时,纸机会产生共振现象,此时振动最剧烈,各部件最易发生故障。若纸机的常规振动监测频谱中的异常频率难以找到对应的结构部件,则需通过对该部件或部套的振动特性的研究(即共振频率的测量)来确定故障原因。张辉等[58]针对某纸厂现代高速纸机压榨部的动态运行过程和结构动力共振现象进行了跟踪研究,并取得了较大进展。蒯行成[59]和苏雄波等[60]利用有限元分析法分别就大型造纸机整机和压榨部机架的动力特性进行了分析和研究。

随着计算机技术的发展,虚拟仪器逐渐渗入到造纸机振动监测与故障诊断系统中。李运来等[61]应用虚拟仪器技术监测、分析了造纸机旋转机械故障信号,并在此基础上,开发出了基于虚拟仪器的纸机滚动轴承故障诊断系统[62]。

2.3 国内应用情况

2.3.1 国内应用企业

现代化纸机如果发生故障而停机1 h将直接损失十几万元以上;维修费用也大幅度增加,如压榨部、压光部等各类辊子,工作负荷大,运行精度要求高,维修更换费时、费力、费钱,且运行中的检查已不是采用传统的人工或简易仪器所能解决。因此,造纸工业的装备特别是造纸机的特征决定了状态监测与故障诊断技术系统具有重大价值。

国内新建外资企业首先配套了较完整的监测诊断系统。如镇江金东纸业在1997年投产的2条年产35万t高级文化纸的生产线上配套了ABB在线智能诊断系统SDS(Smart Diagnostic System)和CSI公司的离线MA。SDS是MTC(Monitoring Technology Corporation)设计开发的一套智能诊断系统。

后来国内企业在新建的进口纸机以及国产中高速纸机上陆续开始应用了监测诊断系统。如湖南泰格林纸业集团2008年在已投产的2台高速纸机上重新配套了Metso监视纸机设备运行性能和状态变化的系统。

2.3.2 造纸机状态监测部位的主要分布

造纸机状态监测与故障诊断包括对造纸机的运行性能和运行状态两方面的监测与诊断。

运行性能监视(PMRM)是监测不同转动设备部件对造纸机运行过程中重要参数的影响效果,是通过测量压力脉冲、振动、纸张质量和转速来完成的。测量点被连接到计算机监测站以对测量信号进行同步时间平均法(STA)计算,用于讨论的测量数据、趋势数据和应用计算的结果会被存储。趋势数据用来分析不同参数的变化幅度,能对时域信号和频谱进行计算并详细分析。监测目标包括纸张质量、压区振动和流浆箱的压力波动。被监测参数的总体变化,以每个监视设备所占比例的形式显示给监测人员。通过这种方法,监测人员可以看到每台设备部件对纸机运行性能所产生的影响。主要监测点分布包括:泵脉冲发生器、筛脉冲发生器、筛后压力测量、上浆泵压力测量、管束压力测量(两侧)、毛毯脉冲发生器、压区辊子振动、压区辊子脉冲发生器、Sym-roll的压力测量、刮刀加载压力振动、辊子脉冲发生器、辊子振动等。

在运行状态监测(PMCM)中,以振动测量为基础监测造纸机的机械设备状态。通过状态监测,能在早期检测到机械故障,及时安排维修工作,减少计划外停机。运行状态监测是通过传感器和分析站完成的。系统测量振动信号,并将测量结果用于计算时域信号、频谱、包络线。

在振动监测中每一个分析传感器都要进行低频段的RMS和速度、中频段RMS和加速度、宽频段RMS和峰值及加速度特性曲线的计算。状态监测计算出来的时域信号和频谱显示为两个不同的波段。另外,包络线也被计算出来。

轴承监测以监测典型的轴承缺陷故障为基础,在造纸机状态监测与故障诊断系统中保存有来自不同厂家的各种各样的轴承数据库,从中可以得到每个轴承的机械参数。利用这些参数和被测量设备的转速,系统计算外圈、内圈、滚子和轴承保持架的故障频率,当这些频率与数据库中描述的情况类似时就会给操作人员发出警告。

当辊子装有触发传感器和振动传感器时,辊子的振动监测以同步振动测量(STA)计算为基础,该系统同时对辊子的两端情况都进行分析,在极坐标图中可以看到相位差。辊子的振动特性用两个频段即低频和中频的形式计算。另外,还计算辊子不平衡、偏心率和轴承盖松动的特性参数。计算得到的同步时域信号和频谱显示为两个频段,同步时域信号以相邻的极坐标形式显示。

通过基本监测分析和轴承监测分析来监测电机状态,形成带固定连接振动传感器的状态监视系统。

造纸机监测系统的功能是产生快速和精确的故障检测信号。主要监测点分布包括:导网辊、驱网辊、影响网部传动运行性能的辊子和速度脉冲发生器的信号;吸移辊、毛布导辊、真空引纸辊和压榨部传动的信号;各烘缸传动侧与操作侧轴承、干燥部传动、干网导辊、风机及相应电机等的信号;施胶压榨辊、卷取缸、软压光辊传动、涂布机传动、卷取机传动和卷取机速度脉冲发生器的信号;约500个润滑点的组态,带有椭圆齿轮流量计的分站纸机循环油润滑系统。

3 造纸机械振动监测与故障诊断技术的发展趋势

3.1 振动监测系统与生产过程控制系统的集成

实践证明,在线轴位移监测系统对配有油膜轴承的大型、关键设备的维护管理是必不可少的。设备发生故障时,若不及时加以干预,该设备会继续非正常地运行下去,直至造成生产过程的崩溃;今后振动监测与故障诊断技术的应用范围将从机械故障扩大到机械故障和过程故障诊断的集成。

3.2 降低通用机械设备监测成本

造纸机械设备也包括电机、风机、泵等通用设备,这些设备的数量较多,安装位置分散,工作环境复杂。进行通用设备的监测和故障诊断对提高工业生产的稳定性很有必要。这类设备数量较多,若每台设备都配置故障诊断装置成本很高。如何降低通用设备连续监测成本是一个亟待解决的问题。目前,一些学者和工程技术人员正致力于这方面的研究。现已有采用无线传感器网络监测模式构建的机械状态监测系统以及在通用设备中内嵌智能仪器,利用无线信号通讯技术进行集中状态监测与故障诊断的研究及应用[63]。

3.3 设备剩余寿命预测与评估技术的研究

目前,虽然造纸机械状态监测与故障诊断技术很多,但还没有一种能精确估计设备剩余寿命。随着造纸工业设备不断朝着大型化、连续化、复杂化方向发展,其造价也相应增加,迫使许多造纸企业考虑延长设备的使用寿命来保证生产效益[64]。此外,设备剩余寿命预测与评估技术的应用,有利于科学合理地制定检修计划和提高设备可利用率。因此,设备剩余寿命预测与评估技术是一个具有重大现实意义的研究课题,可利用理论和实践相结合的方法不断推动其发展及应用。

3.4 智能诊断系统知识获取的研究

由于故障诊断对象日益复杂化,获取准确、全面的诊断知识愈加困难。知识匮乏制约智能故障诊断技术的发展,是造纸机械智能诊断专家系统急需解决的难题。机器学习作为知识获取的一种重要途径,将受到故障诊断人员的重视,将不断完善现有的机器学习方法,开发出新的机器学习方法,建立多种学习方法并用的智能故障诊断系统。

3.5 基于计算机网络的远程故障诊断技术的研究

远程故障诊断基于机械故障诊断技术与信息技术,在造纸工业关键设备上设立状态监测点,将采集的机械运行状态信息经互联网传输到诊断能力较强的科研院所(以后可能会有专门的机械设备诊断公司[65])进行故障诊断,提高了纸厂设备的诊断水平。若实现远程故障诊断,必须保证传统的包括信号采集、信号处理、模式识别、决策制定等阶段的故障诊断过程网络远程运行的可行性,并解决数据采集、传输以及诊断方法标准不统一的问题[66-67]。

3.6 以振动级为振动状态评估指标

振动烈度标准是依据振动本身的因素制定的,未考虑人的心理因素。本着以人为本的原则,提出了振动级的概念。振动级考虑了振动的振幅、频率以及人的感觉等因素,其定义与噪声级相似,以分贝度量振动级的大小,有振动位移级、振动速度级、振动加速度级之分。在不久的将来会相继出现造纸机械以振动级为指标的各种振动标准。

3.7 故障预测的研究

故障预测是故障诊断的更深一层次的发展,能够根据机械运行状态的过去和现在的数据预测造纸机械故障发生的时间、部位和原因,便于及时处理,降低故障发生率。同时,基于故障预测技术的预知维修体制克服了传统计划维修时过剩维修的缺点,提高了造纸机械设备的使用率,节约了维修成本[68]。因此,随着造纸装备系统的不断复杂化,故障预测技术具有广阔的应用前景。

3.8 造纸机械的智能化、自诊断化的发展

科学技术的发展使“智能”一词拓展到了结构健康监测领域。智能机械由机械本体、传感器、作动器和相应设计的控制器组成,能在外界干扰下进行自适应的改变,达到对故障自诊断的效果[69]。若实现造纸机械的智能化、自诊断化,需进行新智能材料的开发、智能机械动力特性的探索以及相应的控制算法的研究。

4 结语

国内外众多实践结果表明,振动监测与机械故障诊断是进行设备管理的一种有效方法。随着我国造纸机械的大型化、高速化、连续化和复杂化,通过在线振动监测为主的状态监测与故障诊断技术进行预知性维护是必然之路;相信在不久的将来,振动状态监测与机械故障诊断技术将会更加完善,将在我国造纸企业得到更加广泛的应用。

[1]Dai Juan,Chen Philip,Xu Xiao-Yan,et al.Machinery Vibration Signals Analysis and Monitoring for Fault Diagnosis and Process Control[M]//Lecture Notes in Computer Science,2008:696.

[2]Kothamasu R,Huang S H,VerDuin W H.System health monitoring and prognostics—a review of current paradigms and practices[J].National Journal of Advanced Manufacturing Technology,2006,28(9):1012.

[3]Orhan S,Akturk N,Celik V.Vibration monitoring for defect diagnosis of rolling element bearings as a predictive maintenance tool:Comprehensive case studies[J].NDT & E International,2006,39(4):293.

[4]张 辉.现代造纸机械状态监测与故障诊断[M].北京:中国轻工业出版社,2004.

[5]Arun Menon.Paper Machine Supercalender Vibration Analysis with a DSP centric,Multichannel Dynamics Signal Analyzer[OL].http://www.dataphysics.com.cn/support/library/downloads/articles/MFPT%202008%20-%20Supercalender%20Diagnostics.pdf

[6]赵文浩,阎威武.基于数据驱动的故障诊断研究[J].微计算机信息,2010(28):104.

[7]吕 峰,王秀青,杜海莲,等.基于信息融合技术故障诊断方法与进展[J].华中科技大学:自然科学版,2009,37(增刊1):217.

[8]莫 琦,孙国玺.信息融合技术在旋转机械故障诊断中的应用[J].制造工业自动化,2010,32(4):76.

[9]Bin Guangfu,Jiang Zhinong,Li Xuejun,et al.Weighted Multi-sensor Data Level Fusion Method of Vibration Signal Based on Correlation Function[J].Chinese Journal of Mechanical Engineering,2011,24(5):899.

[10]Niu Gang,Yang Bo-Suk.Intelligent condition monitoring and prognostics system based on data-fusion strategy[J].Expert Systems with Applications,2010,37(12):8831.

[11]魏秀业,潘宏侠,黄晋英.齿轮箱传感器优化布置研究[J].兵工学报,2010,31(11):1508.

[12]徐敏强,宋其江,王目新.基于可观测性和可靠性的传感器分布优化设计[J].宇航学报,2010,31(11):2618.

[13]刘晓芹,黄考利,吕晓明,等.故障诊断中传感器配置优化的复杂性分析[J].计算机工程与设计,2011,32(3):1062.

[14]Balaban Edward,Saxena Abhinav,Bansal Prasun,et al.Modeling,Detection,and Disambiguation of Sensor Faults for Aerospace Applications[J].IEEE Sensors Journal,2009,9(12):1907.

[15]陈楚瑶,朱大齐.神经网络主元分析的传感器故障诊断方法[J].系统工程与电子技术,2010,32(7):1549.

[16]Kullaa J.Distinguishing between sensor fault,structural damage,and environmental or operational effects in structural health monitoring[J].Mechanical Systems and Signal Processing,2011,25(8):2976.

[17]Wang W.A Smart Sensing Unit for Vibration Measurement and Monitoring[J].IEEE/ASME Transactions on Mechatronics,2010,15(1):48.

[18]Son Jong-Duk,Niu Gang,Yang Bo-Suk,et al.Development of smart sensors system for machine fault diagnosis[J].Expert Systems with Applications,2009,36(9):11981.

[19]Peng Z,Kessissoglou N J,Cox M.A study of the effect of contaminant particles in lubricants using wear debris and vibration condition monitoring techniques[J].Wear,2005,258(11/12):1651.

[20]Loutas T H,Roulias D,Pauly E,et al.The combined use of vibration,acoustic emission and oil debris on-line monitoring towards a more effective condition monitoring of rotating machinery[J].Mechanical Systems and Signal Processing,2011,25(4):1339.

[21]Loutas T H ,Sotiriades G,Kalaitzoglou I,et al.Condition monitoring of a single-stage gearbox with artificially induced gear cracks utilizing on-line vibration and acoustic emission measurements[J].Applied Acoustics,2009,70(9):1148.

[22]Kankar P K,Sharma,Satish C,et al.Rolling element bearing fault diagnosis using wavelet transform[J].Neurocomputing,2011,74(10):1638.

[23]Kahirdeh A,Khonsari M M.Condition Monitoring of Molybdenum Disulphide Coated Thrust Ball Bearings Using Time-Frequency Signal Analysis[J].Journal of Tribology-transactions of the ASME,2010,132(4):1606.

[24]Al-Badour F,Sunar M,Cheded L.Vibration analysis of rotating machinery using time-frequency analysis and wavelet techniques[J].Mechanical Systems and Signal Processing,2011,25(6):2083.

[25]Feldman M.Hilbert transform in vibration analysis[J].Mechanical Systems and Signal Processing,2011,25(3):735.

[26]Rai V K,Mohanty A R.Bearing fault diagnosis using FFT of intrinsic mode functions in Hilbert-Huang transform[J].Mechanical Systems and Signal Processing,2007,21(6):2607.

[27]Ebersbach S,Peng Z.Expert system development for vibration analysis in machine condition monitoring[J].Expert Systems with Ap-plications,2008,35(1):291.

[28]Shabanian,Mohsen,Montazeri,et al.A Neuro-Fuzzy Online Fault Detection and Diagnosis Algorithm for Nonlinear and Dynamic Systems[J].International Journal of Control Automation and Systems,2011,9(4):665.

[29]Marichal G N,Artes M,Garcia-Prada J C.An intelligent system for faulty-bearing detection based on vibration spectra[J].Journal of Vibration and Control,2011,17(6):931.

[30]Liu Y Y,Ju Y F,Duan C D,et al.Structure damage diagnosis using neural network and feature fusion[J].Engineering Applications of Artificial Intelligence,2011,24(1):87.

[31]Wang H Q,Chen P.Fuzzy Diagnosis Method for Rotating Machinery in Variable Rotating Speed[J].IEEE Sensors Journal,2011,11(1):23.

[32]Madej H,Czech P.Wykorzystanie Dyskretenj Transformaty Falkowej I Probabilistycznych Sieci Neuronowych W Diagnostyce Silników Spalinowych[J].Eksploatcja I Niezawodnosc-maintenance and Reliability,2010(4):47.

[33]Ebrahimi E,Mollazade K.Intelligent fault classification of a tractor starter motor using vibration monitoring and adaptive neuro-fuzzy inference system[J].Insigth,2010,52(10):561.

[34]Huang Zhiwei,Zhou Jianzhong,Yang Mengqi,et al.Vibration characteristics of a hydraulic generator unit rotor system with parallel misalignment and rub-impact[J].Archive of Applied Mechanics,2011,81(7):829.

[35]Ma Hui,Tai Xingyu,Sun Jian,et al.Analysis of Dynamic Characteristics for a Dual-Disk Rotor System with Single Rub-Impact[J].Advancei Science Letters,2011,4(8/9/10):2782.

[36]Ma Hui,Zhao Xueyan,Teng Yunnan,et al.Analysis of dynamic characteristics for a rotor system with pedestal looseness[J].Shock and Vibration,2011,18(1/2):13.

[37]Rabelo Baccarini,Lane Maria,Rocha e Silva,et al.SVM practical industrial application for mechanical faults diagnostic[J].Expert Systems with Applications,2011,38(6):6980.

[38]Saimurugan M,Ramachandran K I,Sugumaran V,et al.Multi component fault diagnosis of rotational mechanical system based on decision tree and support vector machine[J].Expert Systems with Applications,2011,38(4):3819.

[39]Sugumaran V,Ramachandran K I.Effect of number of features on classification of roller bearing faults using SVM and PSVM[J].Expert Systems with Applications,2011,38(4):4088.

[40]Al-Najjar Basim.The lack of maintenance and not maintenance which costs:A model to describe and quantify the impact of vibration-based maintenance on company’s business[J].International Journal of Production Economics,2007,107(1):260.

[41]Virtanen Timo,Paanasalo Jari.Fault Diagnosis of Paper Winder[C]//Tappi Process Control,Electrical and Information Conference.UK:Cirencester Press,2000.

[42]Al-Najjar Basim.Improved effectiveness of vibration monitoring of rolling bearings in paper mills[J].Journal of engineering tribology,1998,212(2):111.

[43]Matt O’Sullivan.Systematic machine-condition monitoring—A case study from parenco paper mill in Holland[J].Engineering costs and production economics,1991,21(3):277.

[44]Martin I,Pearce D,Self A.Use of a distributed vibration monitoring system for on-line mechanical fault diagnosis[C]//Third International Conference on Software Engineering for Real Time System.USA:TAPPI Press,1991.

[45]Yin K Karen,Yang Hongchuan,Cramer Ferris.On-line monitoring of papermaking processes[J].Chemical Engineering Communications,2002,189(9):1242.

[46]Al-Najjar Basim.Impact of real-time measurements of operating conditions on effectiveness and accuracy of vibration-based maintenance policy—A case study in paper mills[J].Journal of Quality in Maintenance Engineering,2000,6(4):275.

[47]Arun Menon.Methods and Tools Used in Paper Machine Supercalender Vibration Diagnosis[C]//Proceedings of 20th International Congress on Acoustics.USA:Elsevier Publishing Company,2010.

[48]杜艳霞,郭斌峰.国外工程机械故障诊断新技术概览[J].建筑机械化,2009(9):88.

[49]罗邦劼.旋转机械故障诊断技术的研究现状及发展趋势[J].机电产品开发与创新,2008,21(3):85.

[50]张宏宇,陶洛文.用振动频率分析方法诊断造纸机械故障[J].中国造纸,1997,16(1):31.

[51]张 宏,吕 岑,杨 军,等.对某纸机烘缸轴承的故障监测与诊断[J].中国造纸,2002,21(4):76.

[52]张笑如,张 辉.高速纸机烘缸轴承状态监诊技术及故障特征研究[J].中国造纸学报,2009,24(4):87.

[53]杨 超,张 辉.倒频谱在造纸机压榨轴承故障诊断中的应用[J].中国造纸,2005,24(1):38.

[54]杜联朝,张 宏.造纸机轴承故障诊断系统的开发[J].设备与自动控制,2005(4):34.

[55]张 辉,王世雄.高速纸机软压光辊大轴承故障频谱特征与诊断[J].中国造纸,2005,24(9):32.

[56]张 辉,杨 超,陈明邦,等.纸机压榨部动态监诊方法[J].中国造纸,2004,23(6):31.

[57]张 辉,王世雄,贾民平.宽幅纸机毛毯张紧辊特征故障振动频谱研究[J].中国造纸,2005,24(10):42.

[58]张 辉,王世雄.高速纸机压榨部结构动力共振研究[J].中国造纸学报,2005,20(1):177.

[59]蒯行成,李美林,潘成筋.大型造纸机振动的三维有限元分析[J].中国造纸学报,2006,21(2):66.

[60]苏雄波,杨 军,侯顺利.造纸机压榨部机架机械性能及运行性能的研究[J].中华纸业,2011,32(22):14.

[61]李运来,张 锋,张 宏.虚拟仪器系统在造纸机旋转机械故障信号分析中的应用[J].西南造纸,2005,34(5):13.

[62]李运来,张 锋,张 宏,等.基于虚拟仪器的纸机轴承故障诊断系统的开发与研究[J].陕西科技大学学报,2006,24(1):62.

[63]汤宝平,贺 超,曹小佳.面向机械振动监测的无线传感网络结构[J].振动、测试与诊断,2010,30(4):357.

[64]许 婧,王 晶,高 峰,等.电力设备状态检修技术研究综述[J].电网技术,2000(8):48.

[65]李建华.设备状态监测与故障诊断技术综述[J].广东化工,2009,36(12):168.

[66]张书涛,刘延斌,贾晨辉,等.复杂设备的网络化远程监控及故障诊断系统[J].河南科技大学学报:自然科学版,2010,31(6):19.

[67]薛光辉,吴 淼.机电设备故障诊断方法研究现状与发展趋势[J].煤炭工程,2010(5):103.

[68]周东华,胡艳艳.动态系统的故障诊断技术[J].自动化学报,2009,35(6):748.

[69]Fritzen C P,Kraemer P.Self-diagnosis of smart structures based on dynamical Properties[J].Mechanical Systems and Signal Processing,2009,23(6):1830.