直驱兆瓦风电机组fore-aft方向振动抑制系统

2013-01-04金风科技股份有限公司乌鲁木齐830026

(金风科技股份有限公司,乌鲁木齐 830026)

(金风科技股份有限公司,乌鲁木齐 830026)

本文介绍了一种将直驱兆瓦风电机组fore-aft方向(叶轮轴方向)机舱加速度传感器信号引入发电机转速—变桨速率闭环控制回路的控制系统,来提升风电机组发电机转速—变桨速率闭环控制回路的动态响应特性,提升风电机组对风资源各异的风电场适应性,提高机组可利用率。同时,在无需任何硬件投资的前提下,降低风电机组塔筒底部以及基础极限载荷15%以上,降低风电机组整机成本。

fore-aft方向; 动态特性 ;基础载荷; 整机成本

0 引言

直驱兆瓦风电机组一般会在发电机转速—变桨速率的闭环控制回路中串联带阻滤波器的方式,来抑制机组在额定风速以上运行时,由于叶轮轴方向即fore-aft方向气动阻尼小以及变桨执行机构被动响应发电机转速中的fore-aft方向一阶固有频率信号,所导致的风电机组塔筒fore-aft方向的一阶固有频率振动。但带阻滤波器引入到发电机转速—变桨速率闭环控制回路中,却可以引起直驱兆瓦风电机组在额定风速以上运行时,发电机转速—变桨速率闭环控制回路系统超调量增大,响应速度缓慢,塔筒fore-aft方向一阶固有频率振动较大,对风速特性各异的风电场适应差。同时,对应于风电机组塔筒和基础极限载荷设计起决定作用的GL规范DLC1.5工况,即发电机侧空气开关跳闸的情况下,风电机组塔筒和基础极限载荷比较大,导致直驱兆瓦风电机组整机成本比较高。

1 直驱兆瓦风电机组fore-aft方向振动抑制

1.1 直驱兆瓦风电机组fore-aft方向振动抑制工作原理

直驱兆瓦风电机组fore-aft方向振动抑制系统,风电机组变桨速率控制输入由两部分叠加构成:

其一,转速测量模块输出的发电机转速信号经过一个低通滤波器1滤波之后,与发电机转速设定值进行比较,比较结果作为比例微分PD控制器的输入,比例微分PD控制器的输出再经过一个低通滤波器2处理之后,得到直驱兆瓦风电机组变桨速率控制输入构成之一;

其二,风电机组安装在机舱内的加速度测量模块,其输出的fore-aft方向加速度信号,依次经过一个带通滤波器、二阶滤波器处理之后,作为一个比例增益模块的输入,比例增益模块的输出,作为直驱兆瓦风电机组变桨速率控制输入构成之二。

风电机组塔筒的fore-aft方向运动可以简化为一个二阶系统(质量M,阻尼D,刚度K),直驱兆瓦风电机组fore-aft方向振动抑制系统,就是从软件的方面入手,人为增加一个与塔筒fore-aft方向机舱速度 一阶固有频率信号相反的变桨控制动作 ,产生一个附加的外力 ,相当于等效增加了塔架fore-aft方向一阶固有频率运动的阻尼项 ,从而起到抑制直驱兆瓦风电机组fore-aft方向一阶固有频率振动的目的[1]。

1.2 二阶滤波器与比例模块的功能

图1中的二阶滤波器的引入是为了增加变桨速率—fore-aft方向速度开环控制,以及发电机转速—变桨速率闭环控制中,在塔筒fore-aft方向一阶固有频率附近fore-aft方向振动和发电机转速信号的衰减幅度,改善各自控制的性能。

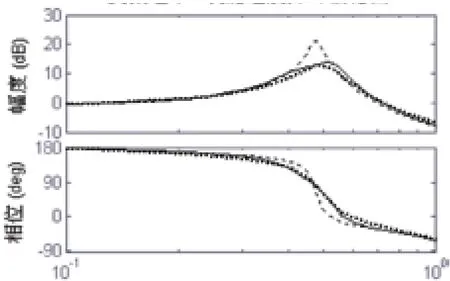

图2中,虚点线、黑色实线、点线分别表示未引入fore-aft方向振动抑制功能、引入fore-aft方向振动抑制功能但只增加带通滤波器以及引入fore-aft方向振动抑制功能同时增加带通滤波器、二阶滤波器的系统,其变桨速率—机舱速度开环控制bode图。从图2可以看出,同时引入带通滤波器和二阶滤波器的方案,既可以实现fore-aft方向一阶固有频率振动的大幅衰减,而且在一阶固有频率附近频率引起的负作用也较小。

图3和图4分别表示只引入带通滤波器和同时引入带通滤波器和二阶滤波器的fore-aft方向振动抑制系统发电机转速—变桨速率闭环bode图,在fore-aft方向一阶固有频率附近,图4比图3中发电机转速信号有更大的衰减。

由图5可见,比例增益模块的增益值是一个随着风电机组叶片角度变化而变化的数值,而非一个定值。目的在于保证额定风速以上所有风速范围内,变桨速率—机舱速度信号能在fore-aft方向一阶固有频率上有幅度相近的信号衰减。在叶片角度小于角度1或者大于角度2时,比例增益值各自保持在某个恒定的数值,当叶片角度介于角度1和角度2之间时,随着风电机组叶片角度增大,比例增益值线性减小。

1.3 直驱兆瓦风电机组fore-aft方向振动抑制系统的动态特性

为了简化说明,本文将在发电机转速—变桨速率控制回路中引入带阻滤波器的技术方案简称为方案一,fore-aft方向振动抑制技术方案简称为方案二。在方案一与方案二的仿真结果与实验数据对比中,方案一用虚线表示,方案二用实线表示。

图1 直驱兆瓦风电机组fore-aft方向振动抑制系统原

图2 变桨速率—机舱速度开环bode图

图3 引入带通滤波器的发电机转速—变桨速率闭环bode图

图4 同时引入带通滤波器和二阶滤波器发电机转速—变桨速率闭环bode图

图5 比例增益与叶片角度关系

图6显示了风速—机舱速度的开环阶跃响应,相比于方案一,方案二可以大幅度降低由风速阶跃变化引起的塔筒fore-aft方向一阶固有频率振动幅度。

图7显示了发电机电磁扭矩—机舱速度的开环阶跃响应,方案二可以比方案一大幅度降低由发电机电磁扭矩阶跃变化引起的塔架fore-aft方向一阶固有频率振动幅度。

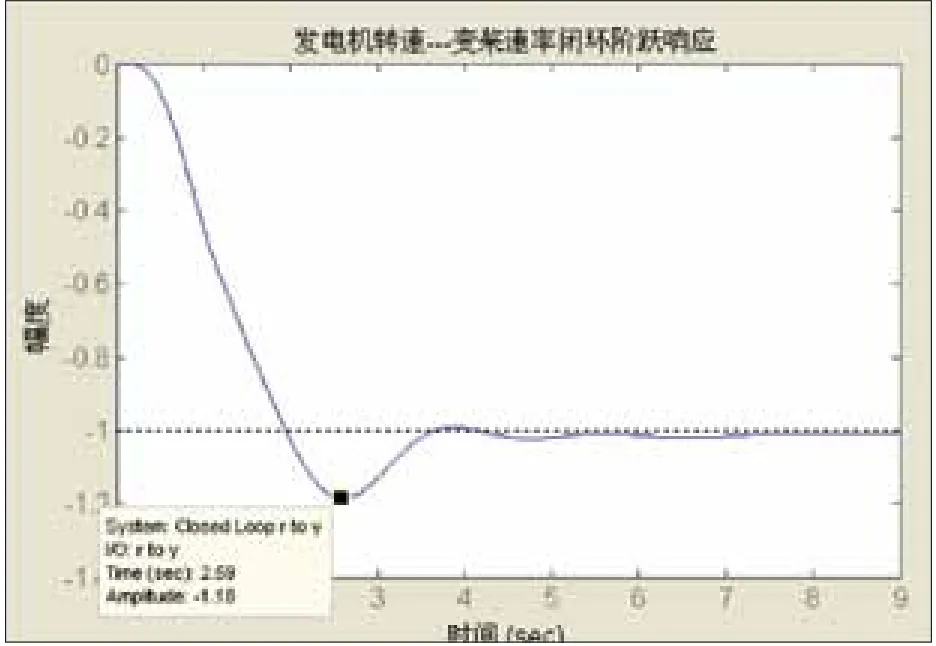

图8和图9分别显示了在发电机转速—变桨速率闭环控制回路的阶跃响应,显然方案二的超调量更低,调节时间更短。

图10和11分别显示了发电机转速—变桨速率闭环控制回路bode图,显然方案二的带宽更大,响应速度更快[2]。

图6 风速—机舱速度的开环阶跃响应

图7 发电机电磁扭矩—机舱速度的开环阶

图8 采用带阻滤波器技术方案转速—变桨速率闭环阶跃响应

图9 fore-aft方向振动抑制技术方案转速—变桨速率闭环阶跃响应

图10 采用带阻滤波器技术方案转速—变桨速率闭环bode图

2.4 直驱兆瓦风电机组fore-aft方向振动抑制系统的bladed软件仿真与试验结果

图12显示了发电机侧空气开关跳闸的情况下,发电机电磁扭矩运行仿真结果;

图11 fore-aft方向振动抑制技术方案转速—变桨速率闭环bode图

图12 GL规范DLC1.5工况下发电机电磁扭矩仿真结果

图13 GL规范DLC1.5工况下fore-aft加速度仿真结果

图14 GL规范DLC1.5工况下塔筒底部Mxy仿真结果

图15 切出风速附近风电机组启动过程叶片角度仿真结果

图16 切出风速附近风电机组启动过程fore-aft加速度仿真结果

图17 切出风速附近风电机组启动过程塔筒底部My仿真结果

图13和图14分别显示了在发电机侧空气开关跳闸的情况下,仿真风电机组运行过程中fore-aft方向加速度、塔筒底部弯矩载荷Mxy变化趋势,显然方案二比方案一在fore-aft方向一阶固有频率加速度和弯矩Mxy的幅值有大幅度降低,塔筒底部Mxy峰值降低幅度在30%以上。由于GL规范DLC1.5工况下的载荷是确定塔筒底部Mxy和基础极限载荷的最主要工况[3],因此降低DLC1.5工况下的极限载荷,将有利于大幅降低塔筒底部Mxy和基础极限载荷。

图15、图16和图17分别显示了仿真切出风速附近风电机组启动过程中叶片角度、fore-aft方向加速度、塔筒底部弯矩载荷My变化趋势。显然方案二在fore-aft方向一阶固有频率加速度和弯矩My的振动幅值更小[4]。

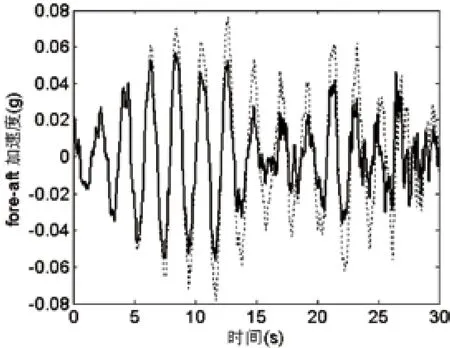

图18显示了1.5MW机组在16m/s平均风速的湍流风下,2分钟运行时间内fore-aft方向测试加速度数据功率谱密度对比[5],方案二比方案一在fore-aft方向一阶固有频率(0.45Hz)加速度有更大的衰减。

2 结论

本文从动态响应特性、bladed软件仿真结果以及实际测试数据三个方面,对发电机转速—变桨速率控制回路中引入带阻滤波器的技术方案和fore-aft方向振动抑制技术方案进行了对比,通过对比发现:

(1)fore-aft方向振动抑制技术方案设计的控制系统具有更好的动态响应特性,对fore-aft方向一阶固有频率振动具有更好的抑制效果,这将大大提升直驱兆瓦风的适应性和机组可利用率。

(2)由于通过软件控制的方式,大幅度降低GL规范DLC1.5工况下的极限载荷,实现了直驱兆瓦风电机组针对GL规范所有工况下的塔筒底部Mxy和基础极限载荷均可以降低15%以上,对降低风电机组的整机成本非常有利。

图18 16m/s湍流风下fore-aft加速度实际测试数据功率谱密度

[1] E. A. Bossanyi .Wind Turbine Control for Load Reduction[J]. Wind Energy,2003(6):229-244.

[2] 胡寿松.自动控制原理[M].北京: 科学出版社,2001.

[3] Guideline for the Certification of Wind Turbines Edition 2003[S]. GL Wind Energy Company, 2003.

[4] E. A. Bossanyi.GH Bladed Version 3.82 User Manual[M] . Garrad Hassan and Partners Ltd,2009.

[5] 丁正生.概率论与数理统计简明教程[M].北京:高等教育出版社,2005.

直驱兆瓦风电机组fore-aft方向振动抑制系统

王明江

Vibration Suppression System of Direct-drive MW Wind Turbines fore-aft Direction

Wang Mingjiang

(Goldwind Science & Technology Co., Ltd., Urumchi 830026, China)

This paper introduces a control system which feedbacks fore-aft acceleration signal (rotor axis) to closed control loop between generator speed and collective pitch rate for PMDD wind turbine , in order to improve dynamic response characteristic of closed control loop between generator speed and collective pitch rate , and to adapt all kinds of wind sites with different wind resources and to enhance wind turbine availability . At the same time , this method can also reduce ultimate load for tower base and foundation up to fifteen percent without any hardware investment ,therefore wind turbine cost will be reduced.

fore-aft direction; dynamic characteristic ; foundation load ; wind turbine cost

TM614

A

1674-9219(2013)06-0076-06

2013-04-25。

王明江(1973-),男,硕士,工程师,主要从事风电机组控制策略研究工作。