硅酸盐对红土镍矿焙烧料酸浸过滤的影响

2012-12-31陆永平陈发明黎贵亮明宪权

谢 彦,陆永平,陈发明,黎贵亮,明宪权

(1.中信大锰矿业有限责任公司大新分公司,广西大新 532315;2.中信大锰矿业有限责任公司,广西南宁 530028;3.中信锦州铁合金股份有限公司,辽宁锦州 121005)

0 前言

红土矿是一种含镍的氧化物矿,约占世界镍资源储量的65%左右。当红土矿中镍的含量在0.8%~3.5%时,由于无法利用选矿的方法进行富集,只能直接处理,处理成本较高,因此,目前世界上约70%的镍是从硫化物矿中提取[1]。随着可经济利用的硫化镍资源日益枯竭,氧化镍矿的经济开发成了当今镍冶金的研究热点。

目前处理高铁含量的红土矿常采用2种工艺:

1)火法冶金的镍铁工艺和镍锍工艺;

2)湿法冶金的焙烧—浸出工艺和高压酸浸工艺[2]。

焙烧—酸浸是处理低品位褐铁矿型红土矿的一种方法[3],其优点是经焙烧后,镍可用稀酸选择性浸出,酸耗低,且浸出渣可用作炼铁原料[4]。焙烧与还原焙烧—氨浸法(Caron法)处理红土矿的情况相似,均采用选择性还原焙烧,即尽可能使镍钴还原成金属态,控制铁的还原程度。由于褐铁矿型红土矿中碱性脉石的含量较低,因此后续采用酸性浸出溶液更加有利。

但是,红土矿经焙烧后,硅被富集,形态发生改变,硅与部分金属形成可溶性硅酸盐。在酸浸过程中,大量硅酸盐进入溶液,浸出矿浆变得非常粘稠,甚至使浆体形成果冻状,给整个过滤过程带来极大困难。

为寻求解决方法,我们对红土矿焙烧料中硅酸盐的浸出进行了研究,从而采取了一些措施,提高酸浸浆体的过滤性能。

1 实验部分

1.1 原料与试剂

硫酸(AR);红土镍矿焙烧料,其成分的测定结果见表1。

表1 红土镍矿焙烧料分析结果 %

1.2 仪器与设备

电热恒温水浴锅;电动搅拌器;旋片式真空泵(P=6.7×10-2Pa)。

2 实验方法

量取3 L的蒸馏水于烧杯中,按预定酸矿比加入一定量的硫酸,置于恒温水浴锅内,打开电动搅拌机进行搅拌,按液固比称取红土镍矿焙烧料,待烧杯内酸液温度达到后,开始缓慢地投入焙烧料,反应时间为90 min。反应时间结束后,过滤浆体,滤液送检,滤渣经洗涤、烘干、称重后送分析。

3 数据与讨论

3.1 液固比对浸出浆体过滤性能的影响

酸浸过程中,硅酸盐进入溶液。在酸矿比一定的条件下,焙烧料投入量越大,硅酸盐浸出量越多,越容易形成β形态的硅胶,在浆体内形成巨大疏松的网状凝胶,影响过滤性能。

为满足工艺要求,浸出液镍浓度必须尽可能提高,但过低的液固比则会出现浆体流动性和过滤性差的现象,影响工艺流程连贯性;过高的液固比会造成浸出液镍浓度低,不利于后续处理。对此,进行了反应温度为70℃、酸矿比1.1、不同液固比下的焙烧料浸出过滤实验,相关实验数据见表2。

表2 不同液固比浸出实验数据及分析

从表2可以看出,当液固比为10∶1和12∶1时,滤液硅浓度较低,浆体过滤性能和浸出率均较好,可以保证工艺顺利进行。

3.2 酸矿比对浸出浆体过滤性能的影响

为提高红土矿焙烧料Ni、Co、Fe2+浸出率,对浸出酸矿比有一定要求。提高酸矿比,许多杂质金属进入溶液中,对浸出液的净化不利;降低酸矿比,浸出液余酸少,溶液pH值在2~4.5范围内,硅酸容易凝聚为硅胶,所以应尽量避免浸出浆体余酸过低和过高的现象发生。实验表明,酸矿比为1.0~1.1时,焙烧料各金属浸出率较高,过滤性能良好。不同酸矿比下的浸出过滤实验数据见表3。

表3 不同酸矿比浸出实验数据及分析

3.3 反应温度对浸出浆体过滤性能的影响

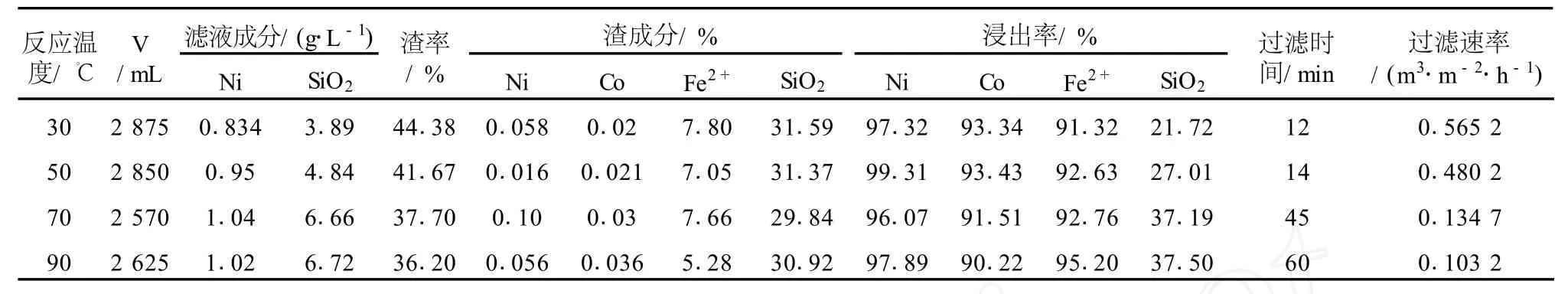

升高温度能减少离子的吸附,因而能减少硅酸胶粒所带的电荷,有利于硅酸的聚沉,但同时也会提高硅酸盐的浸出率。发现随着温度的降低,硅酸盐浸出率下降,过滤性能提高,在30~70℃的反应温度下,浆体均有较好的过滤效果。考虑到整个浸出过程为放热反应,为了减少降温成本,反应温度以50~70℃为宜。

不同反应温度下的浸出、过滤实验数据如表4所示。

4 结论

1)为解决红土镍矿焙烧料酸浸浆体难过滤的问题,本文探索了不同酸浸条件对焙烧料硅酸盐浸出率的影响,并得出了不同浸出液SiO2浓度下的浆体过滤性能数据。当酸浸温度为70℃、反应时间90 min、液固比 10∶1、酸矿比 1.0时,浸出液 SiO2浓度为 6.66 g/L,焙烧料 Ni、Co、Fe2+浸出率分别为96.07%、91.51%和 92.76%,过滤速率为 0.134 7 m3/(m2·h),各项指标均能满足工艺要求。

表4 不同反应温度浸出实验数据及分析

2)对于高硅含量的焙烧料浸出,通过调整浸出条件,可控制浸出液硅浓度,从而提高浆体过滤性能,该方法对因硅胶凝聚而引起的过滤难的浸出工艺有一定参考意义。

3)红土镍矿焙烧前,Si浸出率很低。但焙烧后有将近40%的SiO2进入溶液中,影响浆体过滤性能,所以在焙烧过程中SiO2的形态转化有待进一步探讨。

[1]李艳军,于海臣,王德全.红土镍矿资源现状及加工工艺综述[J].金属矿山,2010(11):5-7.

[2]李建华,程威,肖志海.红土镍矿处理工艺综述[J].湿法冶金,2004,23(4) :191-194.

[3]Purwanto H,Shimada T,Takahashi R,et al.Recovery of nickel from selectively reduced laterite ore by sulphuric acid leaching[J].ISIJ International,2003,43(2):181-186.

[4]Stamboliadis E,Alevizos G,Zafiratos J.Leaching residue of nickeliferous laterites as a source of iron concentrate[J].Miner Eng,2004(17):245-252.