TP2管坯水平连铸及其拉铸系统程序设计

2012-12-29毛健文

毛健文

(江西铜业加工事业部,江西南昌 330096)

TP2管坯水平连铸及其拉铸系统程序设计

毛健文

(江西铜业加工事业部,江西南昌 330096)

水平连铸TP2紫铜管是铸轧法生产优质空调管坯的第一步工艺。依据对铸造理论的铸造温度、铸造速度和冷却强度三要素工艺研究,结合科尔摩根伺服系统特性,优化设计出水平连铸TP2铜管坯新拉铸工艺程序。

TP2铜管;水平连铸工艺;伺服系统;铸造理论;新拉铸工艺程序

1 引言

TP2管坯水平连铸技术是20世纪70年代开发的新技术,80年代初进入工业生产阶段,国内于20世纪90年代首次引进铸轧法工艺,并开始研究、改进和优化工艺。最初引进铸轧法生产TP2铜管时,仅为一台熔化炉供应一台保温炉的连续生产,生产的铸坯为Ø80×20mm,牵引速度也比较低,不大于400 mm/min。后来经过科研工作者和企业工程师的联合研究,改善了设备的生产能力,实现了两台熔化炉供应一台保温炉,铸坯尺寸增大到Ø90× 25mm,牵引速度提高到400 mm/min,且牵引的单根铸坯重量增加到1000kg。但是,由于国内Ø100× 25mm空心管坯水平连铸工艺研究起步比较晚,与国外的技术相比还有一定差距,许多关键技术还不够成熟,处于摸索阶段。而且影响TP2管坯水平连铸工艺的因素(如铸造温度,结晶器以及牵引速度等)比较多,因此生产过程中会出现裂纹,粗糙沟槽,气孔,缩孔,夹渣等缺陷严重影响着管坯的质量,降低生产效率与成品率,增加成本,制约后续工序的加工[1]。因此水平连铸TP2管坯的质量决定整个铸轧法铜管的质量,对改善管坯质量,提高成材率,降低成本等具有很重要的意义。

所以研究设计和开发Ø100×25mm,最大牵引速度达到500 mm/min,单根铸坯重量1100kg水平连铸TP2管坯工艺程序就显得非常重要。

2 水平连铸工艺及其生产过程分析

工艺过程包括:熔炼、结晶和牵引三道主要工序。熔炼是能否正常生产的前提,合理的熔炼工艺才能生产出优质洁净的铜液;优质的铜液是获得良好结晶组织的基础,组织良好的管坯是正常牵引的保障,牵引程序和速度又反过来影响管坯的结晶凝固过程,也决定最终水平连铸管坯的质量。为了获得优质的管坯,必须制定合理的熔炼工艺参数,设计出良好的结晶器模具和循环冷却水系统,选择合适的牵引程序,需要重点研究。

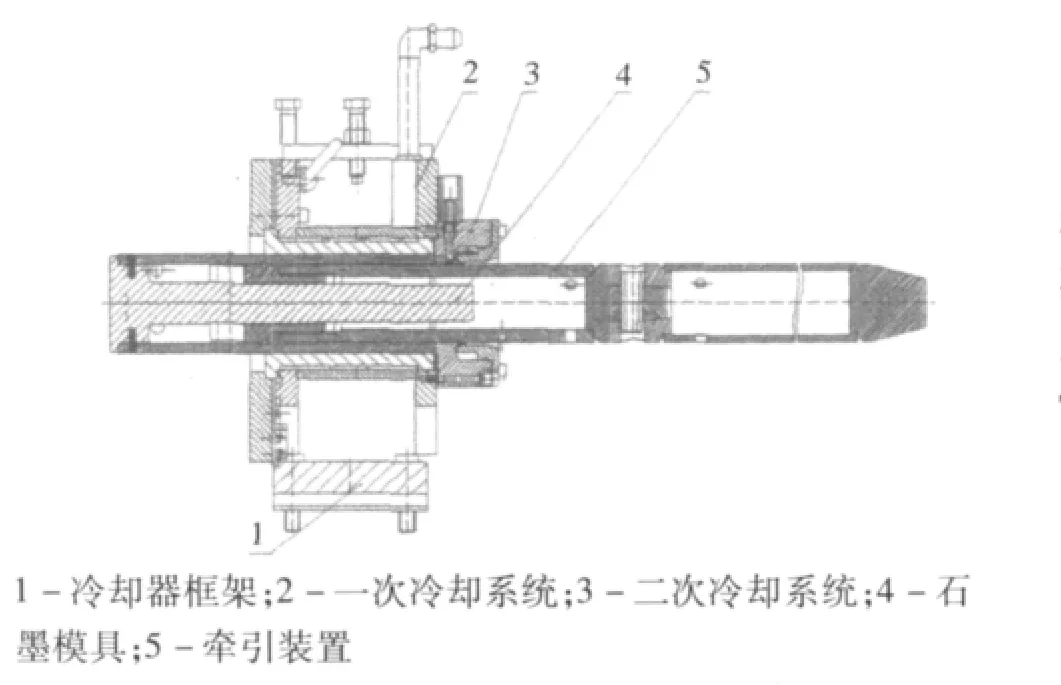

TP2铜管坯水平连铸不同于其他断面铸坯水平连铸,其结晶器采用石墨内衬,外面为铜水冷套,内部有石墨芯[2]。结晶器伸入保温炉内部,没有分离环。如图1所示。金属液经由结晶器外壁上的进液口进入管腔。

图1 空心管坯水平连铸示意图

2.1 工艺研究分析

正确选择连铸参数是水平连铸工艺的核心内容。水平连铸的典型生产工艺包括浇铸温度、起铸、拉坯制度和牵引速度、冷却强度。

2.1.1 浇铸温度

紫铜熔点1083℃。紫铜生产多采用40~80℃的过热度或取液相点1.05~1.1倍作为浇铸温度。紫铜水平连铸的铸造温度应选择1150~1175℃之间,铸造开始时将温度升高到上限有利于铜液粘结在引锭头上不会拉漏。当引锭头离开结晶器后打开二次冷却水,立即加料降温,将浇铸温度控制在1150℃为宜,并保持连续铸造过程温度稳定[3]。

2.1.2 起铸

起铸是整个拉坯工艺的关键,起铸过程有以下几个要点:

(1)三重点温度检测。开浇后结晶器里是否进入金属液主要是通过三重点温度的上升情况加以判断。

(2)起铸等待时间。金属液进入结晶器后,等待适当时间,让金属液与引锭杯凝固焊合。不然会在冷却杯外延形成许多凝固毛刺,损坏结晶器,使拉坯阻力增大。等待时间过长,则会使水口中的金属液凝固,产生冻死事故。

(3)起铸拉坯速度。初期坯壳较厚,应采用低速平稳拉坯方式。但速度不能太低,以防止水口金属液冻死。

(4)起铸时的冷却水量。金属液一进入中间包,就将结晶器里的热水换成冷水。流量要小于正常水量,以免冷却过强,铸坯凝壳厚,水口金属液冻死。

2.1.3 拉坯制度和牵引速度

2.1.3.1 拉坯制度

拉坯制度是拉坯曲线和拉坯模式及其参数优化的组合。

(1)拉坯曲线。

拉坯曲线是指在“拉坯过程”中的时间-速度关系。目前使用较多的有正弦曲线与双折梯形曲线两种,前者波形产生容易,但启铸加速度为最大值,铸坯凝固前沿坯壳易被拉裂;后者启铸加速度小,动载荷小,拉坯工作更可靠,但控制信号波形电路较复杂些。TP2铜管坯水平连铸采用双折梯形曲线如图2所示。

图2 拉坯曲线图

(2)拉坯模式。

水平连铸不同于弧形连铸和立式连铸,水平连铸结晶器和保温炉连在一起,因此其结晶器不能振动,拉坯机不能连续拉坯,若连续拉坯,则拉坯速度必须很小,才能保证铸坯不被拉断;而采用非连续的、周期性拉坯方式,拉坯速度可以提高很多,能显著提高生产效率。常用的水平连铸拉坯模式有三种:单反推式拉坯模式即“拉一停一推一停”方式,振荡式拉坯模式即“拉一推一拉一推”方式和双反推式拉坯模式即“拉一推一停一推”方式。而Ø100mm水平连铸TP2铜管坯采用的拉坯模式是“拉-停-推-停-推-停”的新式双反推拉坯方式,这种拉坯模式的特点是:

①先牵引铸坯一段距离,然后停止牵引一段时间,使铸坯凝固壳得到补缩并加厚。

②反推能及时补偿初生铸坯沿轴向的收缩量,减少铸坯裂纹、缩孔与缩松等缺陷,同时可使初生坯壳松动,降低拉坯阻力。反推还能对铸坯内部起一定的振荡搅伴作用,同时还可将坯壳压胀,减小坯坯与结晶器壁间的气隙,提高结晶器的导热能力。

③反推之后再次停止牵引一段时间,这样使铸坯凝固壳有充分的时间凝固加厚,使之具有足够的强度而不致被拉裂。

(3)拉坯工艺参数。

在一个拉坯周期中,最基本的拉坯工艺参数是:拉坯距离、拉坯速度、反推距离、反推速度和三次停止时间。Ø100mm水平连铸TP2铜管坯所用的牵引程序由程序1、程序2、程序3、程序5和程序8共同组成。

程序1和2牵引过程一样,只有一次牵引和一次停止,程序1牵引管坯所用时间长,牵引之后停止的时间也最长,因此它的平均拉坯速度最小,所以程序1适用于连铸刚开始起铸阶段。用程序1牵引铸坯一定长度后改用程序2、程序3慢慢增大牵引速度,然后更换程序5牵引铸坯,牵引的铸坯质量比较好时,用程序8正常牵引,提高生产效率。刚开始用程序1牵引时,一次冷却水流量要小一点,随着牵引速度的提高,一次冷却水流量慢慢增大。

2.1.3.2 牵引速度

牵引速度不能太快,因为高温时,刚凝固的管坯抗拉强度很低,当拉应力大于抗拉强度时将产生裂纹;且牵引速度过快会出现充不满和缩孔等缺陷,严重时甚至会出现拉漏。牵引速度太慢影响产品生产效率,使设备的生产能力得不到充分发挥。

牵引速度与铜液流入结晶器中的速度要相适应,是连铸过程正常进行的重要条件之一。金属铜凝固时间其断面存在3个区域:固相区、凝固区、液相区,许多缺陷都是在凝固区内形成,所以凝固区的宽度对管坯的质量影响很大,由于不同的拉铸速度会改变铸锭断面的温度梯度大小,这是浇铸速度作为水平连铸的一个重要工艺制度的主要原因。由于不同拉速,其产生的液穴也不相同,管坯的液穴深度与铸造速度成正比,随着铸造速度的增加,液穴深度加大,当液穴深度过大时,管坯内部处于液态。外表面管坯已进入一次冷却区域,大的冷却强度使管坯处于强烈的线收缩状态。根据铸造强度理论,紫铜在线收缩开始温度到平衡固相点之间的有效结晶温度范围内,强度与塑性最低,在铸造应力作用下产生裂纹,这就解释了在高铸造速度下容易产生管坯裂纹。水平连铸TP2紫铜管坯在浇铸过程采用“拉-停-推-停-推-停”高频低幅循环拉坯工艺方式设计程序,其作用类似于振动作用在于使铜液与石墨模具间产生周期性的相对运动,加速晶体的游离,由于浇铸工艺中加入反推加强了铜液充填枝晶间隙的补缩作用,提高管坯的致密度。拉锭时间越短,石墨套使用寿命越长,一般在不拉漏不拉裂的前提下尽量快拉。另外通过反推可有效防止氧化渣及凝固金属粘附在石墨结晶器内衬上,减少摩擦力降低裂纹倾向。

2.1.4 冷却强度

冷却强度指管坯周围的介质(冷却水)在单位时间内导出的热量(传热速度)。冷却强度越大,管坯断面的温度梯度越大,管坯的凝固速度越快,水平连铸管坯的冷却强度主要取决于冷却水的用量与水压[4]。由于管坯在结晶器内的一次冷却导出总热量的15%~20%,其余热量由二次冷却导出,一次冷却作用使管坯成型并有足够厚度的凝壳能抵抗铜液的静压力、铸锭与结晶器间的摩擦力和凝固的收缩力,使铸造管坯不会变形与开裂。二次冷却主要保证其余热量的导出,促进轴向凝固使液穴浅平。当其它条件不变时增大一次冷却散热强度,一次冷却水压高,液穴深度随之增大,凝固过渡段向炉口方向移动有拉裂管坯的倾向,不利于提高铸造管坯质量;一次冷却水压过小,过渡区向远离炉口方向移动容易拉漏。正常生产时,一次冷却水流量2.5~4.5m3/ h。当其它条件不变时,增大二次冷却强度可使液穴浅平,保证凝固过渡段向远离炉口方向移动。因此在水平连铸生产中,二次冷却水流量5~7 m3/h,二次冷却强度越大对管坯冷却有利。采用小水量大温差工艺,出水与进水的温差一般为5~6℃,可以获得大的冷却强度,使石墨套壁温度升高,减少铸坯表面的热应力,从而减少纵裂纹的产生。同时采用增加反推量的方法,还可以进一步减少或消除纵裂,因为反推可以减小拉坯阻力,压胀铸壳,减小气隙并焊合热裂纹[5]。

2.1.5 新拉坯工艺特点

(1)拉完之后紧推,可以及时补偿初期坯壳的冷缩量,为热点焊合制造更好的条件,减小铸坯表面的冷隔热隔等缺陷。

(2)推之后有较长的中停时间,使热点有充分的冷却时间从而使热点加厚,使之具有足够的强度而不被拉裂。

(3)中停之后有两次反推,可以再一次补偿中停时间冶金长度全长铸壳的冷缩,并将铸壳推松,降低拉坯阻力。

(4)在拉坯过程中有两次铸壳压胀,更有利于减少结晶器内的气隙,提高结晶器导热能力。在一个拉坯周期中,最基本的几个参数是拉程、推程、拉速、推速和中停时间。在拉坯过程中,预先确定拉坯周期中的中停时间(包括反推时间)与拉坯时间的关系,根据拉坯情况,适时地改变拉速、推速和周期。改变拉速能直接改变行程大小,改变推速能直接改变推程即反推力的大小。

2.2 水平连铸工艺研究分析小结

本章节研究了水平连铸过程中各个工艺参数对管坯质量的影响,重点分析了熔炼温度,结晶器和牵引速度对管坯质量的作用,得到主要结论:

(1)TP2铜管水平连铸的熔化炉温度设定在1180~1200℃,熔化炉内铜液用锻烧木炭覆盖,覆盖层厚度100~150mm。

(2)TP2铜管水平连铸的铸造炉温度设定在1150~1175℃,铸造炉内铜液采用鳞片石墨保护,覆盖层厚度30~50mm。

(3)冷却水的进水温度不超过40℃为宜,出水与进水的温差一般为5~6℃。正常生产时,一次冷却水流量:2.5~4.5m3/h;二次冷却水流量:5~7 m3/h。

(4)Ø100mm水平连铸TP2铜管坯“拉-停-推-停-推-停”的高频低幅循环双反推新式拉坯工艺模式。

3 Ø100mmTP2铜管坯水平连铸工艺控制系统程序设计

3.1 伺服驱动系统基本结构和原理

全数字伺服系统一般采用位置控制、速度控制和力矩控制的三环结构。系统由美国科尔摩根M-807A-B伺服电机、BJP-11001位置编程、S640-0000伺服驱动器组成闭环步进式伺服系统,输入的进给脉冲的数量、频率、方向,经驱动控制线路和步进电机,转换为铜管铸坯的位移量、进给速度和进给方向,从而实现对位移的控制。

其工作原理简单的说就是在开环控制的交直流电机的基础上将速度和位置信号通过旋转编码器、旋转变压器等反馈给驱动器做闭环负反馈的PID调节控制。再加上驱动器内部的电流闭环,通过这3个闭环调节,使电机的输出对设定值追随的准确性和时间响应特性都提高很多。伺服系统是个动态的随动系统,达到的稳态平衡也是动态的平衡[6]。

3.2 主要技术参数

牵引铜坯规格:3×Ø102/25mm

最大行程长度,前进或后退:0.2 to 100 mm(理论上没有上限)

最小行程长度:0.2mm

牵引方向上的最大推动力:61000N

反牵引方向上的最大推动力:61000N

牵引速度范围:0~500 mm/min

伺服电机:M805-A-B 78.7NM科尔摩根

位置编程器:BJP-11001

伺服驱动器:S640-00000

减速机:2S-1000;减速比51;输出扭矩5800Nm

液压缸:ZQ50/36X40 F1六套

3.3 水平连铸牵引工艺主程序流程图及编程

依据前研究Ø100mm水平连铸TP2铜管坯浇铸温度、起铸、拉坯制度和牵引速度、冷却强度工艺特点。采用“拉-停-推-停-推-停”的高频低幅循环双反推新式拉坯工艺模式进行水平连铸工艺控制系统程序设计编程(如图3)。

图3 水平连铸牵引主程序流程图

4 结语

提高水平连铸产品质量是企业的迫切愿望,而影响铸造管坯质量的因素是多方面的。笔者针对水平连铸工艺研究和伺服系统特性,通过试验研究和生产实践,综合多学科知识,研究设计了此精密铜管水平连铸工艺过程电气自动化控制系统程序。通过生产实践,该系统优点:控制参数的整定和经验数据的调整更加方便,并且可以在线修改,缩短了控制策略的实施周期,达到最佳的实用价值。同时,可提高管坯的致密度,降低管裂纹和气孔问题,稳定质量,加快浇铸速度,提高产品产量。

[1]王乐俊.铜管生产的工艺及其特点.上海有色金属,1999,20 (1):22-25.

[2]钟卫佳.铜加工技术实用手册[M].北京:冶金工业出版社,2007:408-409.

[3]周俊芳,王云龙.紫铜管坯水平连铸的生产实践.有色金属加工,2009(5):14-15.

[4]钟秋生,刘再勇.水平连铸引拉紫铜铸坯工艺初探[J].有色金属加工,2004(1):26.

[5]陈进方.TP2铜管坯水平连铸工艺及缺陷研究.上海有色金属,2009(3):112-113.

[6]张莉松,胡祐德,徐立新.伺服系统原理与设计(第3版)[M],1999.9:30-31.

Horizontal Continuous Casting and Casting System Program Design of TP2 Tube Billets

MAO Jian-wen

(JCC Processing Business Division,Nanchang,Jiangxi 330096,China)

The horizontal continuous casting of TP2 copper tube is the first craft of producing high quality air-conditioner tube blanks with roll-casting process.Based on the process research of the three essential factors of casting theory,which including the casting temperature,casting speed and cooling intensity,combined with the characteristics of the Kollmorgen servo system,this article optimally designs the new cast-drawing process program for the horizontal continuous casting of TP2 copper tube.

TP2 copper tube;horizontal continuous casting;servo system;casting theory;new cast-drawing process program.

TG21

A

1009-3842(2012)02-0008-04

2012-02-08

毛健文(1970-),男,江西上饶人,工程师,主要从事铜加工工艺设备电气自动化研究及维修。E-mail:mjw0520@163.com