义109-3井固井技术研究

2012-12-29桂成梁赵清忠

桂成梁,孙 钰,赵清忠

(胜利石油管理局 渤海钻井总公司固井公司,山东 东营 257000)

义109-3井固井技术研究

桂成梁,孙 钰,赵清忠

(胜利石油管理局 渤海钻井总公司固井公司,山东 东营 257000)

针对义109-3井通井过程中卡钻,钻进过程中的井漏、油气侵等异常情况造成固井施工面临油气层压稳与漏失等困难,通过优选固井材料、优化固井设计,采用分段凝固水泥浆体系等措施,顺利完成本井的固井施工。

卡钻;压稳;漏失;固井技术;水泥浆体系

义109-3井位于济阳坳陷沾化凹陷埕南断层下降盘义109块构造高部位,是胜利油田开发中心一口重点滚动勘探井,该井钻遇馆陶组、东营组、沙一、沙二、沙三上、沙三中、沙三下、沙四段。三开完钻至太古界,井深3 850 m。该井在通井过程中发生卡钻现象(井深3 455 m),经石油部门组织同意,决定在卡点上部切断钻具,切断钻具前封固高压层(3 000~3 455 m)。在1 350 m处填井,上部扩眼至311.1 mm,后侧钻下入244.5 mm技术套管用来封固东营组(2 400 m)。三开采用215.9 mm钻头,后下入139.7 mm套管。该井钻至3 100 m时遇高压气层,钻井液密度1.60 g/cm3,钻井液黏度52 Pa·s。钻至3 138~3 140.41 m时发生漏失,钻井液密度1.65 g/cm3,钻井液黏度52 Pa·s,漏失108 m3。因此,固井过程中如何防止漏失、防气窜、控制水泥浆的稠化时间成为固井施工的技术难题。

1 基本数据

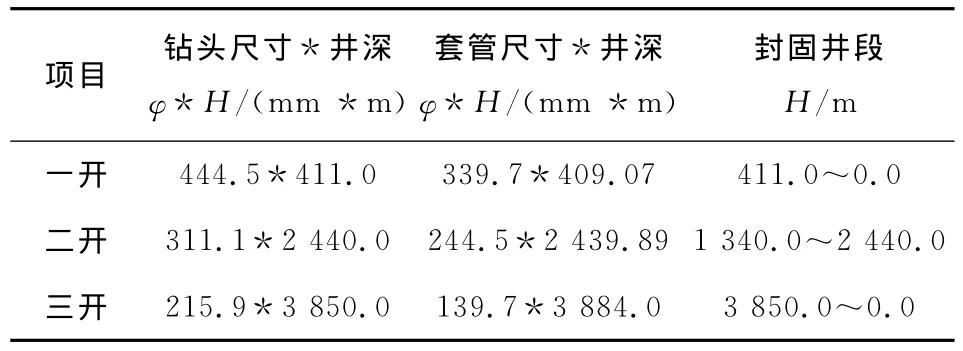

1.1 井身结构

义109-3井完钻井深3 850 m,井身结构如表1所示。

表1 义109-3完钻井身数据

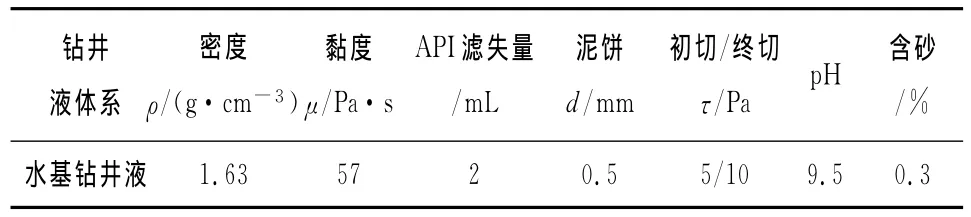

1.2 完钻钻井液性能

义109-3井完钻钻井液密度为1.63 g/cm3,黏度为57 Pa·s,其性能如表2所示。

表2 义109-3完钻钻井液数据

2 固井施工难点

(1)该井要求全井封固,井底承压高,超长的封固段有可能出现井漏的危险。

(2)该井油气层异常活跃,固井施工时容易发生高压流体外窜。

(3)该井完钻钻井液密度为1.63 g/cm3,普通的漂珠低密度水泥浆体系无法满足施工要求。

(4)该井钻至3 138~3 140.41 m时发生漏失,因此较高的水泥浆密度会产生压漏地层的危险。

(5)固井时水泥浆与钻井液密度差较小,水泥浆顶替效率低,导致混浆严重,形成的水泥环薄弱,强度低。

(6)固井候凝期间会产生失重,容易造成环空液柱无法平衡,引发油气上窜等问题,造成固井失败。

(7)注水泥浆与替水泥浆时间长,注水泥浆压力高,施工风险大,对设备、组织施工要求高。

3 采取措施

(1)固井施工设计严格按平衡压力固井方式[1]进行,储备足够的钻井液尽可能防止固井施工中发生井涌和漏失等复杂情况。

(2)扶正器加法。2 440 m以上每4根套管使用1个弹性扶正器,共计67只;2 440~3 850 m每2根套管1个弹性扶正器,共计63只;全井共下扶正器130只。

(3)管串结构(自下而上)。139.7 mm引鞋+139.7 mm旋流套管1根+139.7 mm浮箍2个+139.7 mm套管串+139.7 mm联顶节。

(4)前置液。前置液分为冲洗液与隔离液两部分,针对套管居中度差、井壁岩屑清除困难的特点,采取了加大冲洗液、隔离液用量,提高冲洗液、隔离液浓度等措施。前置液的数量,按照紊流接触时间7~10 min计算,冲洗液和隔离液的比例为1∶1,控制环空高度约200~500 m。冲洗液采用稀释性化学冲洗液,其对钻井液、水泥浆及钻井液与水泥浆的污染胶凝物均有显著的分散冲洗作用及水润效果,能防止钻井液和水泥浆胶凝而憋泵,并在较小排量时达到紊流状态,从而充分提高对钻井液的顶替效率,清除浮泥饼,增加界面胶结强度,降低施工风险,提高固井质量。

(5)水泥浆体系的选择。水泥浆体系的优选直接影响到固井的成败,水泥浆体系选择时必须根据现场实际情况合理制定,本井的关键是防止固井中发生漏失,有效地控制住活跃的油气层。通过对井下情况的研究分析,针对义109-3钻井过程中出现的漏失及后效情况,水泥浆添加低密增强剂、纤维、微硅等材料。采用分段凝固水泥浆体系,兼顾了水泥浆密度、强度、流动度、凝固时间等各个方面的因素。

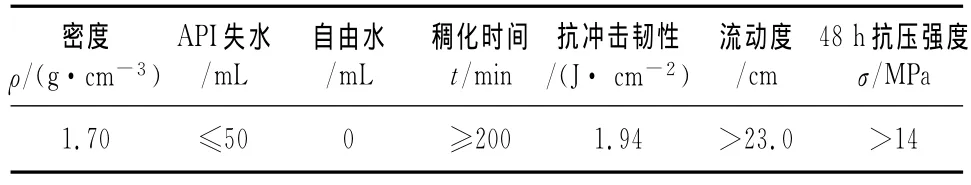

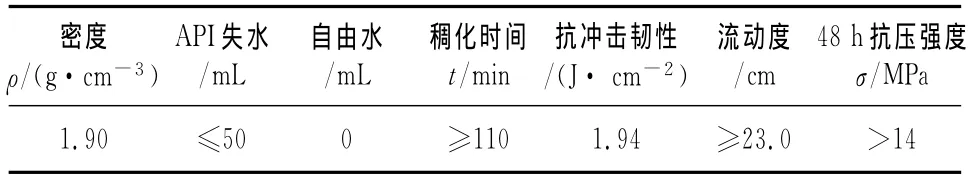

(6)低密高强水泥浆设计原理。低密高强水泥浆体系配方:油井G级水泥+8.3%低密增强剂+5.8%微硅+1%降失水剂+1%减阻剂+0.7%膨胀剂+现场水。低密高强水泥浆体系的设计[2]是基于紧密堆积理论,通过活性材料的选择和干混合组分的不同颗粒尺寸分布,进行合理级配,使水泥浆体系实现良好的空隙填充,降低水泥浆体系中的充填水和吸附水层,提高单位水泥浆体系中的固相量,同时由于微填颗粒的滚珠效应,保证水泥浆体系具有良好的流变性。在体系中添加具有水化活性的物理材料,不仅能够发生自身的凝硬性反应,而且还可与水泥中的碱性物质发生胶凝反应,完成水泥物料的化学反应,提高水泥浆的整体性能。低密高强水泥浆体系试验数据如表3所示。

表3 低密高强水泥浆试验数据

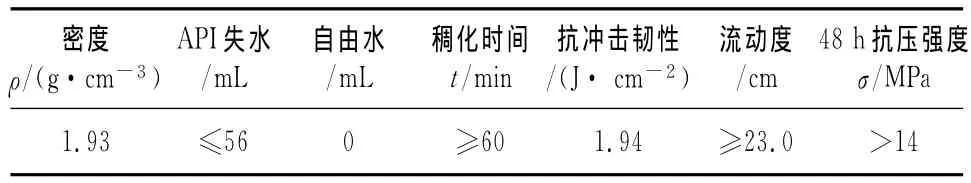

(7)纤维降失水水泥浆体系设计原理。纤维降失水水泥浆体系配方:油井G级水泥+1%降失水剂+3%晶格+1%纤维+现场水。纤维性水泥浆体系堵漏机理[3]是纤维较为粗糙的表面性质以及它的塑性作用,容易在漏失的通道中通过桥接作用形成网状架桥屏蔽结构,网状架桥结构在一定压差下较为稳定,而此时水泥颗粒重填在纤维架桥形成的不规则空间里,形成堵漏薄层,在压差作用下,最靠近漏失通道的薄层易进入通道里面,由于纤维水泥浆属于瞬间堵漏,这样纤维水泥浆堆积越来越多,从而提高地层的承压能力。纤维水泥浆体系试验数据如表4所示。

表4 纤维水泥浆试验数据

(8)晶格膨胀剂水泥浆体系设计原理。晶格膨胀剂水泥浆体系配方:油井G级水泥+10%降失水剂+晶格膨胀剂+现场水。晶格膨胀剂水泥浆体系由镁、钙的氧化物、硫酸盐和碳酸盐以适当配比混合而成,在油井水泥中遇水水化后聚合而生成镁-羟基-硫酸盐/氯化物的无机多水混合物。这些混合物可在水泥浆凝固时产生轻度体积膨胀,可以封闭环空微隙,改善水泥环与套管、地层的界面胶结状况,特别提高第二界面固井质量。同时晶格膨胀剂加入微硅能够减小水泥石的孔隙度,以保持水泥柱压力平衡,减小气窜的危险;还能够补偿水泥凝结引起的收缩,减小失水和游离液,具有较短的静胶凝强度过渡时间,有助于防止气窜的发生。晶格膨胀剂水泥浆体系试验数据如表5所示。

表5 晶格膨胀剂水泥浆试验数据

(9)加重泥浆的配置和使用。由于本井封固段较长(3 850 m),如果用原钻井液进行替泥浆作业,施工压力较高,施工风险高,因此配置了密度为1.85 g/cm3的重泥浆35 m3用来减少替泥浆作业时所产生的压差。

4 现场施工

(1)前置液。注入稀释性化学冲洗液SGJZ-1+SGQZ-1+SGJS-1+水10 m3。

(2)水泥浆。注入密度1.65 g/cm3水泥浆20 m3,注入密度1.70~1.75 g/cm3水泥浆59 m3,注入密度1.82~1.87 g/cm3水泥浆21 m3,注入密度1.90~1.95 g/cm3水泥浆22 m3。

(3)替水泥浆。先向套管内注入压塞液(含悬浮剂、降失水剂、纯碱)2 m3,后注入原钻井液(密度为1.63 g/c m3)共10 m3,最后注入重泥浆(密度为1.85 g/cm3)共32.5 m3。

(4)候凝

剩余替泥浆量为6 m3时,降低柴油机转速,实施小排量顶替,两部柴油机吃负荷转速降到最低转速800 rad/min,碰压,压力稳定至18 MPa。候凝48 h电测。

(5)电测解释

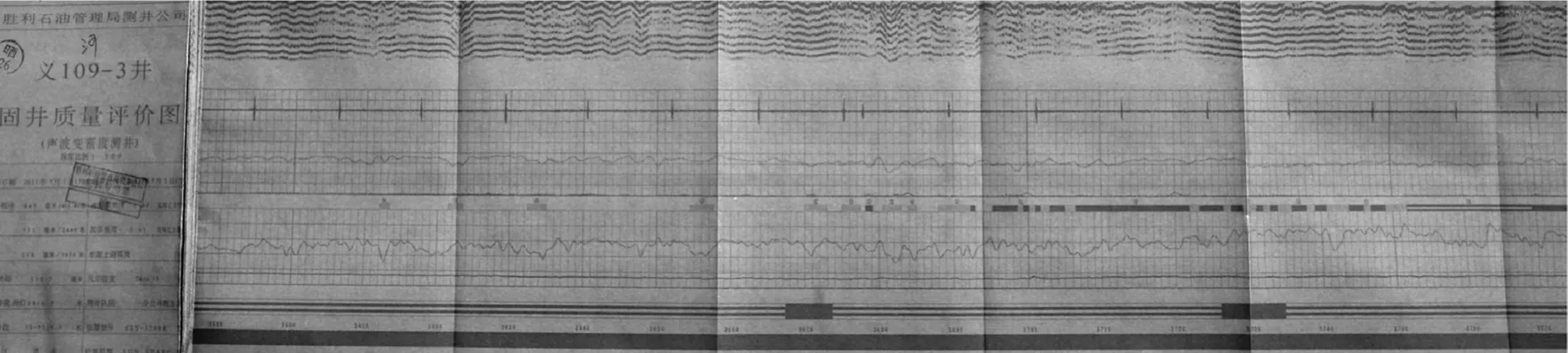

义109-3井经过48 h候凝,其电测解释如图1所示。

图1 义109-3井48 h候凝电测解释

由图1可以看出,该井整个一界面固井质量优秀,二界面固井质量合格。

5 应用实例

义109-斜4井是胜利油田一口重点井,该井完钻井深4 230 m,完钻钻井液密度1.50 g/cm3,完井设计要求一次性、全井封固,并且要求重点封固段的固井第一界面、固井第二界面固井质量,该井成功借鉴义109-3井固井模式,上部选用低密高强水泥浆体系,中部选用纤维降失水水泥浆体系,下部选用晶格膨胀剂水泥体系,很好地完成了甲方的要求,达到预期的目的,并为今后同区域及其他区域类似的固井完井要求提供一定的技术基础。

6 结束语

(1)低密增强水泥浆体系较好地平衡了漏失层压力,纤维降失水水泥浆体系在该井起到了很好的堵漏效果(实际水泥浆柱在漏失层处产生的压力略大于漏失压力,但在施工过程中并没有发生漏失),而晶格膨胀水泥浆体系较好地解决了高压后效层的封固难题。义109-3井固井模式的成功应用为今后同区域及其他区域类似的固井完井要求提供了一定的技术基础。

[1] 陈庭根,管志川.钻井工程理论与技术[M].东营:石油大学出版社,2000:274-283.

[2] 刘崇建,黄柏宗,徐同台.油气井注水泥理论与应用[M].北京:石油工业出版社,2001:163-168.

[3] 张立哲,张宏军,聂正朋.高强增塑低密度水泥浆体系研究[J].石油钻采工艺,2007,29(6):83-85.

TE256 < class="emphasis_bold">[文献标识码]A[文章编号]

1673-5935(2012)01-0008-03

2011-09-28

桂成梁(1982-),男,山东莱州人,胜利石油管理局渤海钻井总公司固井公司助理工程师,主要从事现场固井技术研究。

[责任编辑] 时凤霞