单相流体回路安全性设计

2012-12-29于新刚范宇峰黄家荣满广龙

于新刚 范宇峰 黄家荣 满广龙

(北京空间飞行器总体设计部,北京 100094)

1 引言

随着航天器功能的不断增强,设备的功耗也不断增大,高热流密度及温度均匀性的要求,使得采用流体回路技术进行有效热控成为大型航天器主动热设计的必然选择[1]。对于载人航天器而言,由于尺度增大引起的热量收集、传输、排散问题以及密封舱内温湿度的控制,目前都只能通过流体回路来解决。流体回路系统包括单相流体回路和两相流体回路。两相流体回路系统具有系统重量轻、功耗小、温度均匀性高的特点,但是,目前对在轨微重力情况下的相变换热机理以及相关关键技术(比如汽液分离技术、运行稳定性等)的研究还不成熟[2]。而单相流体回路由于热量排散能力强、机理简单、可靠性高,在联盟号飞船、航天飞机、“国际空间站”等载人航天器上都得到了广泛的应用[3-5]。

单相流体回路热控制技术最早应用于载人飞船,流体回路在使用过程中更多地考虑在给定功耗和重量资源下的功能实现。而随着载人航天器在轨时间延长、工作模式增多,对热控系统可靠性、安全性方面提出了更高的要求,从而也要求作为主动热控核心的流体回路系统具有更高的安全性。

本文以目前单相流体回路设计过程中的一些安全性设计考虑为基础,结合“国际空间站”等国外应用单相流体回路设计的经验,分析了单相流体回路防冻结设计、防静电设计、工质处理、系统压力控制等方面的基本设计方法。

2 单相流体回路设计中的主要安全性问题

在进行单相流体回路系统设计时,首先是设计指标应该在功能上满足需求,例如系统散热量、重量、温度控制水平等。在此基础上应该考虑系统在各种复杂内外部环境下的工作状况,尽可能地提高流体回路的工作可靠性和安全性,避免出现危及整个系统的情况,为此主要应从以下几个方面考虑问题。

(1)流体回路靠液体的流动来传递热量,因此流体回路系统应时刻保持工质的流动,避免冻结。如果由于工质的局部温度过低发生冻结,流体回路系统即失去功能,此外工质冻结-解冻的过程会引起系统压力的大幅变化,产生危险。

(2)流体回路系统对不凝性气体比较敏感,工质中气体的存在对系统工作可以产生多种危害,会降低泵的压头、阻碍换热,甚至有可能阻塞流动[6],故应采取措施避免。

(3)流体回路是一个封闭系统,由于液体的可压缩性差,当温度变化时如果没有补偿或补偿不足,系统压力会急剧变化。一般来说,系统压力降低会影响泵的工作,而压力升高超过设备的耐压时会发生泄漏等安全问题。

上述任何一个问题发生都可能发生系统级失效,是单相流体回路设计阶段应着重考虑的几个安全性问题。此外,还有一些有可能引起间接危害的因素如静电等问题也应引起注意。下面着重介绍如何避免上述几个问题的设计方法和措施。

3 防冻结设计

单相流体回路在进行系统设计时,一般按照外热流最大,同时热耗最大的极端情况,来确定其辐射器的面积等参数;然而实际在轨运行时,却可能是低热耗和低外热流的情况,此时整个流体面临的一个问题就是防冻结。

飞船在进行交会对接任务时,完成对接后会进行一段时间的组合体飞行,此时飞船处于停靠模式。由于飞船太阳电池翼停控因此系统供电能力下降,大量设备此时关机,整船的热耗下降约为正常飞行时的50%,此时辐射器的防冻是一个问题。在流体回路系统设计时,可以采用液路加热器来提高进入辐射器的工质温度,此液路加热器布置在辐射器的入口,其开关由辐射器出口处的插入式的温度传感器来控制。此液路加热器直接作用于工质,加热效率高、并且温升速度相应较快。图1给出了不同流量下液路加热器加热量与温升试验的关系。随着流量增加温升减小,并且加热量与温升为线性关系。这种模式的最大的缺点是所需功耗较大,而系统质量也较大,因此限制了它的应用。

图1 不同流量下加热功率与温升关系Fig.1 Temperature change with power for various flowrate

“国际空间站”流体回路也面临着防冻的问题,在运行过程中采取了多种措施来预防辐射器冻结。以电池控温回路为例[7],该回路是一个单回路系统,回路的工质采用液态氨,分析表明[6],在没有热耗同时外热流最小的情况下,只要辐射器每根管内的流动不小于0.66lb/h(0.299 4kg/h),就可以保证辐射器管路不被冻结。因此在设计流体回路系统控制逻辑时须保证流体回路的温控阀(Flow Control Valve)的开度不小于5%(对应流量为0.79lb/h(0.358 3kg/h)),可采用两种控制方式:①设定一个计时器,当温控阀开度小于5%时开始计时,假如时间超过一个预设的时间(8min),温控阀则被设置到一个固定的开度(70%)并保持一定的时间(30s),以对辐射器内管路进行冲刷;上述时间和开度都是根据对辐射器冻结和冲刷的分析得到的;为了避免温控阀的不必要操作,这一控制措施当辐射器供液温度超过一定温度时不启动。②根据辐射器的入口温度(放置于泵组件内)来进行温控阀控制,当辐射器温度低于一个预设值时,将温控阀设置为部分旁路,从而避免辐射器冻结;这种防冻措施优点是不增加额外的配置,缺点是人为控制温控阀动作,会引起控温点的温度波动。

上述的防冻措施都在“国际空间站”流体回路运转期间采用,在流体回路由于种种原因停止运转时,主要通过控制姿态的方式来防止冻结,即在此时将辐射器朝向太阳或者地球来对辐射器进行加热。

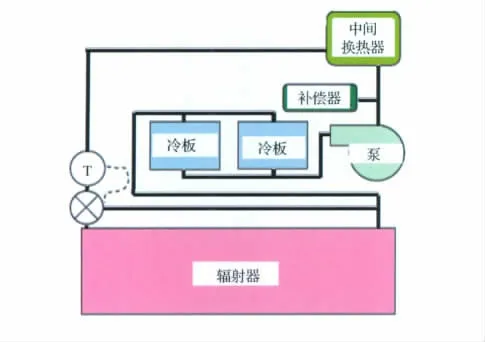

在深空探测等领域目前出现了一种新的方式来防止冻结,它采用一个回热换热器来收集系统热量,从而保证经过辐射器的流量。Eugene K.Ungar给出了回热换热器预防冻结的一个方案[8]。图2为一个普通的流体回路示意图,通过温控阀的开度控制经过辐射器的流量,实现对给定温度点的温度控制。图3为一个采用回热换热设计的流体回路示意图,增加回热换热器后,在回路中通过温控阀控制通过回热换热器和回热换热器旁路的流量比例来控制系统温度,当热耗最大时回热换热器被完全旁路(与传统的控制模式相似),当系统热耗低时,全流量流过回热换热器。

图2 典型的流体回路系统示意图Fig.2 Schematic of a typical fluidloop

采用回热换热器之后,工质始终全流量流过辐射器,工质流速较高,不易冻结。此外由于回热换热器的存在降低了辐射器的入口温度,使得辐射器的平均温度降低,由于辐射器的散热量与辐射器温度的4 次方成正比,降低平均温度后减少了辐射器的散热量,从而减小了整个系统通过辐射器损失的热量;即一部分之前通过辐射器散失的热量通过回热换热器又进入流体回路系统,减小了维持系统运行所需的最低热耗。根据Eugene K.Ungar的分析结果,采用这一方案系统运行所需最低热耗可以降低30%。该方式缺点是增加了系统质量,优点是不增加额外的能量消耗、防冻的效果较好。

图3 增加回热换热的回路系统Fig.3 Schematic of a fluidloop with regenerative heat exchanger

4 气体去除

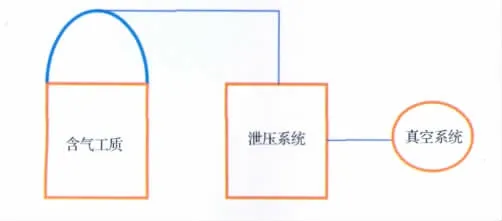

工质中不凝性气体的来源主要有两个:一是在加注时工质中溶解的气体随工质进入回路;二是密封舱内在轨更换设备时也会引入空气。这些不凝性气体随着工质进行循环运动,当系统的温度或压力降低时会大量析出。基于上述回路中不凝性气体产生的两种原因,要去除工质中的不凝性气体一般从两方面着手。一方面是在加注前对工质进行处理,以减少在工质中溶解的不凝性气体含量;另一方面在轨时还可以通过捕集的方式来排除不凝性气体。

图4为一种典型加注脱气的结构示意图。在装有工质的容器中,通过一个抽真空口来降低工质上部的压力,从而使得工质中溶解的气体析出,达到去除工质中不凝性气体的目的。试验表明,采用这种方式可以去除工质中溶解的超过95%的溶解空气;完成脱气处理的工质在进行加注后,进行降压试验,泵入口处压力降至35kPa时,系统仍能正常工作,泵转速、压差、电流均正常,直至压力降至31kPa时泵出现空转,系统无法工作。而脱气之前的试验泵入口处压力降至80kPa泵已经不能工作,因此脱气有效。通过脱气大大增加了流体回路在低温、低压下的工作可靠性。

图4 工质脱气示意图Fig.4 Schematic of a gas removal system

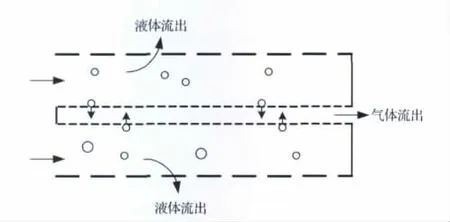

“国际空间站”上由于大量采用在轨可更换设备(Orbital Replacement Units,ORU),因此在回路中布置了专门的气体捕集装置(Gas Trap)。Joseph T.Humphrey 等人[8]介绍了“国际空间站”上美国舱采用的一种双膜气体分离装置。图5为这种气体分离装置的原理图。该装置由置于一个钛管壳中的双膜结构组成,外层是一种亲水膜可以使工质透过,内层是一种疏水膜可以透过气体不透过工质,从而实现气液分离。这种气液分离装置的优点是结构简单、成本低,但其缺点也是比较明显的,首先由于阻塞等原因会造成膜的效率下降,此外工质也有可能透过疏水膜而产生损失。目前NASA 正在对这一设计进行改进[9]。

图5 气体捕集装置示意图Fig.5 Schematic of gas trap

在“国际空间站”上的俄罗斯舱段还采用了另外一种形式的气液分离装置[10]。这种分离装置的原理为离心分离的方式。装置的形状为一个锥形,液体沿着椎体的底部(直径较小一端)的切向进入,工质的旋转产生离心力,由于气液的离心力不同形成气液的分离。而随着工质的流动,椎体的直径逐渐增大,工质的速度减慢,最终分离的气体都聚集在椎体的顶端,直至气体排出,完成对工质中气体的分离。这种设计方式结构比较简单,可靠性较高,但是存在阻力损失较大的问题。

5 系统压力控制

5.1 系统压力控制

单向流体回路系统的压力控制目前主要是通过补偿器来实现的。补偿器是一种波纹管隔离的两腔结构,一侧充有气体,另一侧与回路连接。高温时工质体积膨胀气体压缩,工质进入补偿器,低温时气侧体积膨胀,工质进入主回路,从而起到调节系统压力的作用。“国际空间站”的外回路就在不同的部位共布置了10台补偿器[11],补偿器对高压的补偿一般是对流体回路系统(包括转运、发射、在轨运行的全周期的高温情况)进行分析,根据温度的变化结合工质的膨胀特性,计算出最大膨胀量,然后在工质加注过程中对补偿器预留出这一膨胀量。

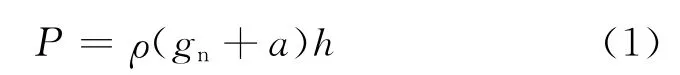

在流体回路系统设计时,有一种情况可能在系统中产生局部压力增大,值得注意。当流体回路系统要通过多个舱段时整个流体回路系统的高度有可能很高,在进行发射时,由于火箭的加速以及工质本身自重,有可能在底部产生较大的静压,其压力表达为

式中:P为回路系统压力(静压,Pa),ρ为工质密度(kg/m3),gn为重力加速度(m/s2),a为运载火箭的加速度(m/s2),h为流体回路系统高度(m)。这种情况可以通过两种方式来解决:一方面通过阀门将流体回路隔断,使得整个系统形成一种分段的形式,减小高度;另一方面可以增大补偿器的高温端的补偿余量,使得在运载火箭加速过程中回路上端的部分工质进入补偿器内,缓解系统压力变化。

5.2 局部压力控制

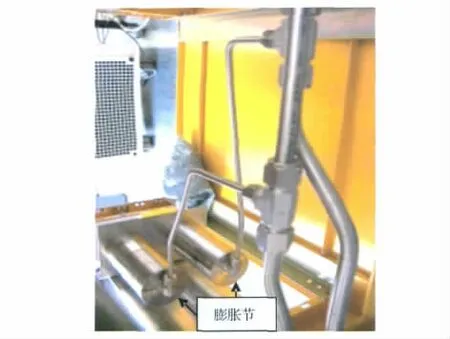

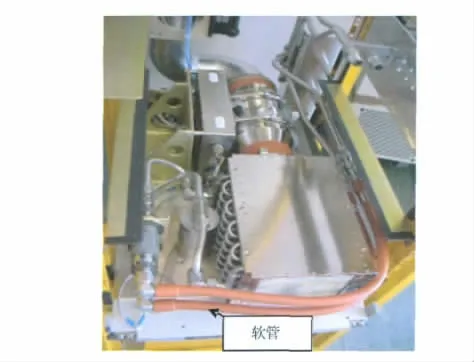

除了对流体回路系统进行补偿外,对于某些在轨可更换设备,由于其存放和更换后是充满工质的,也需要考虑其压力控制问题。图6 给出了“国际空间站”的哥伦布舱内的流体试验模块的局部图,在其上的回路安装有小的膨胀节(Fluid Expander),这种膨胀节结构原理和补偿器相似,也是一种由不锈钢波纹管隔开的一种两腔结构,其中一侧充有氮气[10]。此外在某些快速拔插设备的两端安装有软管(hose),如图7 所示,这种软管主要是方便快速拔插操作,也能对工质进行少量的补偿[10]。

图6 包含膨胀节的回路Fig.6 Fluidloop with fluid expander

图7 包含软管的ORUFig.7 ORU with hose

6 防静电设计

航天器一般对电子设备有防静电的要求,主要是要求电子设备的电连接器与安装面之间的阻值小于一给定值,从而达到接地的目的。这一点对具有电性能的流体回路设备也有类似的要求,只不过部分流体回路设备由于其安装的特殊性很多设备没有规则的安装面,而是通过卡箍安装,安装时为了调节卡箍和设备之间的安装状态,中间有毛毡等材料,导致设备不能通过安装面接地,因此一般是通过设备的接头与管路的连接处接地。

单向流体回路设备的防静电除了对上述电子设备有接地要求外,对于长期在轨运行的回路,对非电子设备也应考虑进行防静电设计。这是由于在流体回路中工质在不断地循环流动,由于工质和设备之间的摩擦可能产生静电电荷,随着电荷的不断积累有可能产生静电放电[2],这种不断发生的微小放电会造成两方面的问题:一是可能对管壁造成损伤,即在管壁上形成微小的放电凹坑;二在放电的同时可能在管路中形成多余物,阻塞过滤器等设备,造成系统阻力上升。这也是有些长期运行的流体回路虽然在装配阶段经过很仔细的清洁和多余物控制,运行一段时间后仍有可能产生多余物的原因。荷兰Bradford Engineering 公司为美国喷气推进实验室(JPL)研制的用于深空探测的流体回路系统在进行寿命试验时即发生了过滤器的阻塞,后来在系统设计时他们通过对泵的设计优化,取消了过滤器,从而消除了这种过滤器阻塞的隐患。

7 结束语

航天器在轨时间延长、工作模式增多,对作为主动热控核心的流体回路系统有了更高的安全性要求。在航天器流体回路设计时,除功能设计外,另一个重要的方面就是提高系统工作的安全性和可靠性,提高系统在复杂情况下的工作能力。通过在系统设计阶段对任务需求的分析,对流体回路系统在工质防冻结、气体去除、压力控制、防静电等方面进行细致的分析和设计,可以有效地提高单相流体回路的安全性和在复杂工况情况下的工作能力。

(References)

[1]张加迅,李劲东,侯增祺.流体回路技术在大型航天器上的应用[C]//第六届空间热物理会议.北京:北京空间飞行器总体设计部,2003:9-14

Zhang Jiaxun,Li Jindong,Hou Zengqi.Application of fluid loop in large-scale spacecraft[C]//6thSymposium on Space Thermal Physics.Beijing:Beijing Institute of Spacecraft System Engineering,2003:9-14(in Chinese)

[2]Gilmore D G.Spacecraft thermal control handbook volume I:fundamental technologies[M].California:The Aerospace Press,2002

[3]黄家荣,范宇峰,刘炳清,等.神舟七号飞船热控分系统设计和在轨性能评估[J].中国空间科学技术,2009,29(5):1-7

Huang Jiarong,Fan Yufeng,Liu Bingqing.et al.Design and on-orbit performance evaluation of thermal control system for Shenzhou-7spaceship[J].Chinese Space Science and Technology,2009,29(5):1-7(in Chinese)

[4]Chambliss J,Rankin G,Bond T.The state of ISS ATCS design,assembly and operation[J].SAE,2003,1(1):5-18

[5]Jiang Jun,Xu Jiwan,Fan Hanlin.Study of fluid cooling loop system in Chinese manned spacecraft[C]//53rd International Astronautical Congress-The World Space Congress.Houston:IAF,2002:101-104

[6]Humphrey J T,Supra L N,Faust M B.A thermal control system dual-membrane gas trap for the International Space Station[C]//27thInternational Conference on Environmental Systems.Washington:National Renewable Energy Laboratory,1997:1-8

[7]Hajela G,Goldberg V,Gombas F,Thermal control subsystem for the photovoltaic module on the International Space Station Alpha,AIAA-94-4061[R].Washington:AIAA,1994

[8]Ungar E K.Spacecraft radiator freeze protection using a regenerative heat exchanger with bypass setpoint temperature control[C]//38th International Conference on Environmental Systems. Houston: NASA Johnson Space Center,2008:84-94

[9]Ritchie S M C,Holladay J B,Holt J M,et al.Clark an improved design for air removal from aerospace fluid loop coolant systems,2003-01-2569[R].Warrendale:SEA,2003

[10]Vaccaneo P,Gottero M.The thermal environmental control(TEC)of the fluid science laboratory(FSL):a combined(water/air)thermal design solution for a columbus active rack,2001-01-2374[R].Warrendale:SAE,2001

[11]Delgado A,Arx A V.Accumulator analysis of the early external active thermal control system for the International Space Station,2000-1-2313[R].Warrendale:SAE,2001