曲面蜂窝板预埋管路辐射器热性能试验研究

2020-07-02范宇峰

苏 生,潘 维,范宇峰,钟 奇

(1. 北京空间飞行器总体设计部,北京100094; 2. 空间热控技术北京市重点实验室,北京100094)

1 引言

辐射器是航天器长期热耗的排散通道,以红外辐射方式向宇宙空间散热。 从辐射器自身来看,散热能力与其表面红外发射率、面积、温度有关。 目前,辐射器表面所用涂层的发射率已达到较高值;而除了使用热泵的特殊场合,辐射器温度因受限于航天器设备温度指标要求而存在瓶颈。因此,为了适应未来更大功率散热需求,需要在传统的航天器本体表面之外拓展出更多的辐射器面积,使用在轨可展开的辐射器。

国内外对可展开辐射器已开展了广泛研究,范围涵盖了用于空间望远镜的40 K 低温辐射器[1]、用于航天器设备散热的260 ~320 K 温区常温辐射器[2-3]和用于核动力装置散热的450 ~550 K温区高温辐射器[4-5]。 这些辐射器主要采用在蜂窝板内预埋管路和在管路外焊接翅片两种结构形式,在综合考虑重量和肋效率之后,管路间距选择在100 ~200 mm 左右,辐射器表面均采用高红外发射率涂层,研究内容涵盖了管路布局、换热性能等方面。 但是以往研究涉及到的辐射器构型无法满足未来重复往返航天器的需求。 重复往返航天器结构极为紧凑,要求辐射器具有曲面构型、且有足够刚度。 因此,需要开展曲面辐射器的相关研究。

本文对一种曲面可展开辐射器形式的换热性能进行试验研究。 与传统的平面辐射器相比,曲面辐射器的预埋翅片管路与辐射器蒙皮之间的热耦合工艺难度更大,此处的热耦合也容易产生较大的传热热阻。 同时,考虑到在航天器热排散路径上,辐射器内流体工质与辐射器蒙皮之间的热阻所占分量最大,对热排散性能影响极大,因此,本文设计一种曲面辐射器,并对辐射器内流体至辐射器蒙皮之间的热阻进行试验测量,对曲面热耦合效果进行评价。

2 辐射器设计状态

本文以自行设计的曲面辐射器为研究对象,辐射板为已在轨应用的蜂窝夹层结构,在辐射板内预埋热总线管路,以目前成熟度最高的泵驱单相流体回路作为热总线。 即辐射器采用蜂窝板内预埋翅片式单相流体回路管路的结构,设计状态如图1 所示,整体为长度2 m 的弧形板,弧形半径为0.6 m。 如图2 所示,辐射板总厚度16 mm,两侧表面为0.3 mm 厚的铝蒙皮,中间夹层为铝蜂窝芯,内部预埋带翅片铝管路。 其中,蜂窝芯为边长5 mm、厚度0.3 mm 的正六边形结构;预埋管路内径为10 mm,翅片宽度为30 mm。 预埋管路与两侧表面铝蒙皮、内部蜂窝芯胶接在一起。 预埋管路间距约为150 mm。

3 试验系统及试验方法

3.1 试验系统

试验系统如图3 所示,由辐射器、单相流体回路热总线、流量计、薄膜型电加热器、测温热敏电阻、风扇、控制机柜、温度采集与显示系统等组成。单相流体回路热总线由泵组件、自控阀、热交换器、管路及工质等组成。

图3 试验系统Fig.3 Testing system

试验系统置于室内常温常压环境中。 在辐射器表面、管路表面及试验室环境中布置有热敏电阻。 试验时,泵驱动工质在热总线中循环流动,对薄膜型电加热器加电产生热量,热量通过热交换器传递给工质,被加热的工质在泵驱动下流经辐射器,在风扇作用下,辐射器与外部低温空气进行强迫对流换热。

薄膜型电加热器的加热功率、泵组件和自控阀的运行状态均由控制机柜控制,通过温度采集与显示系统获取热敏电阻温度数据。 为了便于控制试验条件,将辐射器背面包覆10 mm 厚橡塑海绵隔热材料。 其中,定义辐射器弧面向外凸出一侧为背面、另一侧为正面。 风扇放置于辐射器轴线方向,产生的气流沿轴向与辐射器正面换热。

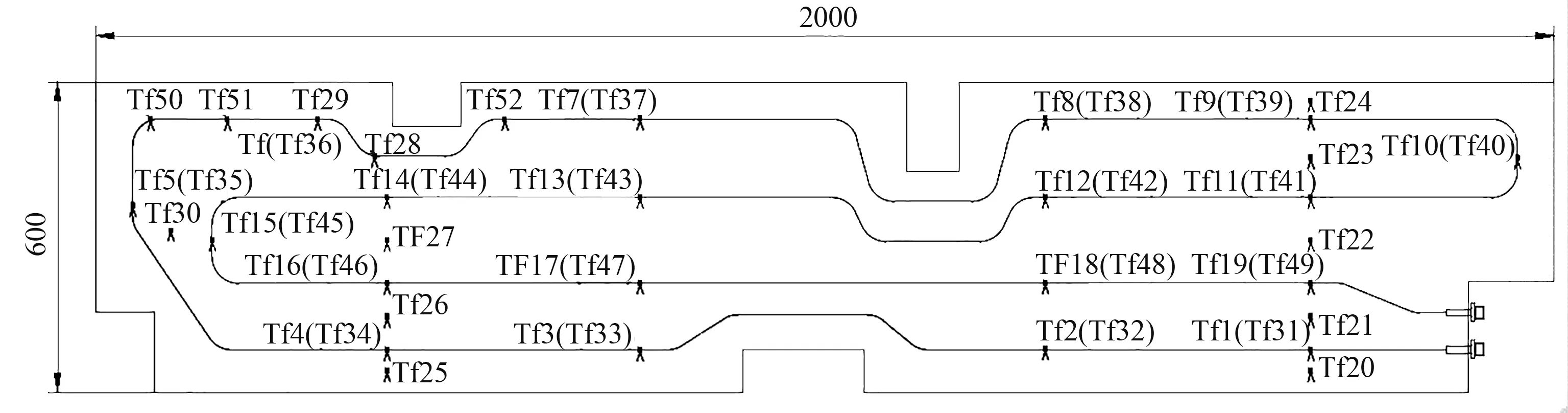

辐射器热敏电阻布置位置如图4 所示。 在辐射器正面和背面,沿预埋管路流程布置有热敏电阻,图4 中的括号内编号为背面热敏电阻。 在辐射器正面,在预埋管路之外的面板上也布置有热敏电阻。 此外,在辐射器进口管路与出口管路上各布置有1 个热敏电阻,并对管路包覆隔热材料;悬空布置有1 个测量环境温度的热敏电阻,距离辐射器正面约500 mm。 除环境温度测点外,其余热敏电阻均粘贴在辐射器上,并在热敏电阻外部包覆10 mm 厚橡塑海绵进行隔热处理。 实施隔热包覆与热敏电阻之后的辐射器实物见图5。

图4 热敏电阻布局图Fig.4 Distribution of thermistors

图5 辐射器试验件Fig.5 Experimental product of radiator

3.2 试验方法

试验通过测量辐射器散热量与散热温差,计算出流体回路工质与辐射器面板之间的热阻。

一方面,在传热过程达到平衡状态时,辐射器散热量等于流体回路工质流经辐射器时的内能变化量,该值表示为式(1):

式中,Q散热为辐射器散热量,ΔE为工质内能变化量,c为工质比热容(1 029 J/kg/℃),ρ为工质密度(1 789 kg/m3),v·为工质体积流量,Ti为进口处工质温度,To为出口处工质温度。

另一方面,辐射器散热量包含正面散热量和背面散热量两部分。 而从图2 可知,工质至辐射器正面的热阻和至辐射器背面的热阻近似相等,于是有式(2)。

式中,T工质取值为辐射器进、出口工质温度的平均值;R为工质至辐射器任意一侧面板的热阻;T正面为图4 所示正面各测点温度的面积平均值,T背面为背面各测点温度的面积平均值。

综合式(1)和式(2),即可得到工质与辐射器面板之间热阻如式(3)所示。

4 试验结果

4.1 试验工况

我国航天器流体回路的流量大约在80 ~900 L/h之间,对于全氟系列工质,按传热学的管内强制对流换热公式,可计算出工质与管路壁面之间的热阻不超过0.004 ℃/W,远小于管路壁面至辐射器蒙皮之间的导热热阻。 因此,设计试验工况时,不考虑不同流量带来的影响。 在此前提下,按电加热器的不同加热功率和是否使用风扇的组合情况,试验一共进行了8 个工况,见表1,各工况下的工质流量相同。 其中,电加热器功率是施加到热总线的热交换器上的热量,除辐射器外,热总线上其它区域向环境存在漏热,因此,表1 所列的电加热功率仅作为区分工况的一个参数,并不代表辐射器散热量。

表1 测试工况Table 1 Test Cases

工况稳定判据为:各测点温度值在1 h 内的变化量不超过0.2 ℃。

4.2 管路预埋效果

预埋的翅片管路经过钣金成为曲面状态,预埋在蜂窝芯中,再与蒙皮通过胶膜复合。 辐射器成形后,开展了声学探伤检测,未见不连续区域,验证了管路预埋的效果。

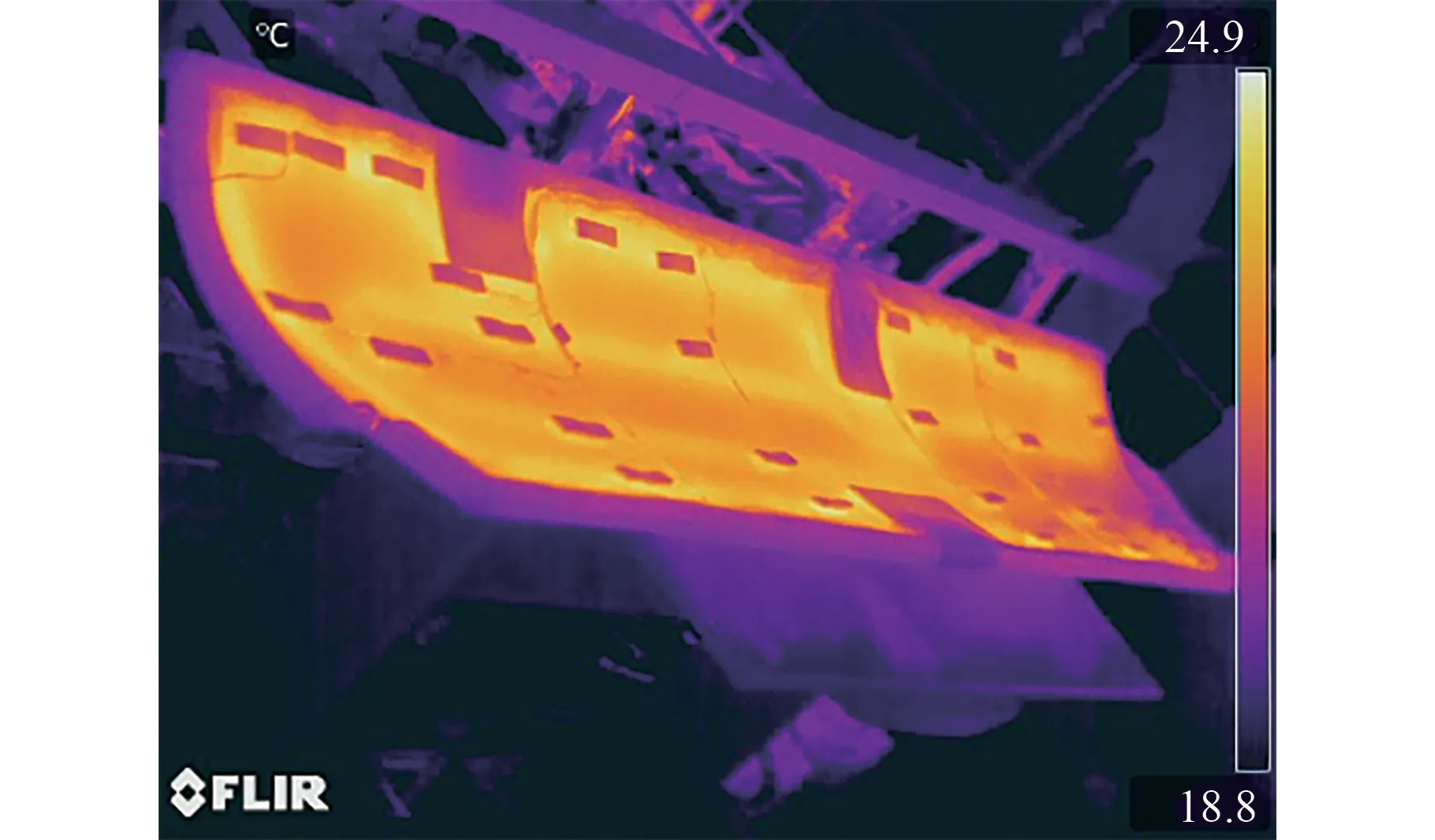

此外,在试验中利用红外热像仪获得了可反映翅片管路与蒙皮之间耦合效果的二维图像。 图6 给出了试验过程中的辐射器正面热像图。 从图中可以看出,预埋翅片管路与辐射器蒙皮之间复合良好,热耦合状态很均匀。

图6 工况过程中的辐射器正面热像图Fig.6 Infrared photograph of testing radiator

4.3 温度测量结果

试验测得的不同工况下辐射器正面温度、背面温度及进出口温度分别见表2~4。

4.4 传热热阻计算

对于表1、表4 数据,利用式(1)计算出各工况下的辐射器散热量。 将进、出口温度作算术平均,得到辐射器内的工质平均温度。 对于表2、表3 数据,结合各测点布局情况作面积平均,得到各工况下的辐射器正面、背面温度。 基于以上处理得到的数据,按式(3)得到8 个工况下的工质至辐射器任一侧面板的热阻,如表5 所示。 对各工况得到的热阻取算术平均值,可得平均热阻为0.035 W/℃。

从表5 数据还可以看出:在相同的电加热器加热功率与相同的热总线流量条件下,开启风扇后,辐射器散热量都有明显提高,说明工质至辐射器面板的热阻低于自然对流热阻,但高于强迫对流热阻。 在外部强迫对流条件和自然对流条件两种条件下得到的热阻相当,无太大差异。

表2 辐射器正面温度Table 2 Temperature of front surface /℃

4.5 误差分析

本次试验中的误差包括偶然误差和系统误差。

偶然误差由加热功率测量误差、测温误差、不稳定误差组成。 试验设备和热敏电阻均经过标检与标定,对试验温度造成的偏差为±1 ℃,偶然误差不超过5%。

系统误差主要考虑热敏电阻外部包覆橡塑海绵不能实现完全绝热,从而产生的误差。 根据试验各工况温度数据与电加热器功率数据,分析可知,系统误差不超过1%。

因此,本次试验的总误差在6%以内。

5 结论

可展开辐射器是未来航天器散热措施的重要发展方向,本文成功设计出一种曲面预埋管路辐射器,并完成了换热性能实验,得到如下结论:

表3 辐射器背面温度Table 3 Temperature of back surface /℃

表4 辐射器进出口温度Table 4 Inlet and outlet temperature of radiator /℃

表5 工质与辐射器面板之间的热阻Table 5 Heat Resistance between fluid and radiator surface

1)试验红外图像显示,预埋翅片管路与弧形辐射器蒙皮之间复合良好,热耦合状态很均匀,在曲面蜂窝板内预埋翅片管路的辐射器构型在工艺上可行;

2)工质至辐射器面板的热阻低于自然对流热阻、但高于强迫对流热阻的情况下,外部对流条件对热阻测量的影响不大;

3)对于文章所述辐射器,预埋管路内的工质至辐射器面板的平均传热热阻为0.035 W/℃,可满足航天器工程应用需求。