离子型稀土矿不同采选工艺比较:基于成本的视角

2012-12-29邹国良

邹国良

(江西理工大学经济管理学院,江西 赣州 341000)

离子型稀土矿不同采选工艺比较:基于成本的视角

邹国良

(江西理工大学经济管理学院,江西 赣州 341000)

离子型稀土矿采选先后经历了池浸、堆浸和原地浸矿3种工艺.目前,国家要求离子型稀土矿开发应采用原地浸矿等适合资源和环境保护要求的生产工艺,禁止采用池浸、堆浸工艺.基于离子型稀土矿床的特征、地质条件、各种工艺基本原理及优缺点,通过对不同工艺的会计成本比较和环境治理成本分析,认为从稀土矿采选会计成本的角度,3种工艺的成本相差不大;如果考虑环境治理成本,则对于地质条件复杂的矿山,采用原地浸矿工艺总成本可能最高.最后,提出了现阶段我国离子型稀土矿开采应因地制宜、有针对性地选择采选工艺及其他相关建议.

离子型稀土矿;池浸;堆浸;原地浸矿;环境治理成本

0 问题的提出

离子型稀土矿开采利用始于20世纪70年代,先后经历了池浸、堆浸和原地浸矿3种不同的工艺技术[1].由于池浸、堆浸开采工艺留下了大片废弃矿山及造成了严重环境污染,因此,国家目前推广对生态环境破坏小、资源回收率高的原地浸矿法.然而,原地浸矿新工艺虽然在一些稀土开采企业应用中取得了成功,但是,对中钇富铕“鸡窝状”严重的稀土矿山,采用原地浸矿工艺还是存在一定难度[2],目前该工艺的推广应用还不到20%[3].笔者认为,池浸、堆浸和原地浸矿等工艺各有优缺点,且具有其适用条件,离子型稀土矿开采工艺的选择应结合矿床地形地貌、矿体特征以及地质条件,综合考虑采选的经济效益和环境影响,有针对性地选择开采工艺.

1 离子型稀土矿相关概述

1.1 离子型稀土矿矿床特征

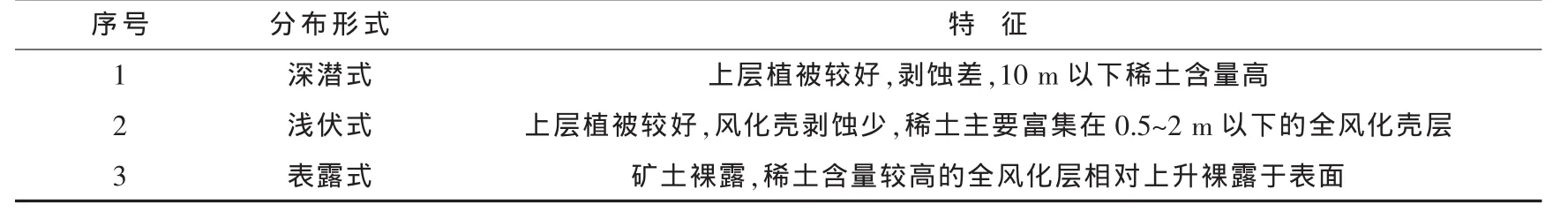

离子型稀土矿(也称风化壳淋积型稀土矿)矿床为裸露地面的风化花岗岩或火山岩风化壳,大多处于海拔小于550 m、高差60~250 m的丘陵地带,以平缓低山和水系发育为特征.矿床厚度为5~30 m,一般为8~10 m.矿体自上而下较明显地分为腐殖层(含残坡积层)、全风化层、半风化层以及基岩 (如图1所示),稀土主要赋存在全风化层.此外,根据原矿稀土品位随矿体深度变化表现出的规律,矿体分深潜式、浅伏式和表露式等3种分布形式(见表1)[4].

图1 离子型稀土矿矿体分层示意图

表1 离子型稀土矿垂向分布形式及特征

1.2 稀土矿开采地质条件的分类

汤询忠等(1998)从成矿母岩、稀土配分、矿石颗粒、稀土在垂直剖面上的富集特征、矿体水文地质条件以及矿床的采矿工程地质条件等方面分别对离子型稀土矿进行了分类[5];袁长林(2010)从稀土矿床溶浸开采工艺方面将稀土矿分为具有天然矿体底板、人造假矿体底板以及利用水封闭控制浸出液等3种矿床类型[3].

1.3 离子型稀土矿开采工艺

离子型稀土矿采选主要有池浸、堆浸和原地浸矿3种工艺[6-7].下面从工艺原理及特点等方面对这3种工艺进行初步对比,如表2所示.

表2 3种离子型稀土矿开采工艺原理及特点比较

2 不同开采工艺的成本比较

2.1 会计成本比较

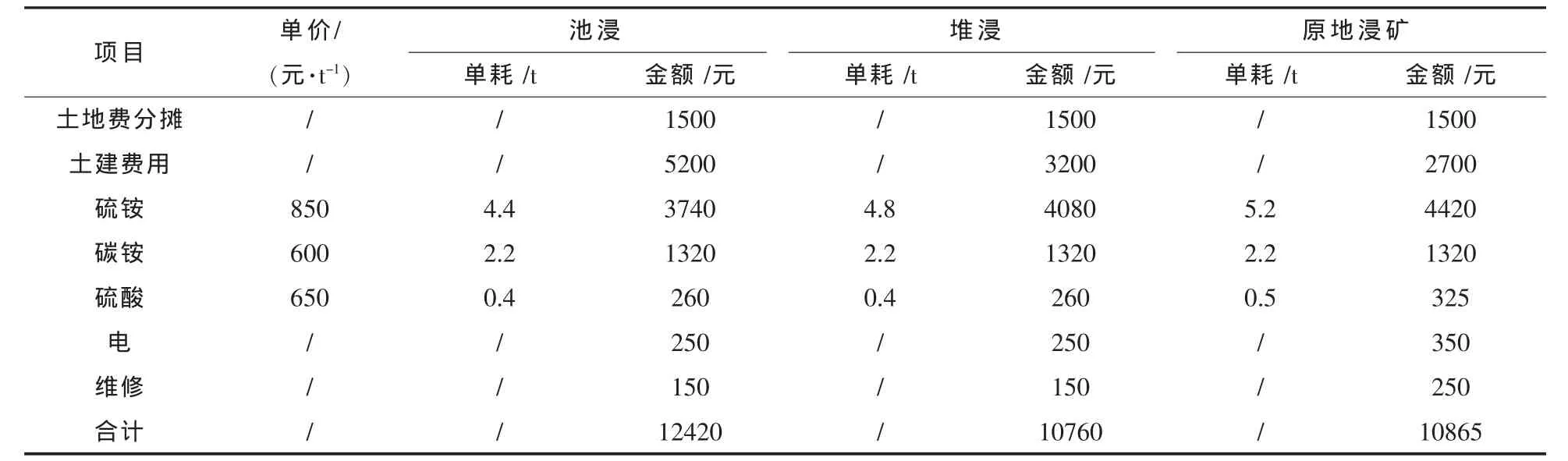

目前稀土矿的开采成本主要包括稀土资源税、矿区生态植被恢复费以及矿区环境治理费等.相关资料表明,目前离子型稀土矿开采成本大概在30万元/t[9].袁长林(2009)按原材料硫铵800元 /t、碳铵600元 /t的价格计算,采用堆浸生产工艺每吨稀土氧化物生产成本为25000~30000元,而采用原地浸矿生产工艺每吨稀土氧化物生产成为约为25000元[10].考虑到不同开采工艺的可比性,本文以生产1 t中钇富铕REO所需的主要原辅材料成本进行比较[11],具体指标如表3所示.

表3 生产1 t中钇富铕REO所需主要原辅材料成本估算

2.2 生态环境比较

目前,离子型稀土矿开采除了交纳30~60元/t(按矿土计)的稀土资源税以外,还需要交纳矿山环境治理和生态恢复保证金.然而,据有关报道,赣州稀土的生态修复治理费用高达380亿元[9].不同开采工艺对生态环境的影响如表4所示.

表4 不同开采工艺对生态环境的影响

可见,从会计成本角度进行比较,采用3种开采工艺开采所需成本相当.如果考虑生态环境治理成本,则稀土开采成本很高,而且开采成本不容易量化.但是,显而易见,若采用池浸、堆浸工艺,则其开采成本比较容易控制;而采用原地浸矿工艺开采,则因为其废水或溶浸液渗流,往往对地下水产生一定的污染,因此造成治理困难,其治理成本难以估算.

3 结论和建议

3.1 结论

(1)池浸、堆浸及原地浸矿工艺各有其优缺点,采选工艺的选择关键取决于决策者(或开采者)对矿山开采产生的经济效益、社会效益和环境效应的偏好和态度.

(2)池浸、堆浸工艺对地表植被破坏很大,水土流失严重,另外,对产生的大量尾砂若处理不当,则容易造成农田沙化以及水体污染.原地浸矿工艺则对地表植被破坏相对较小,但是,由于地质条件的复杂性,溶浸液容易渗流到地底下,原地浸矿工艺容易造成资源流失、地下水和金属污染.

(3)从稀土矿开采会计成本的角度来看,3种工艺的成本相差不大.如果考虑环境治理因素以及可控治理因素,对于地质条件复杂的稀土矿山,采用原地浸矿工艺的开采成本难以计算,但从定性角度初步判断,原地浸矿工艺可能是3种工艺中开采总成本最高的工艺.

(4)原地浸矿工艺可能造成的地下水和金属污染具有不容易治理、持续时间长、短期不容易发现以及治理成本不易计算等特点.

3.2 建议

(1)建议根据稀土矿地质条件,相关部门对稀土矿开采初步设计方案进行严格把关,审核稀土开采工艺.

(2)对于需要采用原地浸矿工艺,而地质条件又比较复杂,目前原地浸矿工艺不能保证一定的浸出率和控制地下水污染时,建议将该矿山储备“封存”,待日后技术水平提高后再开采.

(3)离子型稀土矿的开采工艺选择须结合矿山自然条件以及开采技术的成熟度,根据地质地形条件,因地制宜、有针对性地选择开采工艺,而不能只推广原地浸矿工艺.

(4)采用池浸、堆浸开采工艺时,为了减少尾砂堆积造成的一系列负面影响,建议将尾砂作为其他产品的原材料充分利用起来.

(5)考虑到资源的稀缺性、战略价值以及稀土开采可能对环境的污染等因素,对于诸如底板发育不完全、地板渗透系数大、“鸡窝状”以及表露式稀土矿床,建议不要采用原地浸矿工艺.

[1]黄小卫,张永奇,李红卫.我国稀土资源的开发利用现状与发展趋势[J].中国科学基金,2011(3):134.

[2]李 春.原地浸矿新工艺在离子型稀土矿的推广应用[J].有色金属科学与工程,2011(2):63-67.

[3]袁长林.中国南岭淋积型稀土溶浸采矿正压系统的地质分类与开采技术[J].稀土,2010(4):75-79.

[4]池汝安,田 君.风华壳淋积型稀土矿化工冶金[M].北京:科学出版社,2006:6,37.

[5]汤询忠,李茂楠,杨 殿.离子型稀土矿分类之浅见[J].湖南有色金属,1998(11):1-4.

[6]苏文清.中国稀土产业经济分析与政策研究[M].北京:中国财政经济出版社,2009:170.

[7]汤询忠,李茂楠,杨 殿.我国离子型稀土矿开发的技术进步[J].矿冶工程,1999(2):14-16.

[8]淡永富.原地浸析采矿法在稀土矿中的研究和应用[J].有色金属设计,2006(1):7-10.

[9]新浪财经网.380亿巨额治理费用企业付不起稀土开采成本曝光[EB/OL].http://finance.sina.com.cn/roll/20120414/081811825547.shtml.

[10]袁长林.中国稀土资源开采利用现状暨发展策略分析[J].四川稀土,2009(1):6-10.

[11]王伟生,王嵩龄,贾江涛,等.我国现行主要稀土矿分解流程的经济技术指标分析[J].中国稀土学报,2006(8):385-390.

[12]王国珍.我国稀土采选冶炼环境污染及对减少污染的建议[J].四川稀土,2006(3):1-8.

[13]李天煌,熊治廷.南方离子型稀土矿开发中的资源环境问题与对策[J].国土与自然资源研究,2003(3):42-44.

[14]刘 毅.稀土开采工艺改进后的水土流失现状和水土保持对策[J].水利发展研究,2002(2):30-32.

[15]Sholkovitz ER.The aquatic geochemistry of rare earth elements in rivers and estuaries[J].Aquatic Geochemistry,1995(1):1-43.

[16]BauM.Scavengingofdissolvedyttriumandrareearthsbyprecipitating iron oxyhydroxide:Experimental evidence for Ce oxidation,Y-Ho fractionation,and lanthanide tetrad effects[J].Geochimica et Cosmochimica Acta,1999(63):67-77.

[17]高志强,周启星.稀土矿露天开采过程的污染及对资源和生态环境的影响[J].生态学杂志,2011,30(12):2915-2922.

A comparative study of the different mining and separating technologies of ion-absorbed rare earth from the perspective of production costs

ZOU Guo-liang

(School of Economic and Management,Jiangxi University of Science and Technology,Ganzhou 341000,China)

Ion-absorbed rare earth deposits mining and separating technologies has gone through three stages,tank leaching,heap leaching and in-situ leaching.Due to the requirements for resource benefits and environment protection,in-situ leaching is practiced rather than tank leaching and heap leaching.We think there are small differences in the aspect of accounting costs of the three technologies by comparing their accounting costs and environmental treatment costs based on the characteristics,geological conditions,basic principles,advantages and disadvantages of the three processes.The production cost is the highest for the in-situ leaching if the geological conditions are complicated.Some related proposals are put forward,including the selection of ion-absorbed rare earth deposits mining and separating process should be adapted to local conditions.

ion-absorbed rare earth deposits;tank leaching;heap leaching;in-situ leaching;environment rehabilitation cost

TD865;TD-9

A

1674-9669(2012)04-0053-04

2012-06-25

国家社科基金重点项目(11AJL006);江西高校人文社科项目(JC1215);江西省社会科学规划课题(09YJ239);江西省政府发展研究中心(赣研字[2011]9号)

邹国良(1975- ),男,副教授,主要从事矿业经济研究,E-mail:zou_guoliang@yahoo.cn.