普洱茶发酵车间测控系统的设计与实现

2012-12-28赵永洁黄云战周红杰吴晓强

赵永洁黄云战周红杰吴晓强

(1.昆明铁路机械学校机电工程教研室,云南 昆明 650208;2.云南农业大学工程技术学院,云南 昆明 650201;3.云南农业大学普洱茶学院,云南 昆明 650201;4.内蒙古民族大学机械工程学院,内蒙古 通辽 028000)

普洱茶发酵车间测控系统的设计与实现

赵永洁1黄云战2周红杰3吴晓强4

(1.昆明铁路机械学校机电工程教研室,云南 昆明 650208;2.云南农业大学工程技术学院,云南 昆明 650201;3.云南农业大学普洱茶学院,云南 昆明 650201;4.内蒙古民族大学机械工程学院,内蒙古 通辽 028000)

普洱茶发酵时过程参数调控的准确性和实时性是决定普洱茶品质的关键因素。普洱茶发酵车间测控系统按照普洱茶发酵要求而设计,它基于PLC和现场总线等现代技术,利用传感器在线检测茶温和水分等过程参数,使之保持在给定范围内。与传统作坊式发酵相比,该系统使不同批次普洱茶的质量趋于稳定,避免了茶品酸馊和茶堆烧心等严重影响普洱茶品质的现象,也为普洱茶生产的规范化和自动化提供了一定的技术支持。

普洱茶;发酵;自动化技术;实时检测

普洱茶生产历史悠久[1]。但目前普洱茶生产企业的生产条件和技术装备不容乐观[2-3],普洱茶加工的清洁化、标准化和科学化程度低,产品附加值低,中低档产品多,高档产品少,而且普洱茶的深加工技术和装备普遍落后于发达国家10~20年,更谈不上各种高新技术的应用。

普洱茶熟茶是以云南大叶种晒青毛茶为原料,经渥堆后发酵和陈化工序加工而成,加工工艺中每个环节都有极强的技术因素,都与热工计量参数有着不可分割的关系,其中,渥堆、发酵和仓储陈化工序对其产品优良品质的形成起着重要作用[4]。普洱茶发酵新车间的设计方案利用了现代工业测控技术,根据普洱茶加工工艺与品质的关系,参照普洱茶熟茶的加工过程中温度、湿度、水分等过程参数的经验值,提出并完成了一套针对普洱茶发酵车间的测控系统,随时监测普洱茶加工的过程参数,并依靠这些参数对普洱茶生产过程进行监督和控制,初步实现了普洱茶发酵生产过程的自动化。

1 系统设计方案

1.1 系统主要设计功能和要求

普洱茶发酵车间测控系统的设计,是为普洱茶发酵过程创造适宜的环境条件,同时要求操作方便和工作可靠。具体说来,该系统应具备以下基本要求。

(1)数据采集功能:能随时监测和记录车间环境和茶堆上、中、下3层的状况,包括车间温度和湿度,茶堆的温度和叶片含水率,便于进行控制和分析研究。数据采集周期要求设有两种时间模式,即每分钟采集一次和每小时采集一次,方便用户选用。

(2)控水控温功能:能根据采集的数据对车间环境和茶堆的状况进行调节,包括车间环境的控温控湿、茶堆的控温控水。要求各种控制均具备手动、自动两种操作模式,既可人工调节,又可实现无人值守。

(3)空气清新功能:能适时开启车间内外的空气交换,以保持车间内空气清新,满足普洱茶发酵过程中非酶性氧化的需求。要求该功能具有手动和定时两种工作模式。

(4)光照和杀菌功能:在普洱茶发酵过程中能适当地补充光照,尽可能地消除杂菌并保护有益菌,最大限度降低外来人员的影响。要求该功能也具有手动和定时两种工作模式。

(5)指示和报警功能:对各种调控设备的工作状况都有相应的指示,对工况异常有警示。要求设备运行时相应指示灯常亮,设备停机时相应指示灯熄灭,数据采集时相应指示灯闪烁,工况异常时声光报警。

(6)自动保护和紧急停机功能:具有完善的保护功能并能实现紧急制动。要求对设备的过流过载能检测和保护,并设置紧急停机。

(7)设备可靠性:系统能长期连续运行,工作可靠。要求设备连续运行时间不小于一个完整的发酵周期。

1.2 系统结构

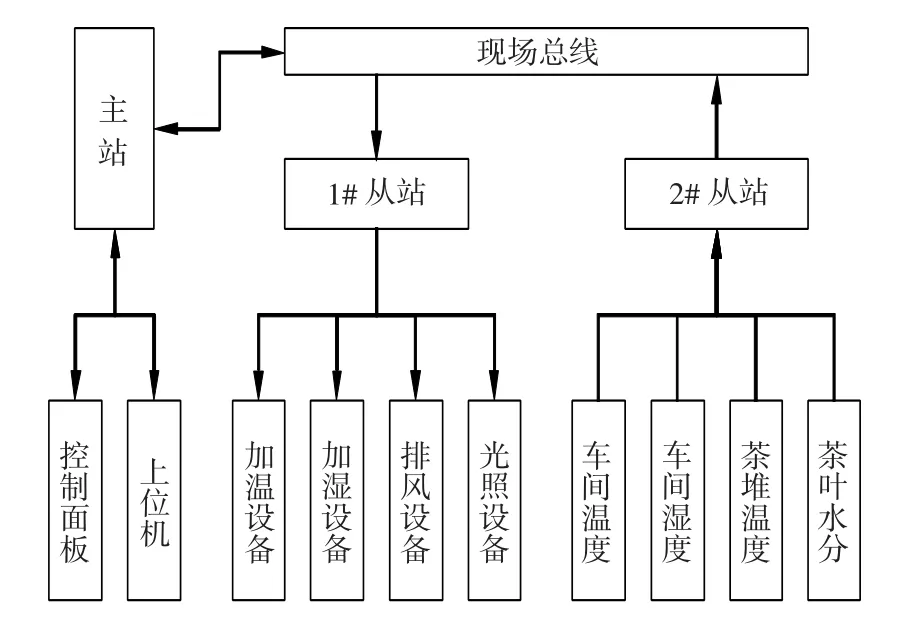

普洱茶发酵车间测控系统应用PLC和现场总线技术,采用分布式I/O结构。如图1所示,系统由一主两从、现场总线和相应的配套设备组成,一主两从指主站、1#从站和2#从站,主站和两个从站之间的通信通过现场总线。主站做为系统的信息处理中心,接收操作面板指令、上位机指令和从站信息,经CPU处理,再向从站发出指令信息并点亮相应的指示灯。1#从站用做控制节点,接收主站指令并直接控制各种调节设备,包括加温设备、加湿设备、排风设备和杀菌设备。2#从站用做数据采集节点,它将车间现场的各种传感器数据进行A/D转换,再经现场总线发送给主站CPU。配套设备含操作面板、上位机、控制设备和4组传感器。系统主站、操作面板和上位机做为监控设备,镶嵌于主控制台并置于控制室内,其余部分做为现场设备,安装于发酵车间,这种设计,实现了控制室与发酵车间的分离。

图1 普洱茶发酵车间测控系统框图Figure 1 Structural diagram of measurement and control system for Pu'er tea fermentation workshop

数据采集部分的4种传感器需合理布局。4种传感器可监测车间环境温度、车间环境湿度、茶堆温度和茶叶水分。考虑调节设备会使得环境的温湿度不均匀,车间温湿度各采用4个,分置于车间四角。茶堆在发酵过程中,茶堆表层和茶堆内部的温度不一致,且表层在排风蒸发过程中其水分损失较大,而在加湿过程中,表层又得水较多,故在茶堆内温度和含水率传感器都分上、中、下3层分别放置。

2 系统硬件组态

硬件组态,可以对PLC机架上的硬件进行配置,设置各种硬件模块的参数。包括配置网络站点、分配输入及输出地址、设定模拟量连接传感器的类型等。

2.1 硬件选型和地址分配

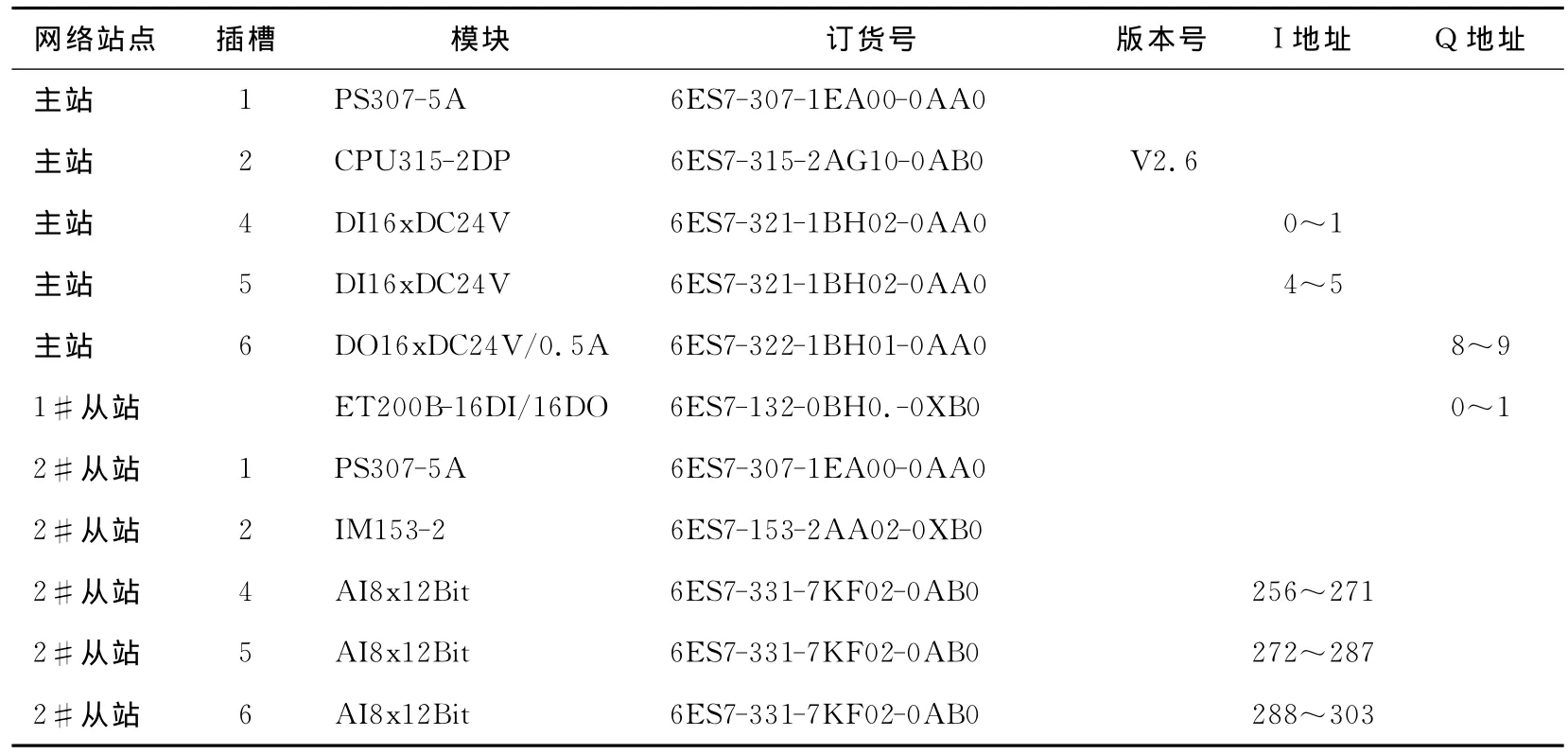

基于设备连续运行的要求,选用西门子自动化系统,以S7-300为主站带两个DP从站,通过现场总线构成PROFIBUS-DP网络。在常用配置的自动化系统中,中央可编程序控制器的I/O模板与传感器、执行机构之间需要通过大量电缆连接,这不仅增加了材料成本,也增加了安装的工作量和发生故障的机率。应用分布式I/O,将I/O模块就近放置于传感器和执行机构附近,在可编程控制器和I/O模板及现场器件之间采用现场总线PROFIBUS DP连接,克服了中央I/O模板的不足[5]。DP网主站网络地址设为2,1#、2#从站网络地址分别设为3、4,各网络站点的硬件选型、模块占用插槽和模块逻辑地址见表1。

系统主站配置各种模块共5块。1号槽放置电源模块,作为主站的24V直流电压源。2号槽放置中央处理单元模块CPU 315-2DP,它具有PROFIBUS DP主站/从站接口,可用于大规模的I/O配置,可用于建立分布式I/O结构,且具有中、大规模的程序存储容量和数据结构,对二进制和浮点数运算具有较高的处理能力,满足了DP网的使用要求。3号槽只能放置接口模块,但主站只有主机架,没有扩展机架,3号槽留空不需配置。4、5两个槽位均放入16位数字量输入模块用以接收操作面板指令。6号槽放置一块16位数字量输出模块控制指示灯的点亮、熄灭和闪烁。

两个网络从站选用了不同结构形状的配置。1#从站从降低成本的角度出发,选用紧凑型数字量输出模板ET200B-16DI/16DO,构成紧凑型分布式I/O从站。2#从站的设计,由于传感器较多,采用S7-300做为模块型分布式I/O从站,该站选择通信接口模块IM153-2与通信总线连接,另配3块模拟量输入模块采集各种传感器数据。

2.2 设置模块参数

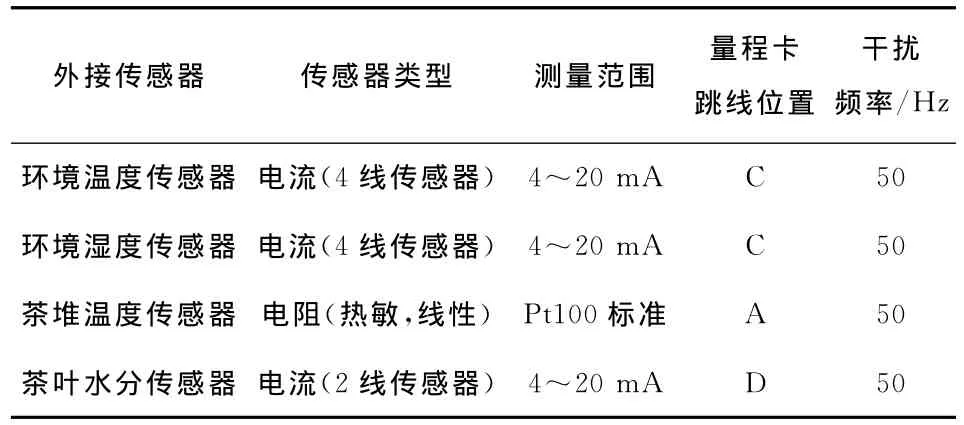

为了正确读取传感器数据需对模拟量模块进行参数配置。通常一个模拟量输入模块可以连接多种传感器,在模块上需要跳线以匹配不同的传感器,同样在硬件配置中也必须进行参数化,并与实际安装类型及模块设置相匹配。设计中,系统采用了环境温度、环境湿度、茶堆温度和茶叶水分4种不同的传感器,模块参数配置见表2。

表1 系统主站硬件组态信息表Table 1 Information sheet of hardware configuration for master station

表2 模拟量模块参数配置Table 2 Configuration parameters for analogue module

配置CPU参数可轻松实现指令灯的闪烁。通过CPU中的时钟存储器,可以得到8种固定频率的方波时钟信号。设计中启动CPU中的时钟存储器,将Memory Byte设为0,取M0.5做为指示灯开关信号,使操作面板指示灯以0.5Hz的频率闪烁,这种方法比用定时器实现方便得多[6]。

3 软件的实现

系统以PLC做下位机,以PC做上位机,分别编制下位机终端软件和上位机监控软件。

3.1 下位机终端软件设计

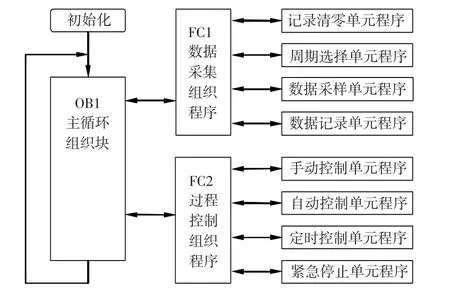

下位机终端软件编程采用STEP-7编程软件做为开发平台,选取结构化编程方式,程序流程见图2。

由图2可知,系统工作任务被分解为数据采集和过程控制两个相对独立的控制任务,分别对应结构化程序中的数据采集和过程控制两大模块,每个模块又划分为一个组织程序和4个单元程序,主程序通过调用这些程序块来完成整个自动化任务。数据采集组织程序根据操作面板上的记录清零锁定/解锁的档位、采样周期的档位和数据采集启动/关闭的档位,有选择地调用记录清零单元程序、周期选择单元程序、数据采样单元程序或数据采集单元程序;过程控制组织程序根据操作面板上的紧急停止按钮的启动与否,手动/自动的档位和手动/定时的档位,选择调用紧急停止单元程序、手动控制单元程序、自动控制单元程序或定时控制单元程序。这种结构化编程具有线性化编程无可比拟的优点,结构化编程不仅简化了程序的组织,使得编写的程序一目了然,而且控制任务分开,各程序段独立,使得程序修改简单,设备调试方便,可以标准化[7]。

图2 系统下位机程序流程图Figure 2 Program flow chart of lower controller

3.2 上位机监控软件设计

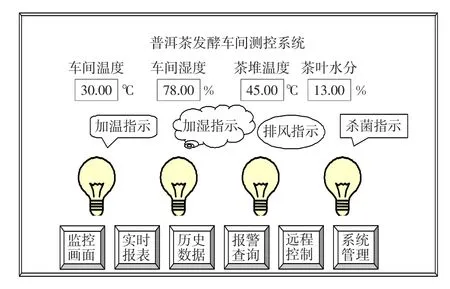

上位机监控软件使用西门子公司基于Windows环境的组态软件WinCC6.0编写,监控画面如图3所示,它包括调节设备状态显示,传感器数据实时显示,历史数据查询等内容。为了实现传感器数据实时显示,将4个输入/输出域与对应的传感器数据相连接,包括车间温度、车间湿度、茶堆温度和茶叶水分,使发酵过程数据可以实时监测;为了实现调节设备的状态显示,将4个灯泡对象与相对应的调节设备的状态相连接,灯泡的亮度和色彩与被显示设备的状态相对应,包括加温设备、加湿设备、排风设备和杀菌设备,当某一设备启动工作时,相对应的灯泡对象被点亮并改变为鲜艳的桔红色,使调节设备的工作状态得到实时和醒目的显示。画面最下方6个按钮连接相应的子程序,包括监控画面、实时报表、历史数据、报警查询、远程控制和系统管理,实现过程值归档,消息系统功能和报表系统等功能。

图3 系统上位机监控画面Figure 3 Monitoring screen on upper computer

4 系统调试

普洱茶发酵车间测控系统的调试主要是电气系统调试,调试顺序应先调局部,后调整体,先调空载,后调重载。具体地说,普洱茶发酵车间测控系统的调试应按顺序做以下5步。

(1)主控制器调试:系统采用PLC作主控制器,主控制器在普洱茶发酵加工中担负连续自动运行的全部工艺控制,调试应以全面满足连续生产工艺要求为基点。对于PLC主控制系统,调试的重点在于检查和完善控制程序。对贯穿整个运行程序中的紧急停车操作,必须分别在各种工况条件下逐个予以确认。在手动/自动、手动/定时运行的转换过程中,主控制器的各输出信号,都必须在主控制器控制的下级电气设备上进行检查、测定,以确认其准确性与时间配合的合理性。

(2)电气传动装置调试:系统电气传动装置,采用以PLC控制为主、以继电器一接触器控制为辅的控制方式,在主控制器调试完毕后,重点确认控制过程各继电装置、接触器的动作程序和工艺连锁关系。

(3)数据采集系统调试:在系统数据采集过程中,从传感器自动采样非电量信号,送到PLC中进行分析和处理。通常,必须在数据采集设备采集之前调整传感器信号,包括对其进行零点调整和量程调整。此处,对A/D转换和模拟量输入/工程值的转换结果也要予以复核。增益或衰减和隔离,放大,滤波等。对待某些传感器,还需要提供激励信号,根据现有的温度等,计算电流值与传感器输出相比较,再与PLC记录值相比较。

(4)无负荷联动试运行:从构成生产连续运行的角度对全加工线进行综合检测和调整。无负荷联动试运行一般分区段联动试运行和全线联动试运行。区域联动试运行是对指定区段内各单体设备在“数据采集-信息处理-反向较正”这一工艺循环过程中的动作状况、运行参数及连锁运行关系进行检查测试,完成区段内各设备协调运行的调整。全线联动试运行的方法和调试内容与区域联动试运行相同,但调试的目的是保证各区段运行协调,因而调试重点是检查各区段交界处设备的动作连锁和动作配合。

(5)带负荷试运行:是指实际接入调节设备的试运行。负荷试运行的目的是对加工线上各设备运行作负荷考核与运行特性精调。主要内容:各种调节设备能否达到设定的调节效果;测定满负荷条件下各分支及干线上的电压、电流及指令信号电压值,是否过载和保证控制设备的正常工作。

5 结束语

在针对普洱茶加工关键技术的国家科技支撑计划项目(编号:2007BAD58B02-05)中,采用了普洱茶发酵车间测控系统,在普洱茶发酵环节中突破了传统检测方法和生产手段。

(1)数据采样实时性好且能精确显示。系统用传感器取代了原来的温度计、湿度计和茶叶水分的烘箱法分析,配以监控软件,过程参量显示及时且能取到小数点后两位。

(2)数据记录自动完成,变人工测量记录为机器自动测量记录,且全过程,远距离、大数据量,记录无需人工,便于分析和归档。

(3)车间环境人工可控,生产不受季节影响,该系统使不同批次普洱茶的质量趋于稳定。

(4)控水控温自动化,加温加湿、风冷风干均根据工况自动完成。在普洱茶发酵过程中实现了控水控温的准确性和实时性,避免茶品酸馊和茶堆烧心等严重影响普洱茶品质的现象。

(5)使翻堆更加精准,系统提供的报警功能可提醒工作人员。避免茶堆铲翻不及时而导致焦心、碳化等。

综上所述,普洱茶发酵车间测控系统的应用解决了普洱茶发酵中过程参数监测的实时性和准确性问题,并初步完成了这些参数的实时调控。普洱茶发酵车间的人造小气候为普洱茶发酵提供了适宜的环境条件,对提高普洱茶产品品质与产量、保障生产安全、改进操作工艺、改善生产条件等有着重要作用,对普洱茶产业的健康持续发展具有十分重要的意义。

1 陈红伟.西双版纳茶庄文化研究[J].中国茶叶加工,2011(2):45~48.

2 鲍晓华,陶忠,李孙洋,等.普洱茶进行深加工的可行性研究[J].思茅师范高等专科学校学报,2008,24(2):29~31.

3 何青元.云南普洱茶生产现状与拓展对策[J].贵州茶叶,2003(1):37~38.

4 常萱.影响普洱茶品质量的热工计量参数研究[J].中国计量,2011(8):85~88.

5 陈忠华.可编程序控制器与工业自动化系统[M].北京:机械工业出版社,2008:33~38.

6 刘锴,周海,杨光,等.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2008:156~157.

7 崔坚.可编程序控制器与工业自动化系统[M].北京:机械工业出版社,2008:133~134.

Design and implementation of measurement and control system for Pu'er tea fermentation workshop

ZHAO Yong-jie1HUANG Yun-zhan2ZHOU Hong-jie3WU Xiao-qiang4

(1.Department of Mechanical and Electrical Engineering,The Railway Mechanical School of Kunming,Kunming,Yunnan650208,China;2.College of Engineering and Technology,Yunnan Agricultural University,Kunming,Yunnan650201,China;3.College of Pu'er tea,Yunnan Agricultural University,Kunming,Yunnan650201,China;4.College of Mechanical Engineering,Inner Mongolia University for the Nationalities,Tongliao,Inner Mongolia028000,China)

The accuracy and realtime control of process parameters in Pu’er tea fermentation is the key factor to its quality.The measurement and control system for Pu'er tea fermentation plant is according to the pu’er tea fermentation requirements.It was based on PLC and fieldbus and other modern technology,detecting process parameters online such as temperature and moisture through sensors so that it remains in a given range.Compared with the traditional fermentation,the system makes the quality of tea stabilized and avoided effect seriously to the tea quality such as acids and heartburn and it is a technical supporter for the standardization and automation of Pu'er tea production.

Pu'er tea;fermentation;automatics;realtime detection

10.3969/j.issn.1003-5788.2012.02.026

国家科技部“十一五”国家科技支撑计划项目(编号:2007BAD58B02-05);云南省发改委2008年度产业重大关键技术开发项目(编号:[2008]1657-20);云南省自然科学基金“十二五”重点项目(编号:2009CC005)

赵永洁(1968-),男,昆明铁路机械学校讲师,硕士。E-mail:zhaoyongjiezhao@163.com

黄云战

2011-11-01