间歇法增塑剂生产过程防止物料空气氧化措施的探讨

2012-12-25吴军

吴军

(爱敬(宁波)化工有限公司,浙江 宁波 315207)

间歇法增塑剂生产过程防止物料空气氧化措施的探讨

吴军

(爱敬(宁波)化工有限公司,浙江 宁波 315207)

增塑剂产品的色号是重要的产品指标,间歇法增塑剂生产在投料、物料转移和精制过程中都有可能存在或多或少的接触空气的机会,致使含在增塑剂中的杂质接触空气而发生氧化,从而使增塑剂产品色号升高,甚至造成色号指标不合格。避免生产过程高温物料与外界空气接触是生产技术改造和操作的重点。

增塑剂;间歇法;色号;氧化

1 间歇法增塑剂生产流程简述

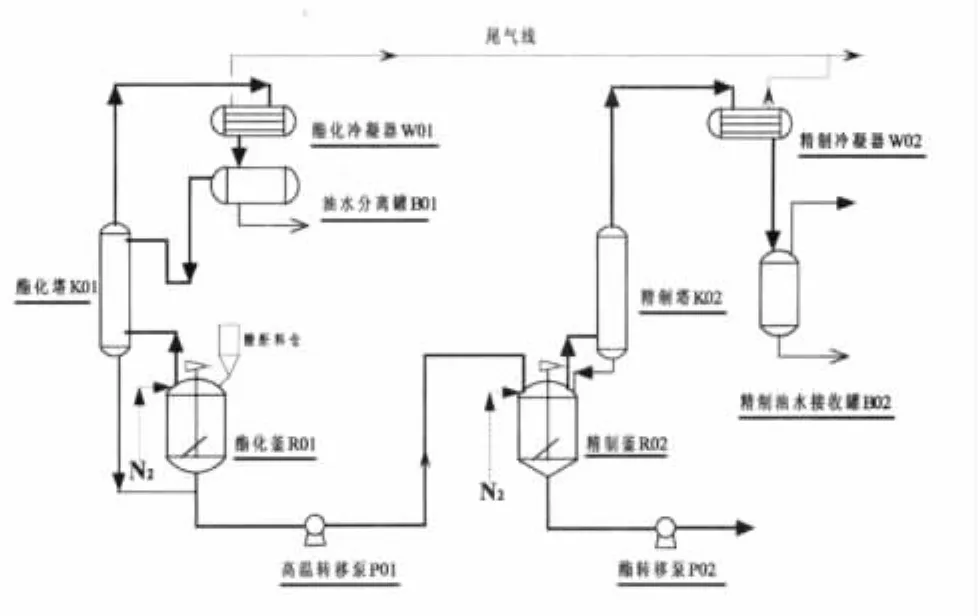

醇、酸酐、催化剂按照一定比例先后投入到酯化釜R01中,在酯化釜中酸酐和醇在180~230℃温度下(常压状态)发生酯化反应,酯化过程中产生的水随一部分醇一起进入酯化塔K01,在酯化塔中上升的水汽、醇蒸汽与塔顶下落的循环醇(绝大多数为醇)进行物质和能量交换,部分水汽和醇蒸汽继续上升进入酯化冷凝器W01,在酯化冷凝器中大部分水汽、醇蒸汽冷凝后,进入油水分离罐B01中,在油水分离罐中油水分离,水从底部排出,醇(循环醇)回流至酯化塔顶,在酯化冷凝器W01中未凝气通过放空线排入尾气总线。

酯化反应完成,开启高温转移泵P01,将酯化釜中高温物料直接转移到精制釜R02。

高温物料在精制釜R02中首先在真空状态下脱部分醇,精制釜物料中过量的醇进入精制塔K02,然后再进入精制冷凝器W02,在冷凝器中大部分醇冷凝后,进入精制油水接收罐B02;对精制釜中物料冷却降温后,再进行中和、水洗;水洗完成后对精制釜中物料在真空状态下进行升温,向精制釜底部通入直接蒸汽进行汽提,汽提去除后的醇、水等同样经过精制塔后进入冷凝器,冷凝后进入接收罐。精制冷凝器在不使用真空状态下,未凝气体通过放空线进入尾气总线。

流程图简图见图1(未改造前)。

图1 酯化系统和精制系统简图

2 间歇法增塑剂生产过程氧化因素分析

(1)首先,在向酯化釜R01投料中,特别是酯化釜在投料前为高温状态 (第一次投料除外),冷醇进入酯化釜内时气相会剧烈冷却,酯化釜系统内部会产生较大的真空度,此时如果通过放空线、酸酐投料口、其它泄漏处进入空气,高温物料中所含的易氧化物质就会发生氧化反应,物料会产生色号升高现象。

(2)其次,酯化釜R01物料向精制釜R02转移中,酯化釜和精制釜内挂壁高温物料如果遇到从酯化系统或精制系统放空线、酸酐投料口、其它泄漏处进入的空气,高温物料中所含的易氧化物质也会产生氧化。

(3)再次,高温物料由酯化釜转入精制釜时,精制釜内冷的气相会受热急剧膨胀,会通过精制釜上部放空线冲出精制系统,如果精制釜内没有惰性气体(比如高纯氮气)保护,高温物料中所含的易氧化物质也会产生氧化。

(4)最后,精制釜中物料在脱醇过程和物料冷却时,空气也会通过放空线、其它泄漏处进入精制釜系统,高温物料中所含的易氧化物质也会产生氧化。

3 间歇法增塑剂生产技术改进

间歇法增塑剂生产因为其操作的特殊性,酯化釜和精制釜等间歇式不断投料、放料、转移高温物料等操作,难免造成物料与空气接触,造成物料中易氧化物质氧化,从而使物料色号指标上升,甚至使产品色号不合格。

有些操作装置为达到物料不被氧化的目的,在物料投料和放料过程中使用大量的高纯氮气,氮气使用量惊人。有些操作装置在物料投料和放料前,先将高温物料冷却,以使物料中杂质在低温状态下不易氧化,但物料再重新升温时需要耗费大量的热量。

根据增塑剂生产过程中的实际操作,怎样避免生产过程高温物料与外界空气接触是生产工艺技术的整改重点,改造图见图2。

(1)首先,在建设过程(或改造)中,就要对酯化系统、精制系统分别进行冷态气密和冷态保压,以确保装置关键设备管线等尽可能不存在泄漏。生产停工过程也需要经常性地对酯化系统、精制系统进行冷态气密和冷态保压,以确保系统尽可能不存在泄漏。

(2)其次,在酯化系统放空线上加止回阀(图2中所示F1),确保在投加冷态醇、酯化过程中分离生成水和高温物料转移等操作时,止回阀会自动关闭,不会造成空气通过放空线进入高温酯化系统;同时止回阀的应用,保证了酯化系统在其内部压力高于外部压力时自动打开。

(3)再次,在精制系统放空线加止回阀(图2中所示F2),确保精制釜在抽真空、酯化系统向精制系统转移高温物料、脱醇、冷却等操作时,止回阀会自动关闭,不会造成空气通过放空线进入高温精制系统;同时止回阀的应用,保证了精制系统在其内部压力高于外部压力时自动打开。

(4)最后,在酯化系统酯化釜和精制系统精制釜上加气相平衡管线,在酯化釜和精制釜仅使用少量氮气,酯化系统向精制系统转移高温物料时,因精制釜内液位上升,精制釜内上部氮气会通过平衡线回流到酯化釜 (仅在转移物料开启阀门F3),平衡酯化釜中物料减少所造成的酯化釜内部真空(此时酯化系统上部止回阀F1自动关闭),使高温物料顺利转移!

图2 酯化系统和精制系统改造后简图

4 结论

(1)通过对酯化系统、精制系统进行冷态气密、保压,确保系统尽可能无泄漏。

(2)创新性地在酯化和精制系统放空管线上加止回阀,首先保证了酯化冷醇投料、精制脱醇和冷却时空气不进入。

(3)高温泵转移物料时,酯化釜和精制釜中液位一降一升,通过酯化釜和精制釜上加的气相平衡线对气相加以平衡,节省了保护性氮气的使用量,避免了高温物料转移过程中空气进入系统造成氧化的可能性,提高了产品品质。

长时间操作说明,以上创新完全满足工艺生产需要,具有极高的可操作性和实用性,其它间歇式装置完全可以借鉴使用。

[1]唐孟海,胡兆灵.常减压蒸馏装置技术问答 [M].北京:中国石化出版社,2004:20.

[2]庞荔元.油品分析员读本[M].北京:中国石化出版社,2007:106.

[3]吴军.影响增塑剂邻苯二甲酸酯产品色值的因素[J].塑料助剂,2010,(5):48-50.

[4]侯祥麟.中国炼油技术 [M].北京:中国石化出版社,2001(2008.5 重印):246.

10.3969/j.issn.1007-2217.2012.02.010

2012-03-26