水泥窑余热锅炉的使用分析

2012-12-25邹小娟许建国杨小平

邹小娟,许建国,杨小平

(1.浙江新安化工集团股份有限公司,浙江 建德 311600;2.杭州市特种设备检测院,浙江 杭州 310003)

水泥窑余热锅炉的使用分析

邹小娟1,许建国2,杨小平1

(1.浙江新安化工集团股份有限公司,浙江 建德 311600;2.杭州市特种设备检测院,浙江 杭州 310003)

论述了水泥窑余热锅炉的节能效果及其现状,分析了其实际运行条件与设计工况的偏离,介绍了几方面有针对性的检验和检查,对于水泥窑余热锅炉的使用有一定的参考价值。

水泥窑;锅炉;余热;节能;检验

1 水泥窑余热锅炉的现状与节能效果

随着水泥熟料煅烧技术的发展,水泥工业节能技术有了长足的进步,高温余热已在水泥生产过程中被利用,水泥熟料能耗已由以往的4600~6700 kJ/kg下降至 3000 ~ 3300 kJ/kg。 但由于水泥熟料煅烧技术及目前国内节能水平的限制,大量的中、低温余热仍不能被充分利用,由其造成的能源浪费仍很大。由窑头熟料冷却机和窑尾预热器排掉的中低温废气 (水泥窑的废气温度大致在300℃~400℃之间),其热量约占水泥熟料烧成系统总热耗量的35%以上。所以,水泥生产企业投入窑头AQC、窑尾SP余热锅炉,以回收能源是必然的趋势,这将大大降低能耗,进而大幅度提高企业的竞争力。

水泥的生产过程中要消耗大量的电能,每生产一吨水泥需消耗100~140 kWh电能。而对其生产过程影响最大的是供电突然跳停,其中以烧成系统为最。跳电不仅影响生产,增加排尘污染,最严重的是突然跳电可能引发的后续故障,其损失无法估算。而当装设余热发电后,这一切都将可以避免。

据实际运行结果显示,一套5000 t水泥窑生产线安装余热锅炉后配套的发电机功率约为9000 kW,按年运行 300 d、电价按 0.54元/度计算(实际上原来企业买电价格约为0.9元/度),节约用电折合人民币约3500万元,而企业上一套5000 t水泥窑余热发电生产线也仅为5000万元左右(各地情况不同,锅炉、发电机不同,价格会有差别),运行成本极少,一般两年内能回收投资。

2 锅炉实际运行条件与设计工况的偏离

水泥窑余热锅炉在实际运行中,由于种种原因,运行工况与设计有一定的偏离,表现如下。

2.1 水质

因为锅炉蒸汽用来发电,用水的品质应高于GB1576-2008《工业锅炉水质》规定。因此锅炉制造厂往往建议水质参照GB12145-2008《火力发电机组及蒸汽动力设备水汽质量》规定执行。但在为用户设计整套设备时,设计院给他们设计的水处理设备往往仅为阳离子交换器,水质控制按工业锅炉水质来进行。

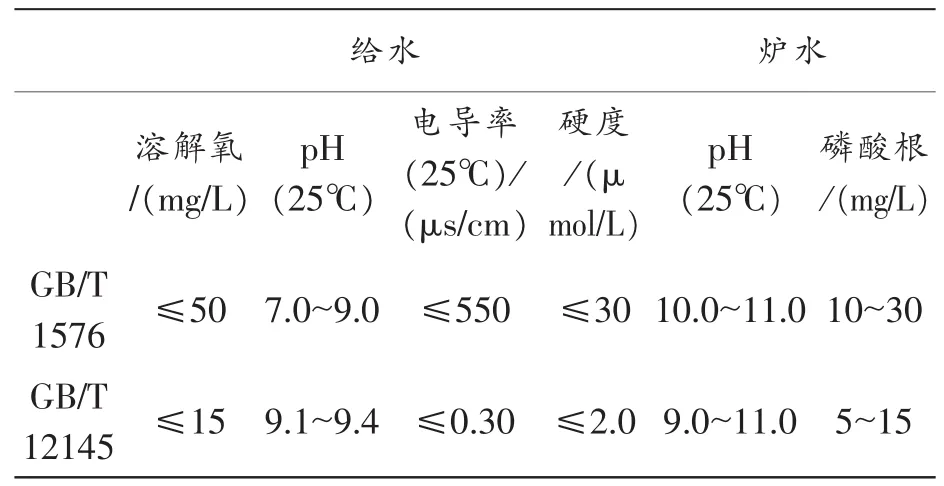

GB/T 1576中对供汽轮机用汽的锅炉蒸汽质量规定应执行GB/T12145规定的“额定蒸汽压力为3.8~5.8 MPa的汽包炉标准”,给水及炉水的质量标准没有“对供汽轮机用汽的锅炉给水(或炉水)质量规定应执行GB/T12145规定”等字样,即给水及炉水标准参照各自标准。现摘录这两标准的有关规定(见表1)。

表1 GB/T 1576和 GB/T 12145有关规定

由此可见,GB/T 12145(表 1):标准对比(摘录部分)在各项水质控制指标上均远远高于GB/T 1576,用户按GB/T 1576来控制水质,最大的可能是盐分远远超标,蒸汽质量很难达到GB/T 12145中的要求,结果就会影响锅炉传热效果,导致管壁过热,影响汽轮机做功,严重时甚至影响到汽轮机的运行安全。

2.2 烟气量与烟气温度

水泥窑余热锅炉的热源是由窑头熟料冷却机和窑尾预热器排掉的中低温废气,这就决定了锅炉只是附属的生产线,锅炉的热源也完全不能由自己控制,因此进锅炉的烟气量与烟气温度随时会随着窑况的改变而改变,导致的后果就是锅炉的炉况极不稳定。表现在蒸汽压力经常超高,安全阀动作频繁,影响到设备的使用寿命及汽轮机的安全运行;蒸汽温度波动剧烈,过热器容易疲劳;锅炉水位波动剧烈,容易出现水位事故。

在实际运行中,如某锅炉厂设计的QC232/380-23-1.25/350 型锅炉,实际运行参数为:入口烟气量经常到30万Nm3/h(有废气分流措施,但司炉工经常不采用),入口烟气温度更是到500℃,导致蒸汽温度经常到450℃,有时甚至到480℃,汽轮机是满负荷发电了,但锅炉过热器设计材料为 20(GB3087),最高允许壁温仅为480℃,虽然我们在首次内检中未发现材料有过热现象,但热源温度确实已超过它的允许使用温度了,不利于锅炉的长期运行 (现已有用户在设计时就要求过热器管采用合金钢管制造)。而且由于锅炉水位波动剧烈,为防止蒸汽带水,锅炉运行时水位控制在-200~-300 mm,因此在制造时必须考虑该影响。为此,锅炉厂往往将下降管口设在锅筒底部,同时,锅筒直径设计较一般锅筒直径为大,以防止锅炉缺水。

2.3 磨损与积灰

水泥窑余热锅炉炉型布置大都类似:窑头AQC余热锅炉为立式布置,窑尾PH余热锅炉为卧式布置。由于烟气成分不同、工艺走向不同,导致两台锅炉的损坏模式完全不同。

窑头AQC余热锅炉的烟气主要为热空气,空气含尘量较小,但由于粉尘主要是熟料粉尘,粉尘颗粒比较硬,对受热面的磨损比较严重,解决窑头余热锅炉的磨损问题成为余热利用的主要难点。首先采用合理的受热面的结构和合适的烟气流速,其次受热面的弯头及其他易磨损的结构应采取特殊结构,如果窑头AQC锅炉防磨措施不当,受热面管子将会很快报废,严重影响锅炉使用寿命和窑系统的稳定运行。

窑尾余热锅炉的烟气含尘量大(进入窑尾PH锅炉废气含尘浓度一般为70~120 g/Nm3),粉尘细,容易在锅炉受热面上积灰,影响锅炉受热面的传热效果,致使锅炉出力降低。锅炉积灰是不可避免的,清灰方式的选择非常重要。目前PH锅炉的清灰方式主要有:声波吹灰、可燃气体爆燃吹灰和振打吹灰。相对而言,因水泥窑窑尾烟气中的粉尘细而粘的特性,声波吹灰、可燃气体爆燃吹灰效果不显著。振打吹灰是采用机械振打的方式连续击打锅炉受热面,国外绝大部分机组采用此种清灰方式,效果比较好。其连续的清灰方式避免了瞬间清灰量过大,对窑尾高温引风机的影响,但机械装置故障较多,主要表现为振打装置容易出现偏心,以及焊在受热面上的振打盘容易脱焊,这些均易影响振打效果。

2.4 水循环

在日本,水泥窑低温余热回收已应用得相当广泛,在国内则起步较晚,但发展迅速。其中SP炉的布置有立式与卧式之分,由于受到场地的限制,现在一般更多地采用占地较小的立式布置。SP炉按循环方式可分强制循环和自然循环两种。在日本,SP炉水循环一般是强制循环,强制循环锅炉初投资费用大,运营成本较高,且循环泵易发生故障,但水循环安全可靠;在中国,自然循环方式由于水循环系统简单而更被广泛接受。在卧式布置的SP炉中,由于循环回路的高度差较小,水循环则必须采用强制循环。

不管是自然循环还是强制循环,制造厂在锅炉设计时都做过水循环计算 (未形成文件提供给用户)。现在的水泥窑余热锅炉,不管是窑头的AQC锅炉,还是窑尾的SP炉,其中的蒸发器都成卧式布置 (窑头AQC锅炉蒸发器设计成模块形式,窑尾SP炉蒸发器安装完毕后也成类似模块形式)。在水平布置的蒸发器管中,极易产生汽水分层,设计时需考虑水循环的安全。除了设计考虑之外,运行当中也必须经常检查,检查蒸发器管有无过热、胀粗、变形等缺陷。

3 开展有针对性的检查和检验

由于水泥窑余热锅炉的以上特点,我们应该开展以下几方面有针对性的检查和检验:

(1)加强水质管理工作,检查过热器处有无因为积垢导致的过热、变形等。

(2)考虑到烟气量与烟气温度的经常性波动,要求有废气分流措施的在必要的时候需投入,同时检查受热面有无过热、变形。特别对材料全是采用碳钢,而蒸汽温度却显示经常超出材料允许使用温度的,要考虑过热器材料有无劣化可能,除目测外,可以采用硬度检测等,必要时甚至要进行金相检测。

(3)对于窑头AQC余热锅炉,在烟气流速高的部位(如有烟气走廊处、弯头处等),重点检查有无磨损;对窑尾SP余热锅炉,重点检查振打装置是否能完好工作。

(4)不管是窑头AQC余热锅炉,还是窑尾SP余热锅炉,对于接近水平布置的蒸发器管需仔细检查,检查有无过热、胀粗、变形等缺陷。

除了这些检查之外,其他《定检规》上列的检验重点都必须认真执行。

4 结束语

水泥窑余热锅炉的使用顺应国家的节能政策,近几年得到广泛推广,但由于设计工况与实际工况的偏离,实际使用中出现了这样那样的问题,对此,我们需要具体问题具体分析,才能做到合理使用、优化使用、精确检验。

[1]孙庆斌,姜丘陵.低温水泥窑余热锅炉实践中几个问题[J].电站系统工程,2006,(4):17-18.

[2] GB1576-2008《工业锅炉水质》[S].

[3]GB12145-2008《火力发电机组及蒸汽动力设备水汽质量》[S].

[4] GB1576-2008《工业锅炉水质》[S].

[5] GB/T12145-2008《火力发电机组及蒸汽动力设备水汽质量》[S].

[6] GB3087--2008《低中压锅炉用无缝钢管》[S].

[7] 《蒸汽锅炉安全技术监察规程》(96 版)[S].

[8] 《锅炉定期检验规则》(99 版)[S].

10.3969/j.issn.1007-2217.2012.02.011

2012-02-08