双基推进剂装药表面应变测量方法的研究

2012-12-25张建彬鞠玉涛孟红磊周长省

张建彬,鞠玉涛,孟红磊,周长省

(南京理工大学 机械工程学院,南京210094)

双基固体推进剂是一种硬质聚合物,常用于中小口径火箭及各类燃气发生器中.在生产、贮存、运输和使用过程中,固体推进剂装药受到各种复杂载荷的作用,其结构易破坏甚至导致发动机各种事故的发生.因此,固体推进剂装药的力学性能引起了人们极大关注.早期人们以固体推进剂的组成成分为出发点,研究了各组分对其力学性能的影响[1,2].对材料试样表面应变测量的方法有电测法、机械引伸计和光学引伸计等手段,但是在发动机点火瞬间,双基固体推进剂装药表面应变的测量还是个空白,并且是亟待解决的问题.在相关行业里,骨头和木材都被认为是粘弹性材料,PIDAPARTI R M 等[3]利用应变片测量了骨头的松弛模量和泊松比,并研究了二者与疲劳寿命之间的关系;文献[4]在拉伸蠕变试验中利用应变片研究了木材表面的应变.基于他们的研究,运用应变片测量固体推进剂装药表面应变的研究也是可行的,虽然应变片直接与推进剂表面接触会对测量结果产生一定的影响,但该方法在点火瞬间的测量结果还是有一定精度的.本文运用有限元法并结合相关的试验研究定性分析了应变片对测量结果的影响.在发动机结构内部运用应变片测量装药表面的应变成为目前一种有效的方法.

1 实验方法

1.1 实验设计

本研究根据电测法原理进行了蠕变试验设计,测量了推进剂试样在拉伸状态下的纵向应变.测试电路采用惠斯通半桥,每组试验由一个试样和一个温度补偿块组成,试验时试样和温度补偿块置于相同环境下.在试样的纵向表面粘贴一个工作应变片,温度补偿块上也粘贴相同的应变片,通过桥盒组成惠斯通半桥电路,这样在拉伸状态下就可以测量试样表面的纵向应变值.

1.2 试验材料和模型

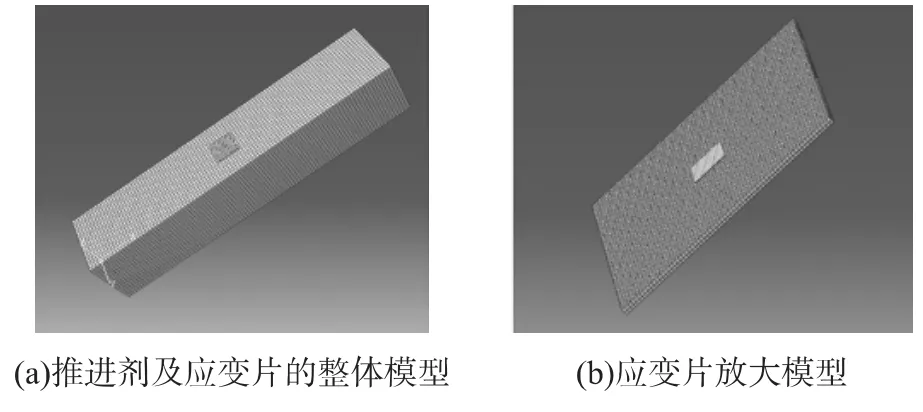

机加工后,固体推进剂装药是一种典型的粘弹性材料,本试验采用的试样取制于某双基推进剂药柱,根据原航天部标准QJ924-85将药柱制成哑铃状试样,在试样的纵向表面粘贴应变片,在室温(T=293.15K)下测量试样表面的纵向应变,粘贴应变片的试样如图1所示.

图1 粘贴应变片的某双基推进剂试样

1.3 试验条件

有限元分析需要推进剂的拉伸松弛模量来构造相应的本构方程,所以本研究首先进行了松弛试验.该双基推进剂应力松弛模量试验参考航天部标准QJ2487-93.为了分析普通应变片对电测法测量结果的影响,本研究做了该双基推进剂的蠕变试验,此处只介绍蠕变试验与应力松弛试验条件不一样的部分,即初始恒定应力为5 MPa.

2 有限元计算模型

2.1 物理和有限元模型

本研究在蠕变情况下对固体推进剂试样的标距部分进行了有限元分析.应变片由覆盖层、敏感栅、基底、粘结剂和引线组成,建模时为便于设置边界条件,使应变片的基底和覆盖层直接接触,敏感栅放置在最外层,忽略粘结剂和引线的影响.三维有限元计算模型如图2所示,共划分了69 800个六面体结构单元,节点总数为95 308.

图2 三维有限元模型

2.2 边界条件和加载方式

根据推进剂试样承受载荷的特点,对试样一端进行位移约束;试样与应变片的接触部分以及应变片各部分之间都为绑定约束;在试样的另一端施加恒定的拉伸载荷,大小为5MPa,来模拟蠕变下推进剂试样表面应变的变化情况.

2.3 材料特性

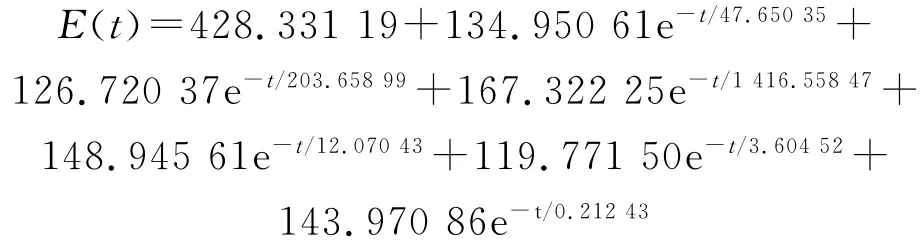

假设固体推进剂装药为各向同性,且为热流变简单材料,不考虑物理非线性,这里采用广义的麦克斯韦模型对试样进行分析.拉伸松弛模量运用松弛试验测量的平均值进行模拟,该双基推进剂的松弛模量用Prony级数表示为

其中,推进剂的瞬态弹性模量为1.270GPa,密度为1.65g/cm3,泊松比为0.499 5;应变片基底和覆盖层假定为同一种材料[5],弹性模量为3.14GPa,密度为1.1g/cm3,泊松比为0.4,敏感栅的弹性模量为148GPa,密度为8.9g/cm3,泊松比为0.32.

3 结果分析

3.1 实验结果分析

本研究首先做了5组松弛试验,应力松弛模量曲线如图3(a)所示,图3(a)中的中间曲线是松弛模量的平均值随时间的变化,而上面的曲线为平均值与试验结果标准方差之和,下面的曲线为平均值与试验结果标准方差之差.由图易知本研究的松弛试验结果重复性较好.为了说明应变片对测量结果的影响,运用电测法做了5组蠕变试验,纵向应变ε曲线如图3(b)所示,从图3(b)中可看出,应变片测量的试样表面的纵向应变稍微有点分散但重复性很好.

电测法属于接触式测量,应变片的基底和覆盖层的弹性模量与推进剂拉伸模量在一个数量级上,而敏感栅的弹性模量比推进剂的拉伸松弛模量大2个数量级.这样应用应变片测量推进剂表面的应变就会有一定的影响[6].

图3 松弛和蠕变试验曲线

3.2 不考虑应变片对试样表面应变的影响

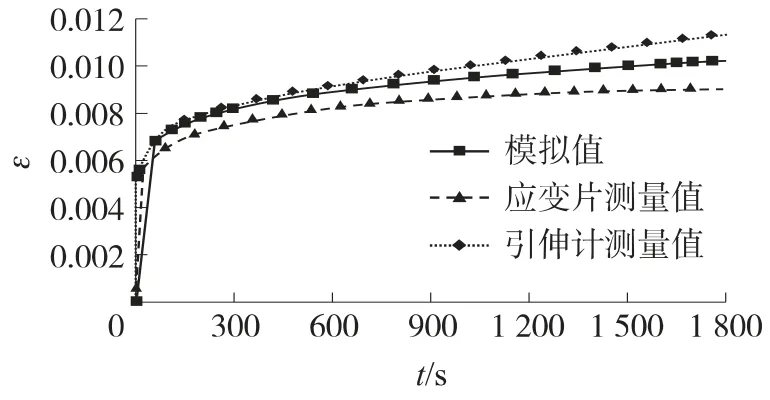

数值模拟中不考虑应变片的影响时,在恒应力下试样表面的纵向应变变化都比较均匀,试样表面的纵向应变模拟和蠕变试验平均值曲线与文献[7]中用引伸计测量的蠕变试验曲线对比结果如图4所示.

图4 固体推进剂表面纵横向应变曲线

从图4可知,在蠕变初始阶段重复性较好,但是随着时间的增加差异也随之增大.试样表面纵向应变模拟和用应变片与引伸计测量的最大值分别为0.010 240 9,0.009 071 1,0.011 360,则模拟的纵向应变最大值与应变片和引伸计测量的纵向应变最大值相对误差分别为9.85%,20.15%.可见在瞬态情况下,电测法的测量结果有一定的精度,而发动机工作中结构应变大都发生在点火瞬间,而对于长时间的蠕变测量误差较大.

3.3 蠕变试验中产生测量误差的原因

数值模拟中考虑应变片对试样表面应变的影响,为了方便模拟和说明,模拟一个应变片对试样表面的影响.应力分布因应变片的存在而变得不均匀,在试样表面粘贴应变片的上、下方分别产生了一个应力集中区域,而粘贴应变片部位的应力反而较小,应力最大值点A位于应变片粘贴下方,大小为6.756 MPa,而应力最小值点B位于应变片粘贴处,大小为2.759 MPa,如图5(a)所示.应变片直接粘贴在试样表面上,致使试样表面的应变变化也不均匀,应变的分布情况与图5(a)基本一致,在粘贴应变片的附近产生了一个应变最大点A′,而在应变片粘贴的部位产生了一个应变最小点B′,该两点纵向应变曲线如图5(b)所示.

图5 应力分布与应变曲线

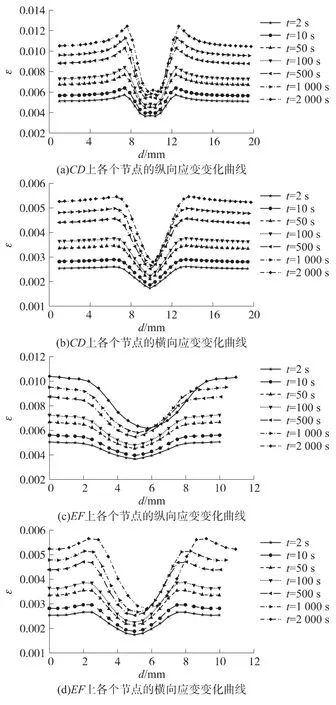

为了更详细说明应变片本身对试样表面应变的影响,通过应变片覆盖的区域建立一条纵向线CD(总长为20 mm)和一条横向线EF(总长为10mm),这2条线都经过应变片粘贴部位的中心,如图6所示,这2条直线所涉及试样表面部分外的节点的应变受应变片的影响相对较小.

图6 通过应变粘贴部位的纵横向线示意图

图7(a)~图7(d)分别是纵横向线上的各个节点纵横向应变随着时间变化的曲线示意图,图中d为距离.由图可知应变片粘贴部位的纵横向应变相对比其周围区域的应变要小,纵横向线上的各个节点应变都是随着载荷作用时间的推移而变大,应变片粘贴部位的中心是试样表面应变的最小点.从图7(a)中可以明显地看出曲线上有2个尖点,这2个尖点分别位于应变片与试样表面直接接触而引起的2个应变集中区的中心,这与图6显示的2个深色区域是相符的.

图7 CD和EF上各个节点不同时刻应变变化曲线

由模拟分析可知,由于应变片的弹性模量比推进剂的要大,直接粘贴在试样表面产生了附加应变,从而影响了应变片对双基固体推进剂的测量结果.模拟结果定性分析了应变片对推进剂试样表面应变变化的影响.

4 结束语

由结果分析可得,由于应变片的弹性模量比推进剂的大,直接与推进剂表面接触产生的附加应变对测量试样表面真实应变值确实有一定的影响.然而在发动机点火瞬间固体推进剂装药表面应变的测量还是个空白,由蠕变试验数据可知,在瞬态下应变片的测量结果有一定的精度,而在长期蠕变下误差较大.所以在发动机结构内部运用应变片测量装药表面的应变成为目前一种有效的方法.虽然应变片测量结果存在误差,但对测量结果进行适当的修正,可以用此定性分析双基推进剂装药结构的完整性.

[1]杜永生.改性双基推进剂的力学性能研究——一种含聚氨酯的改性双基推进剂[J].兵工学报,1990,2(1):75-80.DU Yong-sheng.Mechanical properties of CMDB propellants——on a CMDB propellant with PDGA-HDI prepolyer additives[J].Acta Armamentarii,1990,2(1):75-80.(in Chinese)

[2]马玉英.新型双基推进剂综合性能的研究[J].推进技术,1995,16(1):75-79.MA Yu-ying.An investigation on comprehensive characteristics of a new double-base propellant[J].Journal of Propulsion Technology,1995,16(1):75-79.(in Chinese)

[3]PIDAPARTI R M,VOGT A.Experimental investigation of Poisson’s ratio as a damage parameter for bone fatigue[J].Journal of Biomedical Materials Research,2002,59(2):282-287.

[4]YUSUKE T,KOSEI A.Time dependence of Poisson’s effect in wood I:the lateral strain behavior[J].Journal of Wood Science,2009,56(2):100-106.

[5]尹福炎.箔式应变片结构模型与有限元分析[J].衡器,2009,38(6):49-52.YIN Fu-yan.Strain gages design model and finite element analysis methods[J].Weighing Apparatis,2009,38(6):49-52.(in Chinese)

[6]HILTON H H,YI S.The significance of(an)isotropic viscoelastic Poisson ratio stressand time dependencies[J].International Journal of Solids and Structures,1998,35(23):3 081-3 095.

[7]李东,周长省,鞠玉涛,等.双基固体推进剂药柱本构关系的实验研究[J].弹道学报,2009,21(2):6-9.LI Dong,ZHOU Chang-sheng,JU Yu-tao,et al.Experimental research of constitutive relationship of DB solid propellant drain[J].Journal of Ballistics,2009,21(2):6-9.(in Chinese)