1万m3低温液氨双壁储罐设计

2012-12-23张毓科

张毓科

(天津渤海化工集团规划设计院,天津 300450)

经验交流

1万m3低温液氨双壁储罐设计

张毓科

(天津渤海化工集团规划设计院,天津 300450)

对1万m3大型低温液氨双壁储罐的设计和建造标准及规范、接管结构、保冷结构及安全泄放装置的设计进行了介绍,为低温液化气体的大型低压双壁罐的设计提供参考,为相关设计和建造的标准及规范提供补充。

低温液氨双壁储罐;结构形式;保冷;接管结构;安全泄放装置

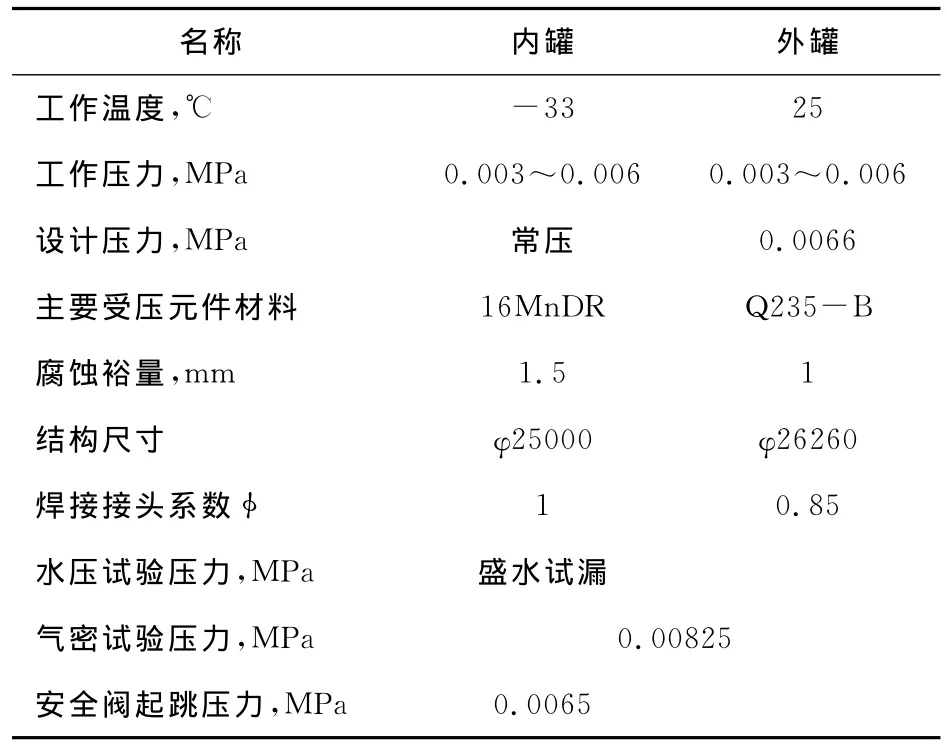

实联化工100万t/a联碱工程配套的40万t/a合成装置采用卡萨利技术,为满足使用要求,系统设置了2个有效容积为1万m3低温液氨双壁储罐,主要设计参数见表1。

表1 1万m3低温液氨双壁储罐设计参数

70年代后期,大型双壁金属低温储罐由于具有常压储存、制造成本低、便于大型化、相对占地面积小、操作简单及运行费用低等特点,被广泛用来储存液氨、液化石油气、乙烯等低温液体。本罐结构由内罐、外罐、中间保冷材料、安全泄放装置及测量分析仪表等部分组成,内罐与外罐各自独立,内罐与外罐之间设有保冷结构并充有低压氮气保护。

设计和建造的标准及规范:按照SY/T 0608-2006《大型焊接低压储罐设计与建造》、API标准2008年2月第十一版《大型焊接低压储罐设计与建造》及SH/T 3537-2009《立式圆筒形低温储罐施工技术规程》,进行设计和建造。上述标准对低温储罐的选材、主要元件的强度计算做了规定,对结构、建造等仅给出了最基本的规定,对设计、建造这类低温储罐所需的其它要求,如保冷、接管结构等问题并没有做出规定,这也是设计、建造低温双壁罐所必须要解决的问题。

1 保冷结构设计

大型低温储罐保冷分罐底保冷、内罐体保冷、罐顶保冷。处理不好造成冷量散失大,使得冰机负荷增加,必将直接影响运行中能耗,这也是大型低温储罐设计、建造应该解决的问题。

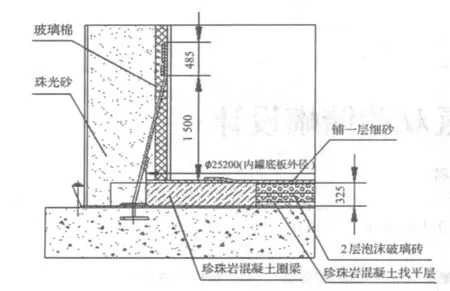

1.1 罐底保冷

内罐底保冷结构见图1。包括两部分:一是罐底边缘板下的保冷支撑圈梁,这部分要求有较高的抗压强度及较低的导热系数。目前大多采用珍珠岩混凝土制成圈梁或木块组合成圈梁。另一部分是罐底中幅板下的保冷层,要求有一定的强度并满足保冷需要。

图1 保冷结构图

考虑到本罐所处环境,外部圈梁用珍珠岩混凝土制作,珍珠岩混凝土的强度与其导热系数有密切的关系,强度越高则导热系数也越高,另外其强度还与混凝土含水量有关,根据API620要求,圈梁采用GB1344标准号525的水泥与导热系数≤0.1kJ/h ·m2℃、密度为80~120kg/m3、含水量≤0.5%(不含任何有机物)的珍珠岩制成,参考配比按m(水泥)∶m(珍珠岩)≈1∶6,设计要求施工单位应根据实验数据确定具体配方比例,要求性能保证:抗压强度≥0.8MPa、空气干燥后导热系数≤0.5kJ/h· m2℃。

内罐底中幅下保冷结构主要受液体静压力及罐内气体压力的影响,选用ZE800高性能闭孔泡沫玻璃砖(符合ASTM标准),抗压强度≥0.8MPa、导热系数≤0.56kJ/h·m2℃、吸水率≤0.5%(体积),底层铺以δ=3mm的SBS弹性沥青毡,隔气隔潮,使泡沫玻璃砖承载均匀。

1.2 罐壁保冷

根据本罐的使用工况,使用温度不是深冷且操作过程中温度变化不大,内罐侧壁先包覆δ=75 mm的玻璃棉(带铝箔),再充填珠光砂,工况下通以低压氮气保护,防止空气的进入。

1.3 罐顶保冷

内罐顶为平吊顶结构,包覆两层δ=150mm的玻璃棉(带铝箔),并附加一些其它措施即可满足保冷需要。

2 内、外罐接管结构

内、外罐壁接管结构主要考虑内罐与外罐的不均匀沉降,内罐与外罐温差变化而造成接管在垂直方向及水平方向的位移,本罐采用图2结构,可以有效的解决罐壁及接管的局部应力增大问题,波形膨胀节采用通用型结构,并考虑垂直方向及水平方向的补偿量。

图2 罐壁接管结构图

3 安全泄放装置的选用

3.1 设置安全泄放装置的必要性

由于种种原因,储罐在使用时存在超压的可能。为了确保储罐安全可靠地运行,设计上应采取防范措施,避免发生超压,且一旦发生超压能自动、迅速泄压,因此储罐必须设置安全泄放装置。本储罐安全泄放装置选择主要考虑如下因素:操作及保冷损坏等原因引起罐内温度升高导致压力升高;由于本罐的储存容量为1万m3,容量及热容量都很大,进出料造成的压力波动可以忽略不计;容量及热容量都很大,发生超压时速度比较平稳;储罐采用弱顶结构。

因此内罐采用2个DN200的先导式安全阀,外罐采用2个紧急放空阀。

3.2 先导式安全阀工作原理及特点

1)工作原理

大型低温液体储罐宜采用先导式低压安全阀,它由导阀控制主阀,导阀采用的薄膜面积较大,在很低的工作压力下仍然具有足够的作用力,从而控制主阀动作。

2)结构特性

①安全阀回座压力大。安全阀的关闭程度主要受阀的关闭力影响,先导式安全阀前压力越高,阀门关闭越严密。而普通弹簧式安全阀恰恰相反,阀前压力越接近设定压力,阀门关闭压力越小,越容易泄露。

②密封性能好。先导式安全阀大多采用软密封,密封性能良好。而普通弹簧式安全阀大多采用的是硬密封,受材料硬度、机械加工精度、安装误差等影响较大,密封性能相对较差。

③启前泄漏量少。当先导式安全阀在阀前压力达到设置压力前,开始泄露较晚并且泄露量较少,而阀前压力降到设定压力以下时,又较早关闭,从而减少了泄露及过量排放。

④工作特性不受背压影响。它可以承受较高的背压而不影响泄压系统工作,给泄压系统的设计提供了较大余地,同时使泄压系统的运行有较高的可靠性。

⑤入口取压准确。它的导压管可以加长,可以直接接在压力源或管道上取压。这样既可以直接检测被保护系统实际压力,又不受安全阀入口管道压降过大的影响而使安全阀工作失常。

⑥先导式安全阀还可以配上各种附件改变它的特性,如防止背压回流、导阀取压过滤、手控泄放、遥控泄放等。

鉴于先导式安全阀的上述特点,大型低温液体储罐上选用该阀能够满足使用需要,也是安全可靠的。

3.3 先导式安全阀泄放量的计算

安全阀安全泄放量主要考虑以下几个方面的因素:

①储罐向外输送液体时,造成储罐内压力降低,需要吸入气体,保证储罐内不产生负压。

②向储罐内输送液体时,储罐内压力升高,需要排出气体,保持储罐压力平衡。

③气候等因素引起储罐内介质蒸汽压升高或降低,造成呼出或吸入气体,保持储罐压力平衡。

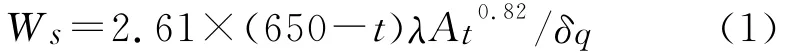

以上①、②两因素与储存量、流体输送量、储存介质性质有关。有完善绝热材料保温层的液化气体压力容器泄放量的计算公式[1]为:

式(1)是指在火灾危险环境工作的安全泄放量。本装置置于无火灾危险的环境,气泄放量为30% Ws。综合上述计算,确定先导式安全阀的口径及数量。

4 外罐的安全措施

在正常工作条件下,外罐内充以低压氮气,防止外部空气的进入,一旦内罐发生泄漏气化或其它操作原因,会造成外罐压力升高,为了确保外罐的安全,在外罐顶部设置2个紧急放空阀。

5 结 语

本文对实联化工100万t/a联碱工程配套的40万t/a合成装置的大型低温液氨双壁罐的设计和建造标准及规范、接管结构、保冷结构及安全泄放装置的设计进行了介绍,这些问题相应设计标准中没有提及或没有具体要求,而这些问题恰好是大型低温储罐必须要解决的问题,通过本文的介绍,相信会对大型低温储罐设计提供有益的经验和帮助。

[1] 国家技术监督局.钢制压力容器GB150-1998[S].北京:中国标准出版社,1998

[2] 徐英,杨一凡,朱萍,等.球罐和大型储罐[M].北京:化学工业出版社,2005

[3] API STANDARD 620ELEVENTH EDITION,FEBRUARY 2008,Design and Construction ofLarge,Welded,Low-pressureStorage Tanks[S]

TQ 053.2

B

1005-8370(2012)01-25-03

2011-12-01

张毓科(1958—),1983年毕业于山东化工学院化工机械专业,高级工程师,注册机械工程师,持有压力容器设计审批人员证书,现任天津渤海化工集团规划设计院副院长。