循环式氨碱法技术的相图操作和重碱结晶过程条件分析

2012-12-23王全

王 全

(大连化工研究设计院,辽宁大连 116023)

专论与综述

循环式氨碱法技术的相图操作和重碱结晶过程条件分析

王 全

(大连化工研究设计院,辽宁大连 116023)

介绍了循环式氨碱法工业化方案流程,通过相图操作解释循环式氨碱法的碳酸化过程可以获得比较高的氯化钠转化率,对大工业化生产的重碱结晶过程条件和结晶质量水平作了进一步分析和估计。

循环式氨碱法;相图操作;重碱结晶

对于纯碱生产,相图研究的首要任务同样是如何安排合理的生产流程,选择最佳的生产条件。氨碱法纯碱生产碳酸化过程的相图分析早就明确指出:工业上氨盐水的浓度不能满足P1点的要求[1]。就是说传统的索尔维氨碱法工艺,使用饱和盐水吸氨制备氨盐水作为碳化塔制取碳酸氢钠(下称重碱)的原料液,由于盐水中氯化钠饱和浓度的限制,吸氨过程氯化钠溶解度降低效应,吸氨造成溶液体积增大和氨混合气中水蒸汽对氯化钠的稀释,以及碳酸化过程中碳化塔顶尾气带出氨和塔底碳酸氢铵与碳酸氢钠共析消耗氨等缘故,碳酸化过程完成(出碱)液的TNH3和TCl及其比值A(TNH3/TCl)低,在相图上,出碱液的组成点离开P1点较远,碳酸化过程的氯化钠转化率UNa+低,只有`73%~75%,纯碱生产的原料氯化钠利用率一般在70%以下,30%或者更多的原料食盐随着蒸馏废液排放,造成极大的浪费。即使国内几大氨碱厂生产水平比较高,碳酸化过程的氯化钠转化率保持在75%左右,原料氯化钠的利用率也仅70%[2]。

与此同时,国内外的相图研究者一致认为:在碳酸化过程中加氨、加盐,提高出碱液的TNH3和TCl浓度,使其组成点落到或靠近P1点或线操作,能够获得比较高的氯化钠转化率。但是,由于历史的原因,前人在碳酸化过程中加氨加盐的尝试最终均归于失败,这一纯碱制造科学技术界难得的一致意见,也就成了几代研究者的遗憾!

1 循环式氨碱法工业化方案流程

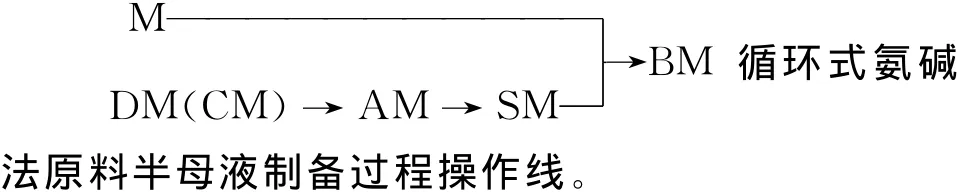

按照专利技术[4],循环式氨碱法工业化方案吸氨、补盐,碳化和分离工序的概略流程见图1。

工艺流程简述如下:

盐水工序来的精制盐水(或称二次盐水)在计量混合器8中与盐氨母液按比例混合成半母液并进入半母液桶9,再用泵10送经水冷器11冷却后进入碳化塔12上部,在其中与塔中下部进入的窑气二氧化碳和塔底进入的炉气二氧化碳逆向接触,进行并完成碳酸化反应和重碱结晶过程,出碱液晶浆从塔下部压出至稠厚器14增稠后进入离心机15分离,并加洗水于滤饼置换其中的残留母液,湿重碱下料经皮带17去煅烧工序制纯碱。稠厚器溢流和离心机滤液进入沉降槽18,槽底沉淀用泵19送回稠厚器,顶部清液溢流至滤过母液桶20。小部分重碱分离母液送出经母液塔洗涤煅烧炉气后去蒸馏工序蒸氨,并调节循环过程的母液平衡;大部分重碱分离母液则用泵21送至吸氨器1,吸收蒸馏塔来的氨混合气和补充过程消耗的氨气,成为氨母液进入贮桶2,然后用泵3送经水冷器4用循环水冷却,再去补盐器5补加固体氯化钠成为盐氨母液,根据固体氯化钠的品质和纯碱产品用户要求可灵活安排固体盐或母液精制。贮桶6中的盐氨母液用泵7送至计量混合器,与盐水工序来的精制盐水按比例配置半母液,如此循环制碱。

碳化塔尾气经分离器13除去液沫后去尾气净化处理系统。吸氨尾气和离心机排气参照常规处理回收方法。

2 循环式氨碱法的相图操作

相图研究者都知晓,相图只研究过程最终达到的平衡,而不涉及过程的中间状态。所以,对于提高碳酸化过程完成液的TNH3和TCl浓度,提高氯化钠转化率而言,我们不必拘泥在碳酸化的过程中加氨加盐,甚至可以甩开传统的氨盐水制备生产流程。

循环式氨碱法技术的成功之处,在于完全抛开了传统的索尔维氨碱法用饱和盐水吸氨制备碳酸化过程原料液氨盐水的生产流程,也不走前人在碳酸化的过程中加氨加盐的老路,而是建立了新的原料液制备生产流程,在碳酸化过程之前制备可以使完成(出碱)液组成点靠近P1点或P1IV线的原料液。

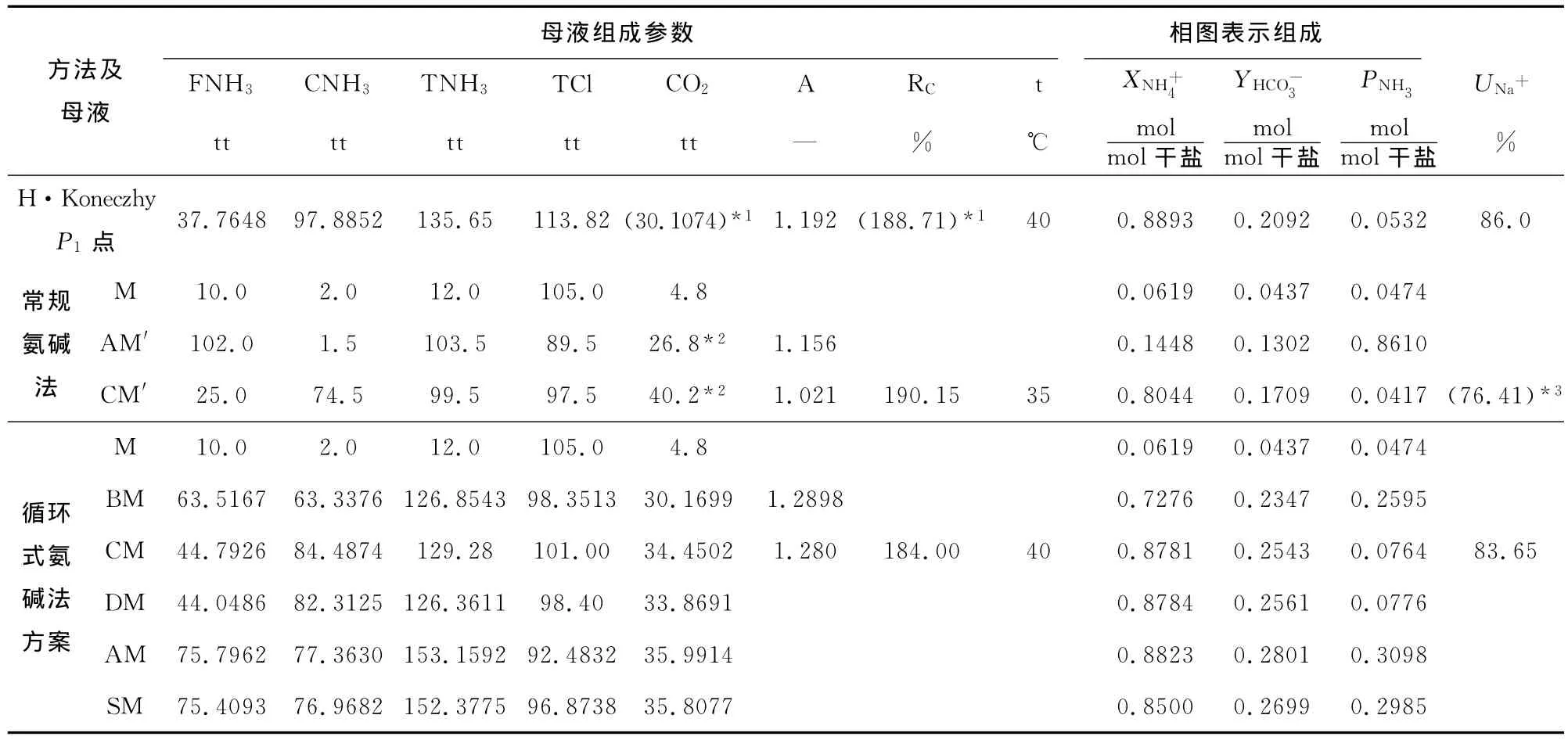

循环式氨碱法技术工业化方案诸母液和常规氨碱法生产母液组成列于表1,并绘于40℃正方形平面投影图(图2)。

Interventional Cardiologist,Holy Family Hospital,Okhla,New Delhi 110025,India.

表1、图2母液符号名称:

M——精制盐水;

BM——循环法碳酸化过程原料液,半母液;

SM——循环法补盐后母液,盐氨母液;

AM——循环法吸氨后母液,氨母液;

DM——循环法重碱分离母液,在正方形投影相图中原则上与CM点重合;

CM——循环法碳酸化过程完成液,出碱液;

AM′——常规氨碱法碳酸化过程原料液,氨盐水;

CM′——常规氨碱法碳酸化过程完成液,出碱液。

表1 循环式氨碱法相图表示组成比较表

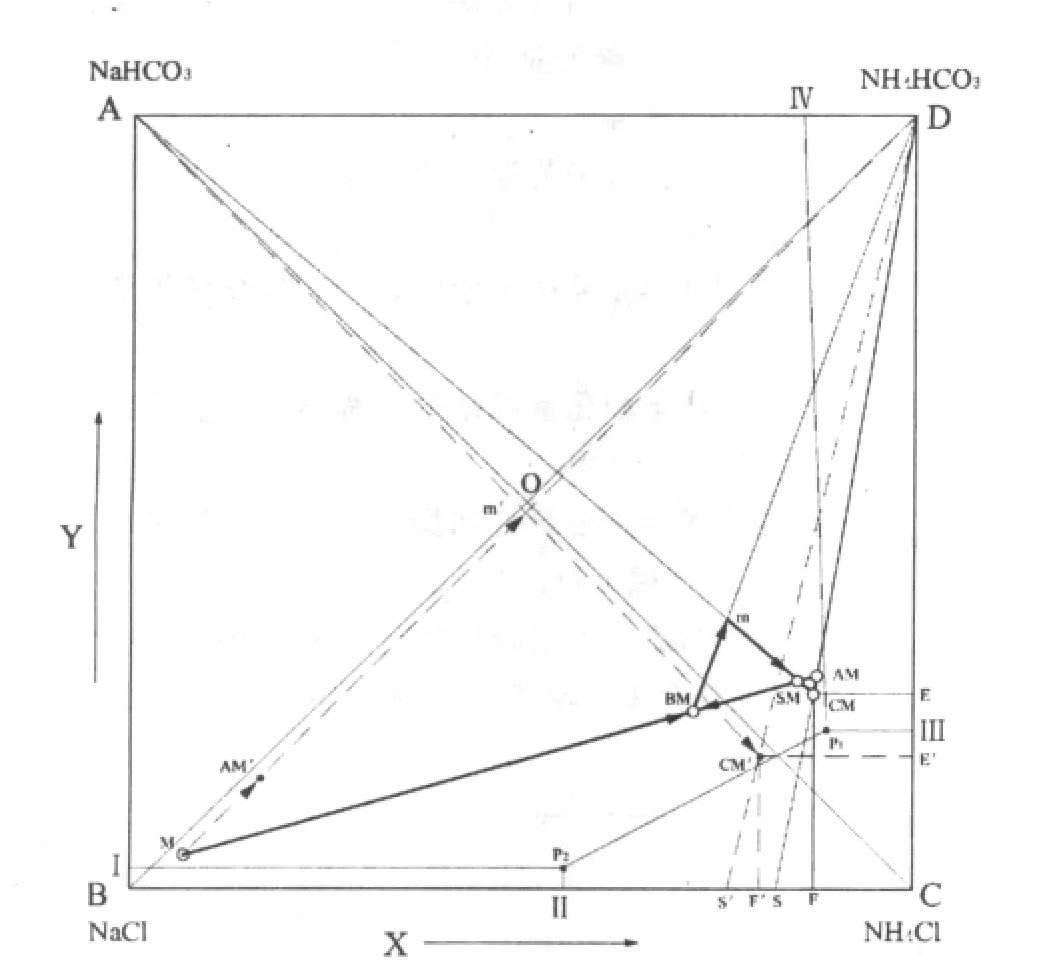

图2 循环式氨碱法相图操作

图2操作线:

BM→m→CM 循环式氨碱法半母液碳酸化过程操作线。

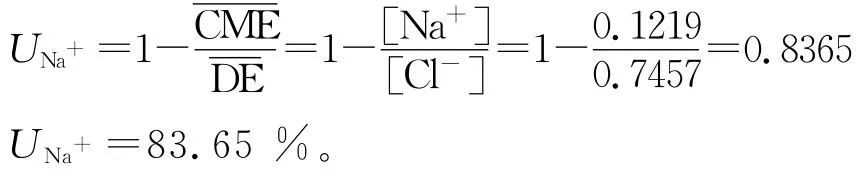

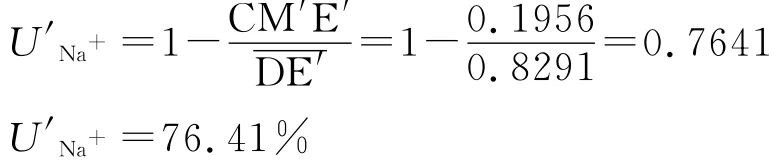

分别由出碱液组成点CM和CM′向DC边引垂线,垂足为E和E′,由于和表示[Na+]的克分子分率,而且[Na+]=1-[NH]和表示[Cl-]的克分子分率,而且[Cl-]=1-[HC],所以:

循环式氨碱法碳酸化过程的氯化钠转化率

常规氨碱法碳酸化过程的氯化钠转化率

3 循环式氨碱法的重碱结晶和工业化过程条件

3.1 重碱结晶模试水平

循环式氨碱法技术大工业化方案的重碱结晶过程,和业已大工业化生产(1 500kt/a规模)的联合制碱不冷式碳化技术一样,遵循碳化度、反应结晶过程和二次成核等新碳酸化重碱结晶过程操作理论,实施高碳化度原料溶液进料,低晶浆浓度循环以及不冷却碳化液晶浆的不冷式碳化操作,制造颗粒粗大且质地优良的重碱结晶,可使重碱结晶平均粒径由常规氨碱法的80~90μm增大到120~150μm。

按照这一操作理论进行的氨碱法不冷式碳化重碱结晶过程模试,获得的结果几乎与联合制碱不冷式碳化制重碱结晶完全相同。即在φ160模试塔中,于碳化度RC152.8%~180.5%(模试塔未设尾气段,原料液直接进入环流结晶段),循环晶浆浓度mT70.5~84.7kg/m3,操作过饱和度Sop0.45~0.56g/L,晶浆环流速度UL0.058~0.071m/s条件下,制得了平均粒径dm 128.9~145.1μm的重碱结晶,晶形较好,结构致密,分离和洗涤性能好,纯碱松密度531~688kg/m3[7,8]。

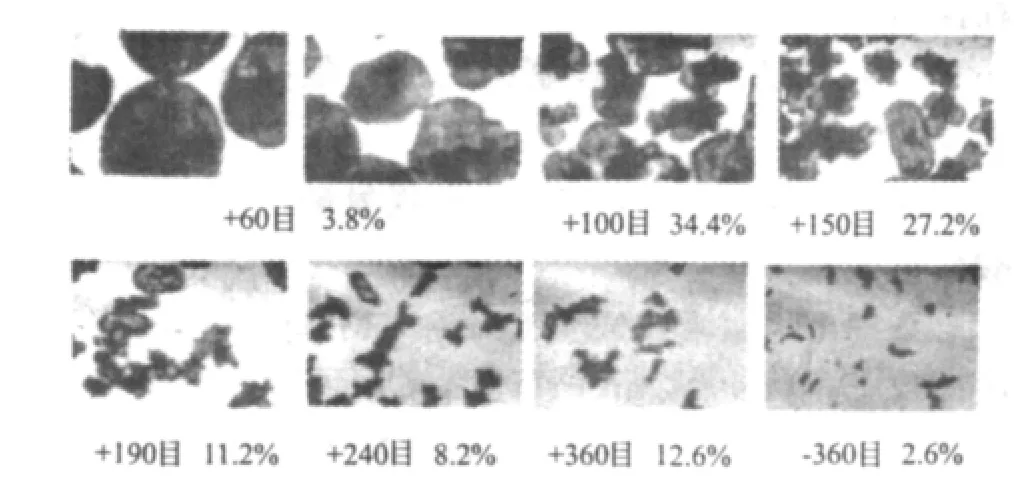

1993年10月12日6:00,连续运转第四天模试重碱结晶样筛分各筛层结晶的显微图像示于图3。

图3 氨碱法模试重碱结晶显微图像(dm 143.3μm,>100μm占65.4%)

3.2 工业化结晶过程条件

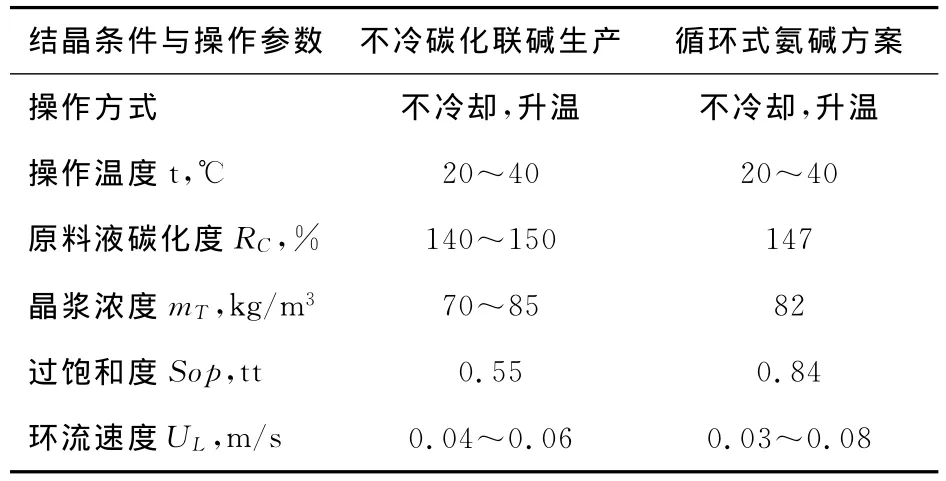

循环式氨碱法大工业化方案和不冷式碳化联合制碱一样,使用成熟先进的环流式碳化塔(氨碱法专用塔)。本文谨以溶液结晶操作的观点,比较循环式氨碱法大工业化方案的碳酸化重碱结晶过程主要操作参数,与不冷式碳化联合制碱生产的相似程度,比较数字见表2[9]。

表2数字可见,循环式氨碱法实施不冷式碳化制重碱的主要结晶操作参数,与不冷式碳化联合制碱生产的操作参数雷同程度非常高,因此在制造优质重碱结晶方面,预期大工业化生产能够获得相同的效果。

表2 结晶操作参数相似表

[1] 吕秉玲,林志祥编著.纯碱生产相图分析[M].北京:化学工业出版社,1991

[2] 王 全.氨碱法的过滤损失和循环法的改进[J].纯碱工业,2009(4)

[3] 王 全.制取碳酸氢钠的方法——循环和不冷式碳化的氨碱过程[J].纯碱工业,2009(1)

[4] ZL 200710012351.4

[5] 钱志奎.联碱碳化塔工艺设计中若干问题的讨论[J].纯碱工业,1980(1)

[6] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990

[7] 王 全.氨碱法碳酸化重碱结晶过程研究[J].纯碱工业,1994(2)

[8] 王 全.环流式碳化塔研究和操作实践(二)重碱结晶过程模试[J].纯碱工业,2003(1)

[9] 王 全.纯碱制造不冷式碳化技术[C].中国化工学会无机酸碱盐专业委员会第十四届纯碱学术年会论文集.合肥,2011

TQ 114.161

C

1005-8370(2012)01-03-04

2011-11-01