稀土Ce对SnAgCu合金显微组织及剪切强度的影响

2012-12-23刘文胜马运柱黄国基

刘文胜,罗 莉,马运柱,彭 芬,黄国基

(中南大学粉末冶金国家重点实验室,长沙410083)

稀土Ce对SnAgCu合金显微组织及剪切强度的影响

刘文胜,罗 莉,马运柱,彭 芬,黄国基

(中南大学粉末冶金国家重点实验室,长沙410083)

研究了稀土Ce对Sn-3.0Ag-0.5Cu合金显微组织及焊点剪切强度的影响规律.利用扫描电镜对铸态合金及焊点显微组织和断口形貌进行了观察和分析,利用能谱仪对铸态合金组分进行测试,采用力学试验机测试焊点的剪切强度.研究表明:当Ce添加量为0.25%时,铸态合金显微组织中β-Sn相与Ag3Sn相明显细化,出现了少量的Sn-Ce相及Ce的偏聚区;采用气雾化粉末所配制的焊膏进行回流焊,添加Ce后,焊点基体组织比未添加时明显优化;经过气雾化制粉,Ce向粉末表面富集并极易氧化,导致焊粉氧含量升高,使得回流焊接后焊料/Cu界面IMC层附近孔洞增加,焊点剪切强度降低.

SnAgCu焊料;稀土Ce;显微组织;剪切强度;气雾化

随着对铅毒性的认知和电子工业发展对焊点的更高要求,特别是欧盟WEEE/ROHS法案最终于2006年7月1日起实施,发展无铅焊料以替代传统锡铅焊料已迫在眉睫.SnAgCu系钎料以其良好的综合性能得到了广泛应用,为了进一步改善SnAgCu系钎料的显微组织并提高其力学性能,合金化是一种主要的途径.近年来国内外开始重视稀土元素在无铅钎料中的作用,发现适量的稀土元素可以改善钎料合金组织结构和力学性能以及促进界面的化学反应获得非常高的界面结合力[1],添加适量的稀土元素可以改善钎料的润湿性[2],优化金属间化合物(IMC)及界面层[3],提高焊点剪切强度和抗蠕变性[4-5],SHI Y W等[6]研究表明添加适量稀土元素SnAgCu钎料的抗蠕变性能是未添加时的7倍,当添加的稀土过量时,将形成稀土化合物,不利于润湿并劣化合金性能,加速氧化等[7].

随着表面组装技术的窄间距、高密度化发展,对焊膏品质要求、特别是精细化程度的要求也越来越高.焊膏是由焊料合金粉末和助焊剂组成的混合物,比钎料更适合小间距之间的焊接.而稀土对焊粉和焊膏焊点的影响却鲜有报道,本文将在稀土对钎料优化的基础上,研究添加稀土Ce对SnAgCu焊膏显微组织和焊点力学性能影响.

1 试验

试验选用原材料为纯度大于99.95%的单质金属Sn、Ce,以及Sn-15.1%Ag,Sn-10.8%Cu等中间合金,按Sn-3.0Ag-0.5Cu-0.25Ce名义成分(质量比)配料,采用ZGJL-0.01-50-4型真空感应熔炼炉制备铸态合金,熔炼温度为550~650℃.当Sn-3.0Ag-0.5Cu合金完全融化后,用操作杆将Ce块压入合金液,完全反应后,保温30 min,得到铸态合金.将铸态合金在HERMIGA100/20型高能气体雾化系统中于270℃重熔20 min,而后将温度降至250℃进行雾化制粉,对所制得的合金粉末采用震筛机进行分级.

根据前期的优化实验,选用400~600目粉末按质量比87.5%与助焊剂配制成焊膏,焊点印刷模板圆孔直径为6 mm,厚度为0.2 mm,以手动印刷方式将焊膏印刷在紫铜板上.使用北京七星天禹科技有限公司生产的TYR108N-C型回流焊机进行焊接实验.

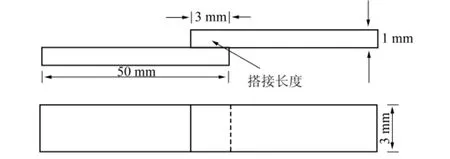

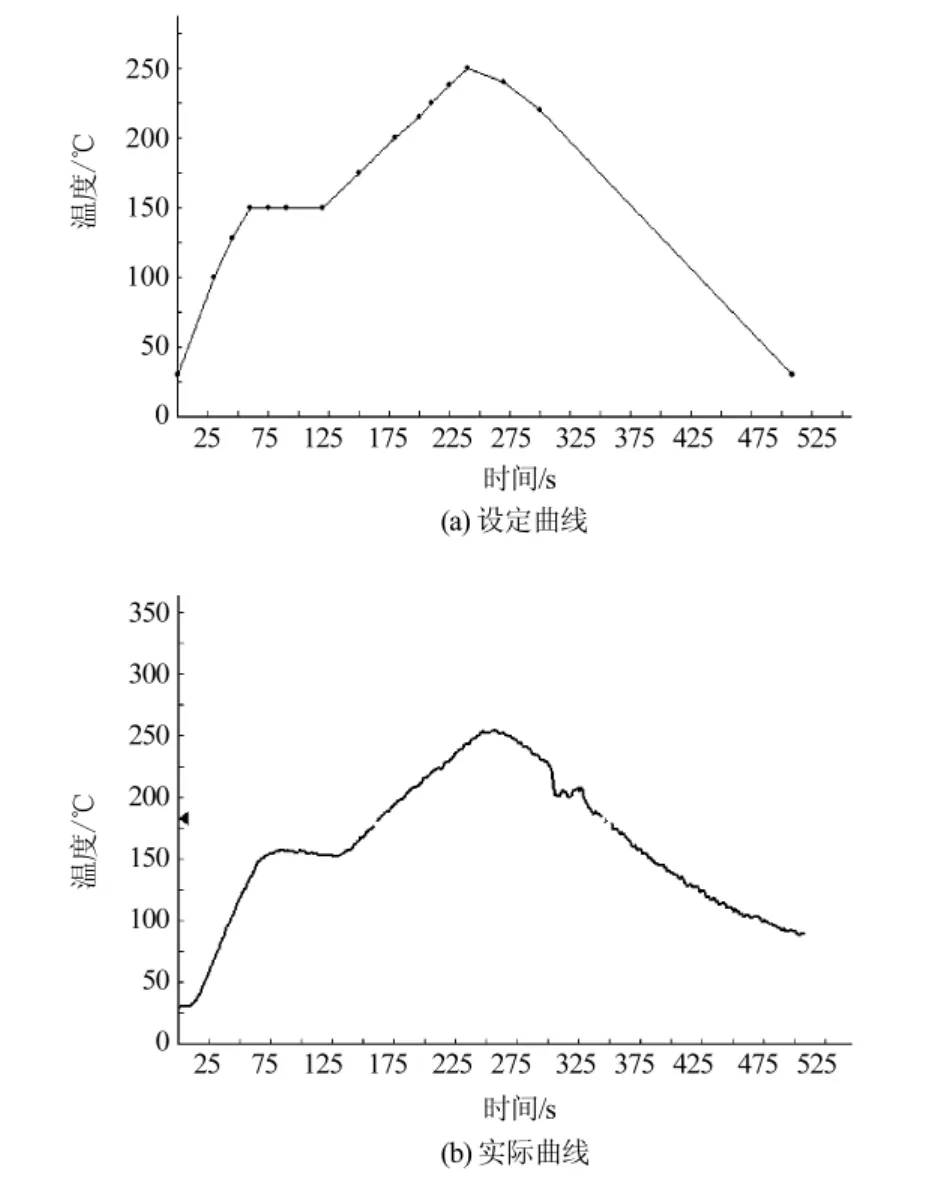

实验采用美国Instron3369力学试验机测试焊点的剪切强度,以JIS Z3198标准为参考[8],设计如图1所示剪切试样,以搭接的形式焊接焊点,测试两种粉末(未添加和添加质量分数0.25% Ce)配制焊膏焊接的剪切强度.回流焊接曲线均采用自设曲线,如图2所示,剪切实验时拉伸速度均为1 mm/min.剪切强度由下式计算.

式中:τ为剪切强度,N/mm2;Ps为最大剪切载荷,N;A为剪切实验前搭接面积,mm2.

使用THC600氧氮氢联测仪测试粉末O含量,将焊点沿中心纵向剪开,冷镶成金相试样,经过打磨、抛光、清洗、吹干后采用90%CH3OH+ 10%HNO3(体积比)腐蚀液腐蚀焊点截面,使用日本电子株式会社JSM-6360LV型扫描电子显微镜观察焊点微观组织结构及端口形貌.

图1 剪切试样搭接示意图

图2 自设回流曲线

2 结果与分析

2.1 铸态合金显微组织

在实际熔炼过程中,因真空度较低,且稀土活性大,添加微量稀土Ce时几乎全部被氧化,形成熔渣;当稀土添加量稍高时,又容易形成CeSn3相,不利于优化合金组织.经过前期的实验对比,本实验中Ce的添加成分(质量分数)为0.25%.

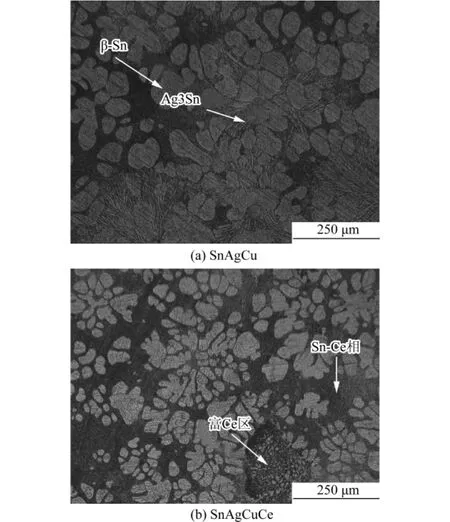

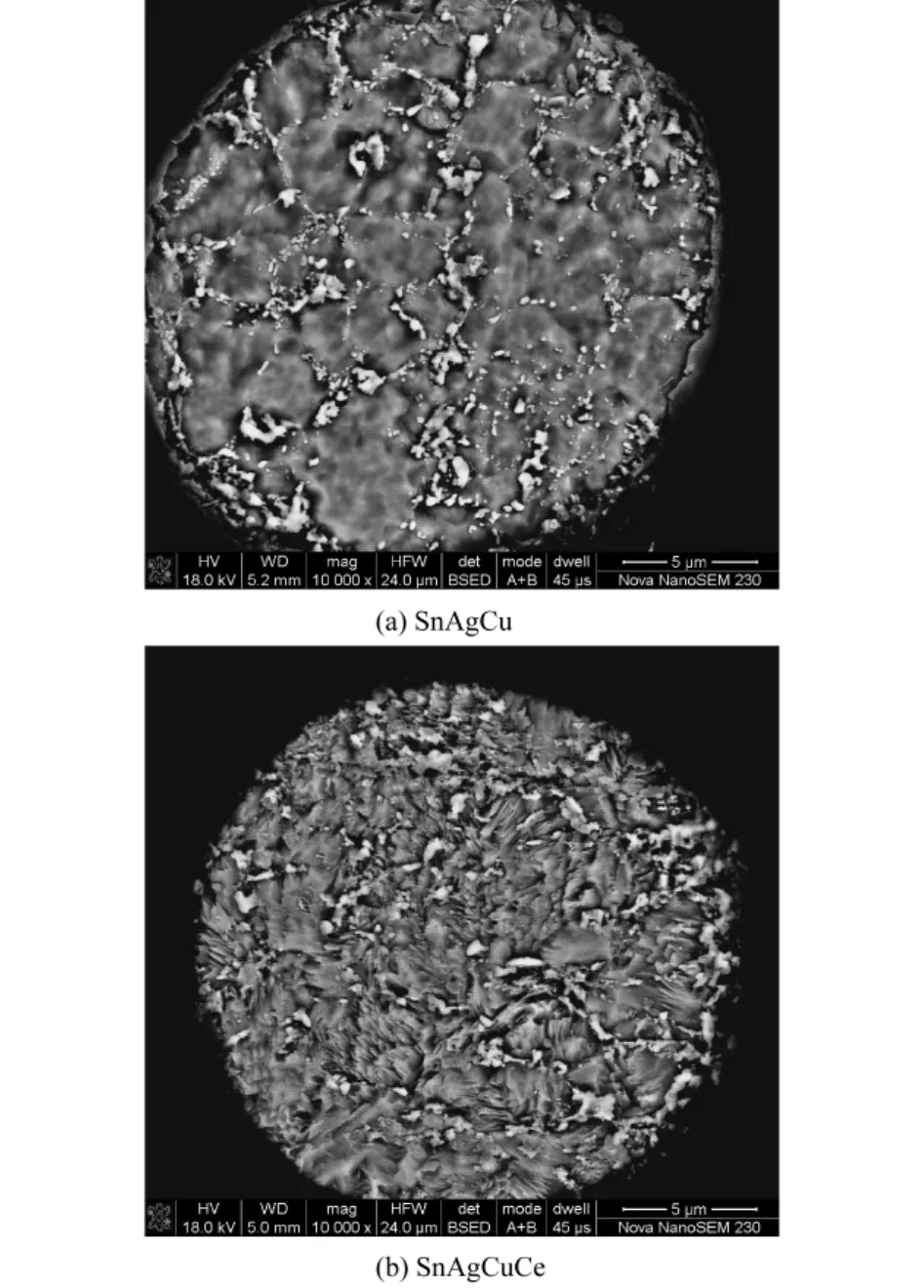

图3(a)为Sn-3.0Ag-0.5Cu的铸态显微组织照片,白色的为初晶β-Sn相,共晶组织包含Cu6Sn5+β-Sn和Ag3Sn+β-Sn两种二元共晶组织以及β-Sn+Ag3Sn+Cu6Sn5三元共晶组织[9].其中,共晶组织中的Ag3Sn具有相当长的纤维组织特征,而Cu6Sn5由于量少并呈细小颗粒状分布在共晶区,难于找到.图3(b)为Sn-3.0Ag-0.5Cu-0.25Ce的铸态显微组织照片,可以看出β-Sn相得到细化,尤其是在该倍数下已观察不到明显的纤维状的Ag3Sn.Sn-3.0Ag-0.5Cu-0.25Ce组织中还存在少量的、分布不均的黑色Sn-Ce相稀土化合物以及富Ce区(以CeSn3为主),影响了Ce在整个基体中的弥散分布.富Ce区内β-Sn相呈细小弥散状,形貌较之普通成簇状分布的β-Sn相有很大不同.采用扫描电镜及能谱仪对偏聚区及基体组织进行分析如图4所示,发现偏聚区内Ce元素的含量(质量分数)高达4.30%,而基体组织未检测到Ce元素的存在.

图3 铸态合金的显微组织照片

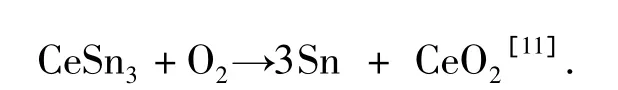

Sn-3.0Ag-0.5Cu合金中添加微量稀土元素后,由于稀土几乎不固溶于Sn基体,作为活性元素,它优先吸附于晶界或相界面处,阻碍晶粒、Cu6Sn5和Ag3Sn IMC的长大,从而使合金的显微组织细化.熔炼过程中压入合金液的Ce块与合金液迅速反应,在合金液内发生Ce的快速吸附,但在Ce过量且真空度不高的情况下,由于Ce的高亲Sn性,且与Sn几乎不固溶,一方面Ce与合金液中的Sn快速反应生成Sn-Ce化合物,熔炼时能观察到合金液的剧烈翻滚,为生成Sn-Ce化合物时放热所致,该稀土化合物成分为CeSn3

[10];另一方面因为微量氧的存在,合金液中的Ce不断上浮与氧反应生成CeO2,且Ce与氧的亲和力参数(27.7)远远高于Ce与Sn的亲和力参数(2.74),已经生成的CeSn3也将发生以下反应:

Ce偏聚区的形成有可能是在某些区域存在Ce的过量吸附,在更高倍数下能观察到在此区域存在着非常细小的黑色CeSn3颗粒,这在一定程度上降低了体系的自由能,使其作为一个相对稳定的小区域存在.

图4 铸态合金的能谱分析

2.2 气雾化粉末内部组织及氧含量

2.2.1 粉末内部组织

采用气雾化制粉,由于焊粉在雾化过程中快速凝固,相对铸态母合金,所得焊粉的显微组织明显细化,图5分别为Sn-3.0Ag-0.5Cu、Sn-3.0Ag -0.5Cu-0.25Ce焊粉扫描电镜下的显微组织照片.

Sn-3.0Ag-0.5Cu焊粉在10 000倍下能观察到明显的Sn晶粒边界,以及沿Sn晶粒边界分布的共晶组织;而在Sn-3.0Ag-0.5Cu-0.25Ce焊粉中,由于Sn晶粒很细小,在同样倍数下已经很难区分,并且也不能观察到明显的Sn-Ce相.这是由于在气雾化过程中,Sn-Ce相发生氧化,生成细小的CeO颗粒聚集于晶界和表面,阻止晶粒长大,起到细化晶粒作用.

图5 焊粉的显微组织

2.2.2 粉末氧含量

根据氧含量测试结果,400~600目的Sn-3.0 Ag-0.5Cu焊粉氧含量(质量分数)为0.029%,而相同粒度的Sn-3.0Ag-0.5Cu-0.25Ce焊粉的氧含量达0.038%,比Sn-3.0Ag-0.5Cu焊粉氧含量高出31%.这是因为,其一在气雾化过程中,由于粉末具有大的表面能,Ce元素倾向于向粉末表面富集,并发生氧化;其二母合金中原有Sn-Ce相也因发生氧化而使焊粉的氧化量增多.焊粉的抗氧化能力是评价焊粉品质好坏的重要指标,焊粉的氧含量过高时,不利于焊粉的润湿铺展,并在焊接过程中易产生孔洞,降低其连接强度.

2.3 焊点显微组织

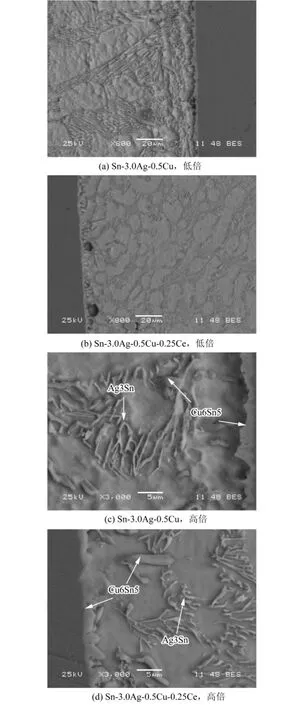

焊点的显微组织包括基体组织、焊料/Cu界面IMC层,基体组织包括β-Sn相、Ag3Sn以及因Cu原子向焊料中扩散形成的条状Cu6Sn5.焊点的显微组织如图6所示,在Sn-3.0Ag-0.5Cu焊料基体中,Sn晶粒较粗大,尤其是在Sn晶粒边界析出的 Ag3Sn相长大为粗大的纤维状;而Sn-3.0Ag-0.5Cu-0.25Ce焊料的基体组织中的Sn晶粒相当弥散细小,Ag3Sn较弥散的分布在其周围.基体组织的优化能减少裂纹的形核,提高基体的强度.

图6 焊点的显微组织

焊料和基板之间焊接时形成的界面金属间化合物(IMC)是其机械连接和散热的基础.适当厚度的界面IMC可实现焊料和基板之间良好的冶金结合,但界面IMC过厚时将降低服役过程中的抗拉强度、热疲劳寿命和断裂韧性[12-13].如图6所示,Sn-3.0Ag-0.5Cu与Sn-3.0Ag-0.5Cu-0.25Ce两种焊点与Cu基板的界面处都形成了连续的IMC层,Sn-3.0Ag-0.5Cu与Cu基板的界面IMC层较为平滑,厚度约2~4 μm;而Sn-3.0Ag -0.5Cu-0.25Ce与Cu基板的界面IMC层呈扇贝状,厚度约2~5 μm,此结果与以往在钎料中的研究结果有所不同,通常认为,随着Ce添加量的增加,IMC层厚度变薄[14-15].在本次实验中,由于喷粉后Sn-3.0Ag-0.5Cu-0.25Ce中的Ce几乎都被氧化,焊粉中已经检测不到Ce元素,对界面IMC层的生长几乎没有影响,因而两种焊料/ Cu界面IMC层厚度几乎无差别.

在焊料与铜的界面处都能观察到孔洞的存在,但在Sn-3.0Ag-0.5Cu与铜的界面IMC层一侧的气孔从数量和尺寸上都小于Sn-3.0Ag-0.5Cu-0.25Ce与铜的界面IMC层一侧的气孔,这是由于Sn-3.0Ag-0.5Cu-0.25Ce焊膏的氧含量高,对铜基板的润湿相对Sn-3.0Ag-0.5Cu焊膏稍差,氧化物及其表面空间的气体在焊接时会在合金内部形成孔洞.孔洞的存在大大降低了焊点的连接强度.

2.4 焊点剪切性能

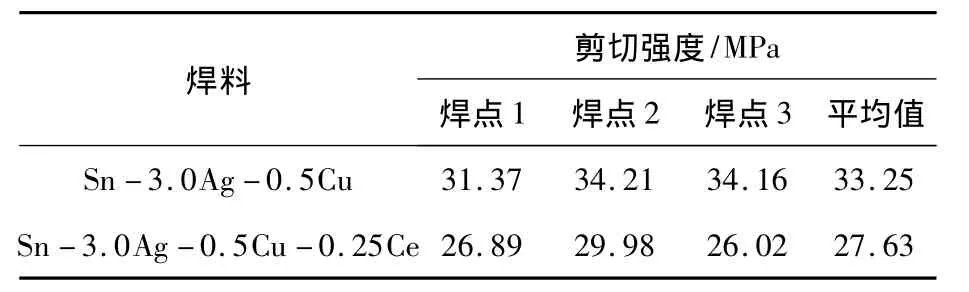

焊点的剪切强度是衡量焊接可靠性的重要指标之一.由表1知,Sn-3.0Ag-0.5Cu焊点的平均剪切强度为33.25 MPa,而Sn-3.0Ag-0.5Cu-0.25Ce焊点的平均剪切强度仅为27.63 MPa.

表1 不同焊料焊接时对应焊点的剪切强度

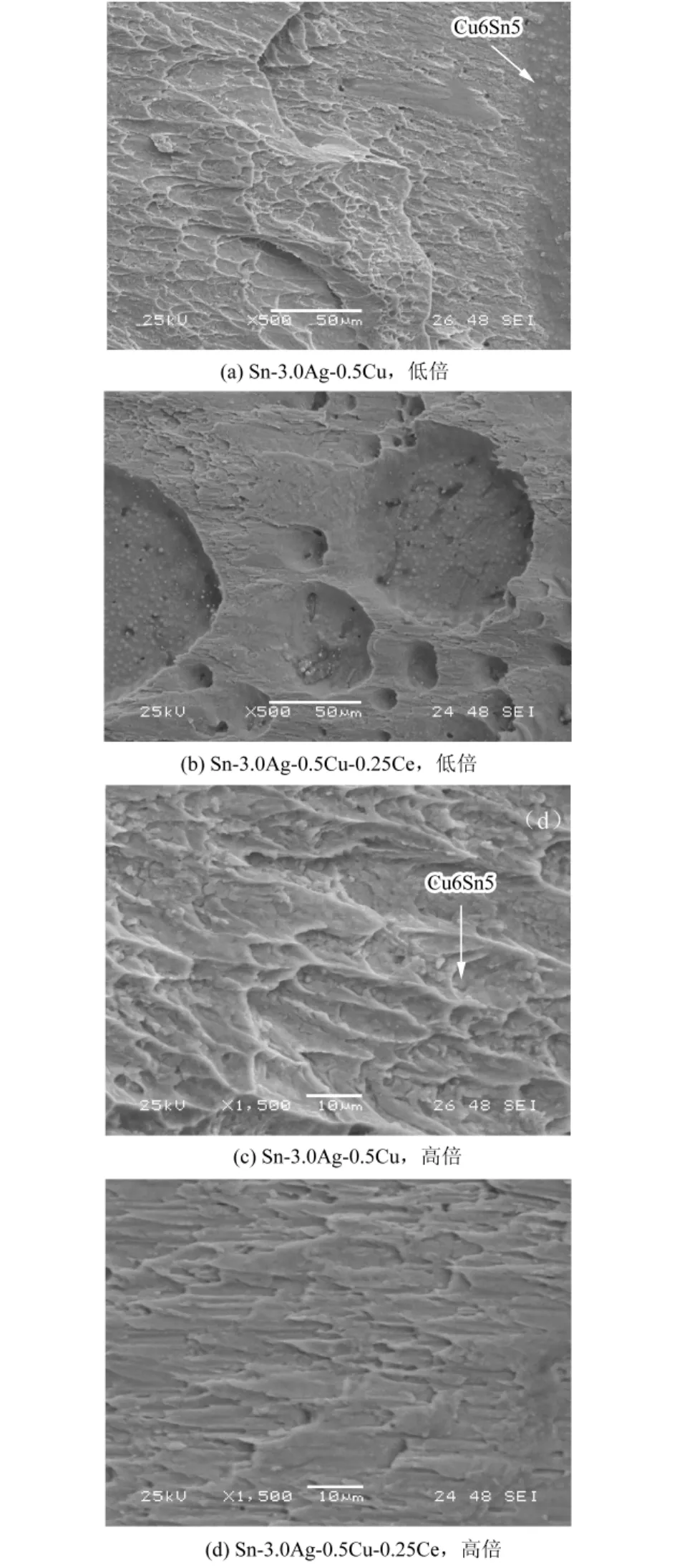

焊点断口形貌如图7所示,从焊点形貌可知,Sn-3.0Ag-0.5Cu焊点断口既有韧窝又有较光滑的平面断裂区域,兼有韧性断裂和脆性断裂的特征,两种焊点的断面上均存在圆形的坑洞,坑洞底部有细小的近圆形金属间化合物粒子存在,根据能谱仪分析,其成分为Cu6Sn5,即坑洞底部已经处于焊点的IMC层,此处的断裂模式为沿IMC层晶界断裂.断口表面存在少量细小均匀的韧窝,在平行于切应力方向有明显线状的塑性变形滑移带,且滑移带中有局部的光滑区域.Sn-3.0Ag-0.5Cu-0.25Ce焊点断口上无明显的韧窝,光滑区域增多且占主导地位,说明断裂模式以脆性断裂为主,这是因为Sn-3.0Ag-0.5Cu-0.25Ce焊料的氧化量较高,在焊接时,助焊剂中活性剂的含量已不足以完全去除焊粉表面的氧化物.当焊粉熔化后,残留的氧化物就会以杂质形式存在于合金的内部,降低了焊料在铜基板上的润湿性,氧化物及其表面空间的气体就会在合金内部形成孔洞,尤其是在焊料/Cu界面IMC层附近形成的孔洞将严重降低焊点的剪切强度.当给该焊接试样施加一定剪切力时,孔洞作为焊点内部缺陷,会优先形成断裂源,使材料的剪切强度大幅降低.

图7 焊点断口扫描形貌

3 结论

1)与Sn-3.0Ag-0.5Cu相比,Sn-3.0Ag-0.5Cu-0.25Ce铸态合金与焊粉的显微组织中β-Sn相与Ag3Sn相明显细化,铸态合金中出现了少量的Sn-Ce相及富Ce区.

2)添加稀土Ce后,焊粉氧含量(质量分数)由0.029%增至0.038%,回流焊后焊料/Cu界面IMC层附近孔洞增加,焊料/Cu界面IMC层厚度变化不大.

3)添加稀土 Ce后,焊点剪切强度由32.37 MPa降至26.46 MPa,断裂模式由韧性断裂为主变为沿界面IMC层晶界脆性断裂为主.

[1] YU D Q,ZHAO J,WANG L.Improvement on the microstructure stability,mechanical and wetting properties of Sn-Ag-Cu lead-free solder with the addition of rare earth elements[J].Journal of Alloys and Compounds,2004,376:170-175.

[2] 王要利,张柯柯,樊艳丽,等.微量稀土对SnAgCu无铅钎料力学及润湿性能的影响[J].热加工工艺,2007,36(11):73-75.WANG Yao-li,ZHANG Ke-ke,FAN Yan-li,et al.Effect of RE on wetting and mechanical properties of SnAgCu lead-free solder[J].Hot Working Technoogy,2007,36(11):73-75.

[3] GAO L L,XUE S B,ZHANGL,et al.Effects of trace rare earth Nd addition on microstructure and properties of SnAgCu solder[J].J Mater Sci:Mater Electron,2010,21:643-648.

[4] ZHANG L,XUE S B,GAO L L,et al.Effects of trace amount addition of rare earth on properties and microstructure of Sn-Ag-Cu alloys[J].Mater Sci:Mater Electron,2009,20:1193-1199.

[5] XIAO W M,SHI Y W,Xu G C,et al.Effect of rare earth on mechanical creep-fatigue property of SnAgCu solder joint[J].Journal of Alloys and Compounds,2009,472:198-202.

[6] SHI Y W,TIAN J,HAO H,et al.Effects of small amount addition of rare earth Er on microstructure and property of SnAgCu solder[J].Journal of Alloys and Compounds,2008,453:180-184.

[7] CHUANG T H,YEN S F.Abnormal growth of tin whiskers in a Sn3Ag0.5Cu0.5Ce solder ball grid array package[J].Journal of Electronic Materials,2006,35 (8):1621-1627.

[8] 王春青,李明雨,田艳红,等.JISZ 3198无铅钎料试验方法简介与评述[J].电子工艺技术,2004,25 (2):47-54.WANG Chun-qing,LI Ming-yu,TIAN Yan-hong,et al.Review of JISZ 3198:test method for lead-free solders.Electronics Process Technology,2004,25(2):47-54.

[9] MONN K W,BOETTINGER W J,KATTNER U R,et al.Experimental and thermodynamic assessment of Sn -Ag-Cu solder alloy[J].Journal of Electronic Materials,2000,29(10):1122-1236.

[10] DUDEK M A,CHAWLA N.Nanoindentation of rare earth-Sn intermetallics in Pb-free solders[J].Intermetallics,2010,18:1016-1020.

[11] 郝 虎,李广东,史耀武,等.SnAgCuCe/Er无铅钎料表面锡晶须的形态及特性[J].焊接学报,2009,5(30):25-28.HAO Hu,LI Guang-dong,SHI Yao-wu,et al.The morphology and characteristics of tin whisker on the surface of SnAgCuCe/Er Lead-free Solder[J].Transactions of the China Welding Institution,2009,5 (30):25-28.

[12] LAURILA T,VUORINEN V,KIVILAHTI J K.Interfacial reactions between lead-free solders and common base materials[J].Materials Science and Engineering,2005,49(18):1-60.

[13] VIANCO P T,REJENT J A,HLAVA P F.Solid-state intermetallic compound layer growth between copper and 95.5Sn-3.9Ag-0.6Cu solder[J].Journal of Electronic Materials,2004,33(10):991-1004.

[14] GAO LL,XUE S B,ZHANG L,et al.Effects of trace rare earth Nd addition on microstructure and properties of SnAgCu solder[J].J Mater Sci:Mater Electron,2010,21:643-648.

[15] 周迎春,潘清林,李文斌,等.La对Sn-Ag-Cu无铅钎料与铜钎焊接头金属间化合物的影响[J].中国有色金属学报,2008,18(9):1651-1657.ZHOU Ying-chun,PAN Qing-lin,LI Wen-bin,et al.Effect of La on intermetallic compounds of Sn-Ag-Cu lead-free alloy soldered with copper[J].Transactions of Nonferrous Metals Society of China,2008,18 (9):1651-1657.

Effects of rare earth Ce on microstructure and shear properties of SnAgCu solder alloys

LIU Wen-sheng,LUO Li,MA Yun-zhu,PENG fen,HUANG Guo-ji

(State Key Laboratory for Powder Metallurgy,Central South University,Changsha 410083,China)

The effects of rare earth Ce on the microstructure and shear properties of SnAgCu solder were investigated in this paper.The microstructure and fracture morphologies were measured by SEM,the components of alloy were analyzed by EDS,and the mechanical properties of solder joints were tested by mechanical test enginery.The results show that,when the 0.25wt.%Ce was added,the β-Sn phase and Ag3Sn phase in the microstructure were refined,and small amounts of Sn-Ce phases and partial gathering areas of Ce were observed;After reflowing with the solder paste prepared from gas-atomized powder,the microstructure of solder joints matrix was refined with Ce addition.The oxygen contents of solder powders increased because Ce was tend to surface enrichment and oxidation after gas-atomization,and the holes near the IMC layer were increased after reflowing,so the shear strength of solder joints decreased.

SnAgCu solder;rare earth Ce;microstructure;shear properties;gas-atomization

TG425.1 文献标志码:A 文章编号:1005-0299(2012)06-0115-06

2011-07-18.

国家配套项目(JPPT-115-2-1057).

刘文胜(1967-),男,博士,教授.

马运柱,E-mail:zhuzipm@csu.edu.cn.

(编辑 吕雪梅)