甲醇转化炉下集气管异径管接头裂缝及其修补工艺

2012-12-21周武强吕毓蛟

周武强 吕毓蛟

中化二建集团有限公司 山西太原 030021

甲醇转化炉下集气管异径管接头裂缝及其修补工艺

周武强 吕毓蛟

中化二建集团有限公司 山西太原 030021

阐述了转化炉下集气箱异径管接头裂缝事故的调研、检测、修补等情况,依据现场状况、裂缝状态及金相分析,结合高铬镍不锈钢焊接裂缝生成的理论,对异径管焊接头产生裂缝原因进行了全面的分析,从而提出了行之有效的异径管接头裂缝修补方案。对同类产品的施焊、修补有实际应用的指导意义,对转化炉下集气箱系统管路的热膨胀及异径管接头设计有一定的参考价值。

转化炉 下集气箱 异径管接头 裂纹 修补工艺

内蒙古某甲醇装置转化炉下集气箱与“猪尾巴”管之间的异径管接头,在投运半年后出现第一条裂缝,管内转化气外泄燃烧,当时曾对其作过焊补紧急抢修,后来继续运行中又陆续出现了多处裂缝,于2006年8月被迫停产检修。

对转化炉下集箱异径管接头裂缝的调查、检测、分析,以及修补方案的讨论与实施的全过程加以整理、阐述,以供转化炉制造、安装、检修、现场焊接、化工生产及设计有关技术人员参考。

1 转化炉工况及结构简介

转化炉是甲醇生产装置中的核心设备,炉内装有288根竖向转化炉管,炉管材质为40K高铬镍铸管,管内满装甲醇气转化触媒。炉管上端伸出炉顶用弹簧吊架固定在钢结构横梁上(见图1),弹簧吊架起到承担炉管全部重量和消除部分热膨胀位移的作用;炉管下端伸出炉底,用“猪尾巴”管通过异径管接头与下集气箱(Dg200的高铬镍管)相连;炉管伸出炉顶和炉底的部位,装有与炉体密封固定的套管,炉管与套管之间用耐高温纤维填料密封,当炉受热膨胀伸长时能上下移动。转化炉工作时天然气从下集气箱(管)经过“猪尾巴”管进入转化炉管,再由上部“猪尾巴”管汇集到上集气管引出。

转化炉内是燃烧的天然气火焰,炉膛温度高达1360℃;炉管内介质为易燃易爆的天然气和转化气,工作压力4.5MP,下部工作温度750~800℃,管内转化气出口温度达960℃,转化管在运行中受热膨胀伸长,上下“猪尾巴”管的功能除了起联通作用外,将其弯曲成盘蛇形就是为了消除和减少转化管与上下集气管之间的热膨胀应力和变形。

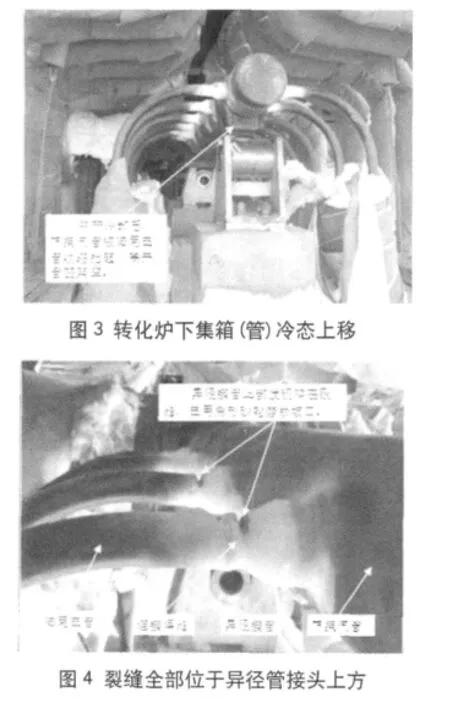

下集气箱(管)横卧在管座上,两侧通过异径管接头与十余根“猪尾巴”管相连(见图2、3、4)。异径管接头与下集气管的焊缝在制造厂焊接,与“猪尾巴”管的对接焊缝在现场采用手工氩气保护焊进行焊接。异径管接头为锻制机加件,材质为Cr20Ni32Nb,与“猪尾巴”管相似,外径Φ60/38mm,内径Φ28mm,猪尾巴管规格为Φ38×5mm,材质均为Incoloy800H(Cr20Ni32)高铬镍低碳奥氏体不锈钢。原设计要求管材与管接头均由国外进口,实际异径管接头系国内上海某大学实习工厂自产。造成转化炉泄漏的裂缝全部出现在离焊缝3~8mm的异径管接头上。

根据现场勘查、裂缝位置、覆膜金相、焊工询查及原始施焊记录等进行综合分析,评估可能产生裂缝的原因,且根据高铬镍奥氏体不锈钢的焊接特性提出现场焊接修补工艺,并对“猪尾巴”管的热膨胀设计和异径管接头的供货状态提出质疑,提请有关方考虑。

2 现场勘查、检测实录

2.1 下集气箱(管)的冷态位移

在停产检修的现场可以看到,几乎所有的下集气管发生了不同程度的位移,普遍向上方抬起100mm左右(见图3)。说明运行中“猪尾巴”管的膨胀量已超过了设计预定值,在高温状态下产生了塑性变形,冷却后管系统收缩将下集气管抬起。造成该现象的原因可能是“猪尾巴”管的弹性变形量小于实际热膨胀量,或运行曾出现超温现象。

2.2 裂缝的所在位置、形态及数量

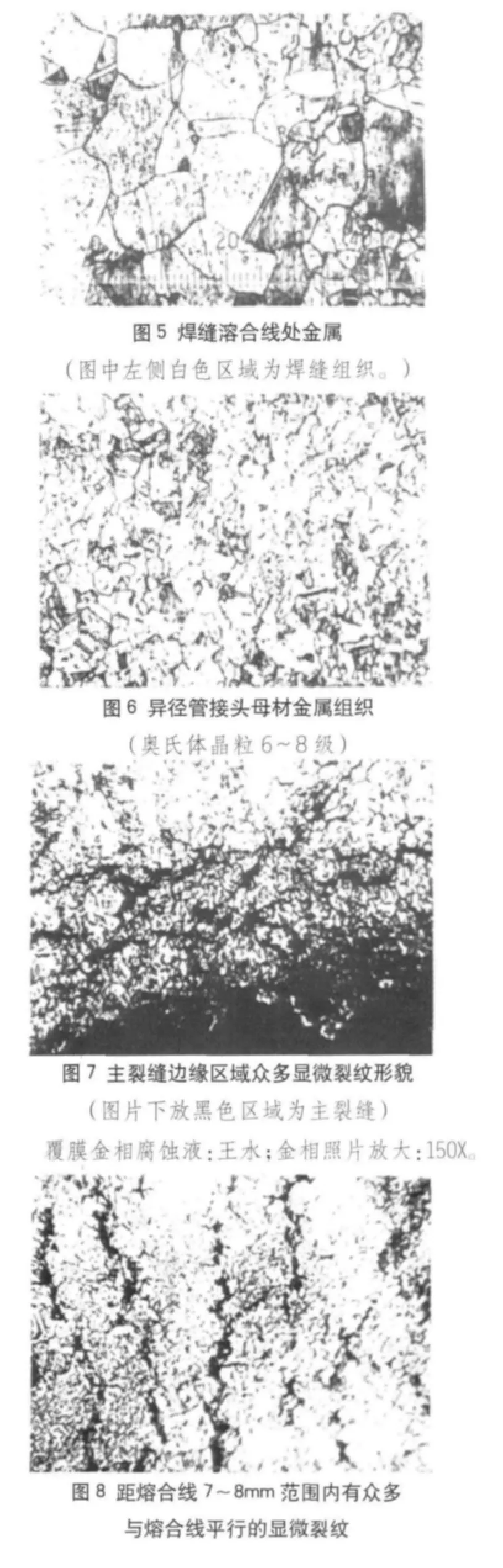

在现场对所有下集气异径管接头进行了100%的表面渗透(PT)检测,共发现95个异径管接头存在裂缝或裂纹迹象(包括以前发现及已处理的裂缝),占全部管接头总数的三分之一。裂缝位置全部在管接头变径机加处上方“10-12-2点”(时钟坐标)的部位,离异径管接头环缝熔合线约3~8mm处(见图4),接近异径管接头外部变径坡口机加拐点,属焊接接头的热影响区。裂缝呈环向分布,与熔合线平行,长度和深度不一。在进行表面渗透检测时,凡显现红色的部位,用手提角形砂轮磨光机打磨,接着再做渗透检测,直至裂纹迹象完全消失为止。较严重的裂缝大多集中在转化炉中部炉底的异径管接头上。

焊缝的“猪尾巴”管侧热影响区未发现任何裂缝或裂纹迹象。

2.3 异径管焊接接头裂缝区的金相分析

为了进一步了解焊接接头的微观情况,对异径管接头裂缝区做了覆膜金相分析,据内蒙古锅检所提供的覆膜金相报告(见图 5、6、7、8),可以看到:

近缝的高温热影响区出现2~3级的粗大晶粒,显微组织均为奥氏体;

显微裂纹群布发生在晶间,多出现在离熔合线较远的“低温”热影响区。

2.4 转化炉竣工文件及焊接、检测记录

专家组查阅了转化炉有关竣工文件和施工期间的焊接记录。施工单位在施焊前,按照GB5236《现场设备工业管道焊接工程施工及验收规范》进行了焊接工艺评定,并依据设计要求和合格的焊接工艺评定报告编制了转化炉猪尾巴管的焊接工艺操作规程。其中:

(1)焊接方法:氩电联焊,手工氩弧焊打底,电弧焊盖面。

(2)焊接规范:氩弧焊电极直径Φ2mm,电流85~120A,焊丝直径Φ2.5mm;手工电弧焊焊条直径Φ2.5mm,焊接电流85~120A。(设备制造厂提供的焊接工艺评定,焊接电流为85~160A。)

(3)环境条件:环境温度高于10℃,相对湿度小于90%,风速小于2m/s;焊后自然空气冷却;要求层间温度≤100℃。

焊接工艺实施记录只能看到每道焊口对应的施焊焊工、施焊日期、使用的焊接材料和焊接方法,对实际施焊的焊接层次、焊接电流、焊接电压、焊接速度及焊缝层间温度没有记录和监督检查考证;据对焊工访谈回忆,当时的实际焊接电流很可能超过120A,对焊缝层间温度没有注意控制,每道焊缝的焊接方向,都是由下向上兜焊,收弧在上部。

焊缝成品进行100%表面渗透检测、100%γ射线探伤检测(因受猪尾巴管阻挡,X线机头安置不便,故采用γ射线探伤检测),均未发现裂缝迹象。

3 裂纹成因分析

内蒙古锅检所对转化炉下集气箱异径管接头裂缝性质进行了评定——他们综合了管接头裂缝的金相分析、断口分析、裂缝位置及状态,以及转化炉猪尾巴管和异径管接头在运行中的受力情况,认为该裂缝属“疲劳破裂”。

疲劳破裂的裂缝是由众多的显微裂缝在长时间的交变应力反复作用下逐步形成的,那么异径管接头的显微裂缝又是如何产生和发展的,分析如下。

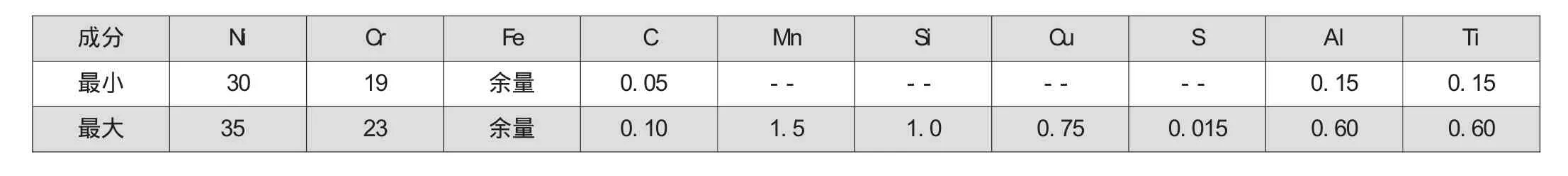

3.1 对异径管接头材质的质疑

据检测,所有裂缝都出现在焊接接头的异径管接头一侧,因而该批异径管接头的供货质量值得质疑。从材质分析看,异径管接头与猪尾巴管的主要化学成分基本相同,都属于高铬镍Incoloy800H钢(化学成分见表1,异径管接头的化学成分除表中所列外,尚含有0.014%的磷),金相组织为奥氏体,但某些微量元素和杂质,以及产品热处理状态不一定相同。从出现裂缝的倾向看,从同样的焊接热循环条件下,所有裂缝全部出现在焊接接头的异径管一侧,所以说,异径管接头对产生裂缝的敏感性较猪尾巴管大得多。

焊接金属学的研究成果表明,高铬镍奥氏体不锈钢的焊接热影响区有可能产生两种热裂缝:一种是发生在靠近焊缝高温区的液化裂缝,又称热撕裂,是由于低熔点的共晶化合物在晶界发生局部熔化形成液态薄膜,受焊接应力的作用而产生的晶间热裂缝;另一种是高温低延性裂缝,又称失塑裂缝,它不是由于低熔点杂质偏析引起的,而是金属在高温下延性丧失导致的高温裂缝,其形成温度大约在1200~850℃之间,断口也呈现晶间断裂的特征。以上两种裂缝均可能成为发生在异径管接头的初始显微裂缝。

3.2 焊接规范热输入量的影响

从表面渗透检测所反映的表象所见,几乎所有裂缝都在焊接接头的热影响区范围内,说明显微裂缝的生成与焊接热循环有关。在焊接过程中,热影响区受焊接热循环的影响是必然的,然而产生热裂缝必需有一个高温孕育期。金属处于高温时间越长,产生热裂缝的可能性越大,而焊接接头高温时间持续的长短,焊接的热输入量起到决定性的作用。影响热输入量的主要因素是焊接电流、焊接速度、环境温度等焊接规范,因而为防止奥氏体不锈钢焊接时过热,应该从控制焊接热输入量入手。为防止焊接热裂缝产生,要求Incoloy800系列钢的理想焊接热线能量(Q)控制在11k J/cm以下。

式中:U——电弧电压(V),手工电弧焊一般为10~12V;

I——焊接电流(A),焊接工艺评定要求为85~120A;

V——焊接速度(cm/m in),手工焊通常为10~15cm/m in。

据上公式计算,线能量Q最大值为8.64k J/cm,小于11k J/cm,符合理想要求。然而影响焊接接头在高温停留的时间长短,除了焊接热输入量外,还与工件类型及大小、焊接顺序、层间温度、环境温度以及工件的传热情况等因素有关。对于小规格的管接头来说,焊接热影响区的温度上升很快,热量不易散失,特别是水平管环缝焊接接头,由管两侧下方向上兜焊,管口上部热量集中,因而焊接接头上部的高温停留时间较长,为孕育热裂缝创造了条件。要使小工件的高温停留时间不至于过长,就须采取控制层间温度、改变焊接顺序,或改变冷却方式等方法。

此外,从走访曾参加该转化炉管焊接的原焊工得知:管口上部平坡位置施焊时往往焊速较慢,会增加焊接热输入量;施焊中对焊接电流没有严格控制,有时为了抢进度,“操作顺手”,电流可能超过120A。

因而,在实际焊接操作中,过大的焊接热输入量及不当的焊接操作顺序均能延长焊接接头在高温的停留时间,以致增加热影响区产生热裂缝的倾向。

表1 Incoloy800H钢化学成分一览表 (%)

3.3 焊接接头的工况促进显微裂缝的扩展

转化炉运行中炉管受热向上下两个方向膨胀。向上膨胀量由炉顶弹簧吊架和上部猪尾巴管吸收,向下膨胀时受下集箱(管)支座的制约,膨胀量只能靠炉下猪尾巴(蛇形)管的弹性变形来吸收。由于受炉管自重和转化触媒重量作用,炉管向下的变形量大于向上变形量。如(图3)所示,当转化炉停车冷却后,下集气箱(管)因两侧连接的猪尾巴管冷却收缩而被抬起,说明转化炉在运行中产生的热膨胀量已超过了预定设计值,猪尾巴管在高温状态下已丧失弹性,同时增大了异径管接头因热膨胀引起的弯曲压力。

异径管焊接接头在工作状态受到两方面的外力作用,一个是管内介质的工作压力(4.5MP),使管接头整体处于均匀的拉应力状态;另一个是热膨胀引起的弯矩(见图9),即猪尾巴管受热向下膨胀位移,管接头位于刚性较大的下集气管根部,受到一个向下的弯矩,导致管接头上部产生拉应力,下部则产生对应的压应力。两个应力叠加后,管接头的上方形成高拉应力区,在长时间循环应力反复作用下,促使显微裂缝扩展,最终造成疲劳破裂,导致转化炉下集气箱原料气泄漏。

3.4 异径接头坡口对蠕变断裂强度的影响

据对不锈钢焊接接头高温蠕变强度的研究,焊后未经固溶处理的含镍奥氏体不锈钢焊缝热影响区高温强度较低,在高温交变应力作用下容易发生开裂;从产生裂缝的部位均接近异径管接头30°机加坡口处来看,该处正是易产生应力集中的部位,因而该异径管接头的外径变断面坡口有助于裂缝的扩展。

综上所述,异径管接头上出现的裂缝位置及下集气管冷却后留下的残余变形情况,结合焊接金属学理论和焊接接头断裂力学的研究成果,可以解释异径管接头焊接热影响区显微裂缝的扩展和高温蠕变疲劳断裂的发展过程。

4 接头裂缝修补焊接工艺

在新的异径管接头供货前,对现用的异径管焊接接头进行全面的检测和修补。

4.1 对异径管焊接接头进行全面检测

拆除下集箱及两侧猪尾巴管保温层,将异径管接头焊接接头全部暴露出来,并清理干净。先用放大镜100%外观检查,进行100%表面渗透检验。对发现裂缝的焊接接头做出标识和记录。据统计,共发现裂缝迹象95处,其中77道浅表裂缝,18道深层或贯穿性裂缝。

4.2 去除裂纹缺陷

采用手提角向砂轮磨光机打磨裂纹缺陷,并对打磨槽表面进行100%渗透检测,如仍有裂纹迹象,继续进行打磨和渗透检测,直至裂纹已完全消除为止。

在用砂轮打磨裂缝的同时,将两侧磨成30°坡口,以备补焊。

4.3 焊接修补方法

对深层或贯穿性裂缝须把异径管接头磨穿,采用手工氩弧焊打底,然后进行手工电弧焊填充、盖面;对没有打磨穿透的部位,可以直接采用手工电弧焊填充盖面。

为减少和避免异径管接头外部变径应力集中现象,以及改善接头的高温蠕变性能,对所有异径管(包括经焊补或未经焊补)进行一至二层多道手工电弧堆焊,使修补焊缝与异径管接头平缓过渡。堆焊范围从原焊缝边缘、修补焊缝到异径管外部变径坡口处(见图10)。

4.4 焊接用材料

使用原施工焊接所用相同的焊接材料。焊丝牌号为ERNiCr-3(Φ2.4mm),纯度为99.99%的氩气。焊条牌号WEL 305X-3(Φ2.5mm)。

4.5 焊工

参加修补的焊工均为参加原转化炉管施焊的焊工,持有有效的氩电联焊合格证,其中焊接方法、焊接材质、工件类型和规格等合格项目均满足转化炉管的焊接要求。

4.6 焊接工艺技术要求

(1)所有裂纹缺陷清除后,把打磨穿透的坡口用不含锌的胶布临时粘住密封(焊补该焊道时将其揭开),将上下集箱与外管隔离,向炉管、猪尾巴管及上下集箱系统内部充满氩气,已备氩弧焊底层焊补。

(2)焊补时采用窄道、快速、小规范焊接,尽量减少焊接接头的热量输入。

(3)氩弧焊电极直径Φ2mm,电流85~110A,焊速10~15cm/m in。

(4)手工电弧焊焊条直径Φ2.5mm,电流90~120A,焊速10~15cm/m in。

(5)堆焊层采用手工电弧焊,焊接规范同上,分两层多道焊接,每道分3~4段焊接,先焊上部后焊下部,焊道接头应予错开,最终收尾焊道尽量避免在上方部位。

(6)焊后冷却方式为空气自然冷却,所有焊缝层间温度应小于100℃。

(7)焊接环境要求:环境温度大于10℃,风速小于2 m/s,相对湿度小于90%。

5 结论

(1)转化炉下集箱(管)异径管接头出现裂缝属疲劳断裂,而发生疲劳断裂前,该异径管接头的焊接热影响区已存在原始显微裂缝缺陷。

(2)产生初始显微裂缝的主要原因是管接头本身的质量对热裂缝较敏感,异径管接头工件较小,过大的焊接热量输入及不当的焊接顺序,给孕育热裂缝提供了生成条件。

(3)转化炉的运行工况是促成显微裂缝扩展的主因,尤其是炉管的热膨胀使异径管接头上部处于高拉应力状态,在长期运行中导致疲劳断裂的发生。

(4)异径管接头外部变径的机加坡口转角处,靠近焊接热影响区,在猪尾巴管热变形时会形成应力集中,加剧裂缝的扩展。

(5)现场采取的修补工艺是正确而有效的,按以上补焊工艺进行修补的异径管接头,经多年运行正常,未出现新的裂缝。

(6)对转化炉下集气管系统热膨胀超出设计预定量的现象,提请设计单位核查考虑。

1 内蒙古xx公司甲醇转化炉竣工图和竣工技术文件

2 内蒙古锅检所《现场检验焊接接头报告》《焊接手册》中国机械工程学会焊接学会编 1992年8月

3 李平谨 《从现场工程焊接实例分析压力容器制造焊接质量控制的若干问题》 合肥通用机械研究所

4 上海交通大学 《焊接金属学》金属断裂和断口分析 1978

5 天津大学 《金属熔焊原理和工艺》焊接热热影响区 1978

6 渡边正纪 向井喜彦《不锈钢的焊接》不锈钢的使用可焊性 1975

TE963

B

1672-9323(2012)03-0079-05

2012-08-27)