高速铣外形闭角残留的去除方法研究

2012-12-21王乐宇

王乐宇

(中航工业沈阳飞机工业(集团)有限公司,辽宁 沈阳110850)

随着高速铣削技术的不断发展,人们对高速铣削在产品加工中的应用,也提出了更高的要求,如何摒弃传统的常规铣削加工,实现产品加工的全数字化,成为了现代技术工作者追求和探索的目标。在这个探索的过程中,结构件外形闭角残留物的去除,成为了一个共性的问题得以凸显。由于高速铣削比较普通数控铣在成型刀具的使用上受到局限,因而将为了在高速铣削加工中,去除外形闭角残留所专门设计出的工艺方案,作为方法提炼出来,具有普遍的推广意义。

1 外形闭角残留的定义及形成原因

1.1 外形闭角的定义

习惯上,在板材单面加工中,当零件外形与工作台间形成的夹角小于90°时,把这个夹角称为外形闭角。外形闭角可分为变化外形闭角和恒定外形闭角。

1.2 外形闭角残留的定义

在板材单面加工中,因零件存在外形闭角而发生刀具与工作台干涉现象,进而无法切削的那一部分毛料,称之为外形闭角残留。

1.3 外形闭角残留的形成原因

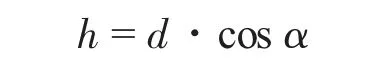

通过对外形闭角残留的定义不难发现,外形闭角残留是因为零件单面加工时,存在闭角外形结构,导致通用圆柱形铣刀为避免与工作台发生干涉,而无法对一部分毛料进行切削形成的。在定义了刀具直径d,外形闭角角度α后,可以得到闭角残留高度h的计算公式

从公式中可以看出,外形闭角残留高度,取决于切削刀具直径和外形闭角角度的大小。当切削刀具直径和外形闭角的角度已知时,可以通过计算得出外形闭角残留的实际高度。变化外形闭角的闭角残留高度,随外形闭角的角度变化而变化,恒定外形闭角的闭角残留高度恒定。去除外形闭角残留的方法是在获得了外形闭角残留高度的基础上提出的。图1为外形闭角残留示意图。

图1 外形闭角残留示意图

2 外形闭角残留的去除方法

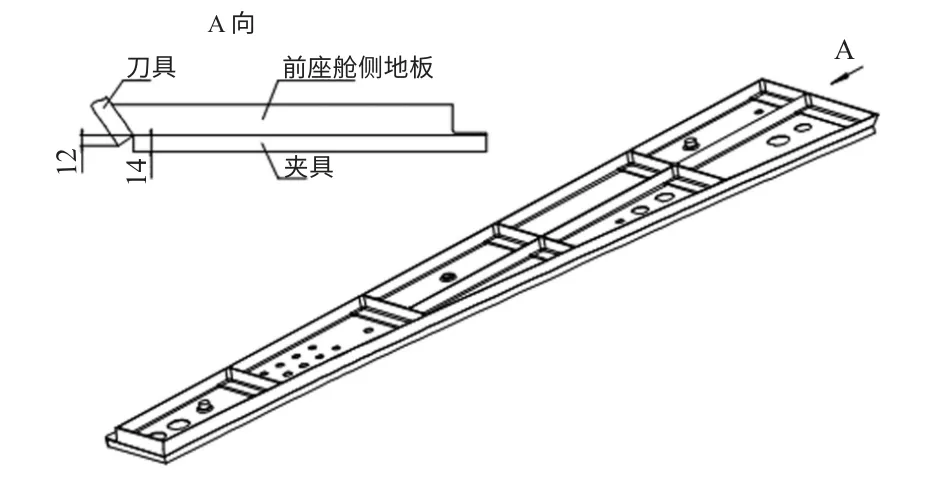

2.1 夹具法

根据对外形闭角残留的形成原因所做的分析,可以发现,只要消除了刀具与工作台之间的干涉,就可以将残留去除,刀具与平台的干涉高度值h′=h。由于板材单面加工,都是以工作台定位,要想升高零件的加工位置,切削时给刀具与工作台间留出足够的空间,就需要增制一套铣切夹具。在工作台上完成全部加工后,再在夹具上去除外形闭角残留。夹具法的应用涉及工艺流程更改、数控程序编制和夹具设计共3个方面。

(1)工艺流程的更改。保持原数控工序内容不变,仅在原数控工序后,增加铣外形闭角残留工序。

(2)数控程序的编制。与编制精铣外形程序相仿,区别仅在于加工底面偏值中设置负值,其偏值大小,应略大于闭角残留高度。

(3)夹具的设计。夹具的设计是实现夹具法的关键,首先需要考虑零件的定位方式,根据零件以工作台定位加工后的状态选取定位基准,实现合理定位;其次需要考虑夹具高度,夹具高度是消除干涉的关键因素,夹具高度值应大于刀具与工作台干涉高度值h′;最后需要考虑夹具外部轮廓,避免刀具与夹具干涉。

以某机前座舱侧地板为例,零件单面加工,一侧外形为变化外形闭角,腹板上有2-Φ18H9 工艺孔,根据在数字模型上量取的外形闭角的角度及所选刀具的直径计算得到最大闭角残余高度值约为12 mm。因此产生的铣切夹具设计思路,是以零件底平面和2-Φ18H9 工艺孔定位,夹具高度选定为14 mm,夹具外廓按零件外形最小轮廓投影制造,此工装即可满足去除外形闭角残留要求,图2为夹具法示意图。

图2 夹具法示意图

夹具法适用于外形闭角的角度变化且易于定位装夹的零件,从外形闭角残留高度的计算公式可以看出,当外形闭角的角度发生变化时,外形闭角残留高度也随之变化,使用按照外形闭角残留高度最大值设计出的夹具,可以保证在数控加工中完全去除外形闭角残留,零件易于定位装夹,可以很容易地设计并制造夹具。

夹具法的优点,在于对工艺方案的改动量小,保留了原有工艺流程的全部内容及顺序,编程工作量小,编程难度低,易于推广和实施;缺点在于增加了夹具设计、制造的工作量和零件生产成本。

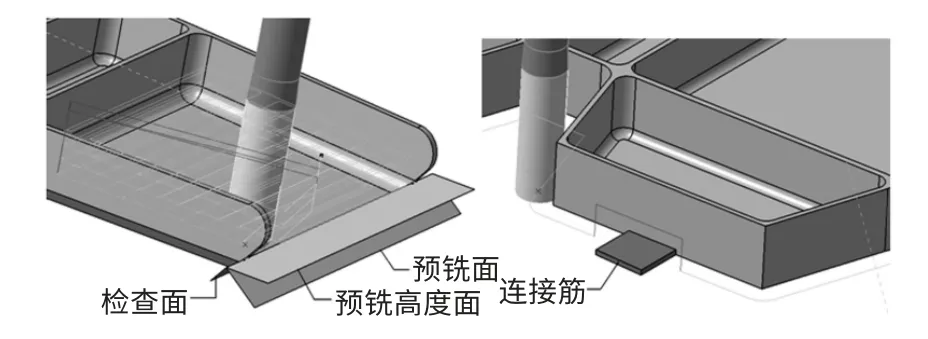

2.2 预铣法

除了利用夹具直接消除刀具与工作台之间干涉外,还可以通过预铣法去除外形闭角残留。在零件开始正面加工之前,改变加工工位,对将会产生外形闭角残留的部位进行预先去除。因为是在零件开始正面加工之前进行的,所以将这种方法称为预铣法。预铣法的应用涉及工艺流程更改和数控程序编制这2个方面。

(1)工艺流程的更改。在原数控工序前,增加预铣外形闭角残留工序,保持原数控工序内容不变,在原数控工序后,增加钳工工序锉修外形残留物。

(2)数控程序的编制。预铣法的重点,在于程序的编制,通过计算得到残留高度值,根据高度值按垂直闭角外形在模型中建出预铣面,以预铣面为加工底面,编制预铣程序。此外,还需要对正面铣外形程序进行调整,将铣外形程序按预铣高度,分为上下两部分进行编制。预铣高度以上的铣外形程序,按通常的环零件四周的轨迹方式;预铣高度以下的铣外形程序轨迹,则要避开预铣切部位,并在靠近预铣切部位设置进、退刀;

以某机的第1 纵墙中段为例,零件一端头为恒定外形闭角,根据外形闭角的角度和所选取刀具的直径,计算得到闭角残留高度约为8.65 mm,按此高度在模型闭角外形建出预铣面和预铣高度面及检查面。预铣程序以预铣底面为加工底面编制,铣外形程序分为两部分,预铣高度面以上的部分,以零件四周最大轮廓投影为导动边界,以预铣高度面为加工底面编制;预铣高度面以下的部分,以除闭角外形外的最大轮廓投影为导动边界,以零件底面为加工底面编制,并以检查面设置进、退刀,图3给出了预铣和外形程序的演示效果。

图3 预铣法编程效果图

预铣法适用于外形闭角的角度恒定,且闭角外形封闭的零件。在编制铣外形程序时,可以确定切削高度,可以避免加工中毛料出现空隙,确保零件加工中的吸附稳固,且切断后在零件外侧形成的残留物较小。

预铣法的优点,在于对工艺方案的改动量小,保留了原有工艺流程的全部内容及顺序,编程工作量小,编程难度低,没有增加零件生产成本,易于在同类零件中推广和实施;缺点是在闭角外形以外的部分,会形成较小的残留物。

2.3 连接筋法

闭角外形开敞的零件在加工正面内形时需将预铣切部位完全切开,无法保证毛料的封闭。对于这种结构的零件,可以在外形切断前保证预铣部位的封闭,在外形切断后将残留物去除,通过连接筋保持零件稳固。连接筋法的应用同预铣法相同,涉及工艺流程更改和数控程序编制这3个方面。

(1)工艺流程的更改。在原数控工序前,增加预铣外形闭角残留工序;在原数控工序末尾,增加铣残留工步;在原数控工序后,增加钳工工序裁切连接筋。

(2)数控程序的编制。连接筋法的程序编制与预铣法大致相同,除在闭角外形处建出辅助面外,还需在模型四周建出连接筋,连接筋个数及宽度,视零件大小而定,位置沿零件四周均部。

以某机11A 肋为例,零件单面加工,闭角外形开敞,在模型上建出预铣面、预铣高度面、检查面和连接筋。预铣及铣外形程序与预铣法程序编制相同,编制内形程序时,以零件和检查面选取导动边界;编制切断程序时,以连接筋作为检查面;此外还需编制铣残留程序。图4给出了内形及切断程序的演示效果。

图4 连接筋法编程效果图

连接筋法适用于外形闭角的角度恒定,且闭角外形开敞的零件。其优点在于没有增加零件生产成本;缺点在于所留出的连接筋需要钳工去除,产品的数字化程度较低。

3 结束语

如何在尽可能不增加制造成本的基础上,实现产品的全数字化加工,始终是当代技术人员进行技术探索与研究的指导思想。这也从一个侧面反映出了技术人员是加工流程的设计者,本文提到的几种去除外形闭角残留的方法,都是在零件的实际加工中得到了验证并加以推广。此方法的选取,应结合实际生产水平,根据具体零件的结构做出相应调整,以减少常规加工工作量,节省产品周转时间,提高生产效率,降低生产成本。随着对高速铣削加工工艺研究的不断深入,只要技术工作者们打破常规思路,不因循守旧,将会有更多更好的去除外形闭角残留的方法被探寻发现。

[1]沈兴全.现代数控编程技术及应用(第3 版)[M].北京:国防工业出版社,2009.