浅析混流式水电机组推力轴承瓦的研刮

2012-12-21钟厚德

钟厚德

(南宁产业投资有限责任公司,广西 南宁 530032)

1 高油压顶起转动部分盘车困难

机组设备安装具备盘车条件后,启动高压顶起液压系统装置,顶起转动部分使得镜板与推力轴承分离。当压力表显示额定工作压力8 MPa时,高压油泵仍继续工作溢油阀开始溢出油。此时用塞规检查推力轴承瓦面与镜板之间的间隙,每块瓦都进行测量但间隙只有0.02~0.03 mm,这与设计规定的间隙值0.10~0.12 mm的要求相去甚远。间隙过小,进入推力瓦面的油膜太薄,转动部分转动困难,盘车受阻。

2 原因分析

高压顶起液压系统在额定工作压力下抬不起转动部分,经初步分析,主要原因应是以下两方面:

2.1 高压顶起液压系统的压力不足

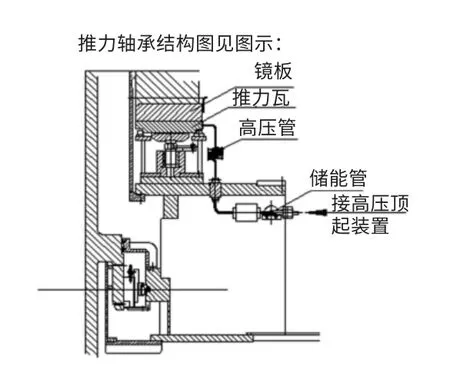

高压顶起装置,是直接安放在发电机定子基础高层上,高压油的输出直接进入环形储能管内,然后从环形储能管分供到各推力瓦内,通过推力瓦的压力油输出孔作用在镜板面上,从而顶起转动部分。

从高压顶起装置到进入环形储能管道的距离只有6~7 m,压力损失很少。在额定工作压力下,应是足够能抬起转动部分的。

2.2 推力轴承顶起时泄油过快产生的压力降

推力轴承泄油过快引起失压,推力轴承泄油过快与推力瓦面的研刮和油室的大小,有密切关系。见图1。

图1 推力轴承结构图

从粘性流体力学中可知,液体压力为P,作用在镜板平面上的面积为A,要托起机组的转动部分总重力为F(如图2所示),必须要满足下列条件:

P>F/A

为了满足以上的条件,使镜板平面形成一定的承压面积,故此在研刮推力瓦时,在推力瓦面上研刮出一个相当面积的油室。

这瓦面上油室面积的大小,在压力P 一定时,面积A 决定其作用在镜面上作用力的大小。虽然油室面积的大小,与作用力密切相关,但在研刮推力轴瓦的油室时,也必须考虑轴瓦的承载能力,必须要以满足其承载能力为前提。推力瓦面结构见图3。

图3 推力瓦面结构图

如图3所示,在推力瓦面上研刮有一个Φ50 mm的压力油室,压力油室的作用,是运用了巴斯加原理。如图4所示。

图4 压力油室作用示意图

小活塞断面积为a 上加以力f,活塞下面产生的压力为P=f /a,此压力便作用于与液体相接触全部固体壁上。因此,大活塞的断面积A所承受的压力为

P=f /a=F/A

上式表明了这样一个原理,将较小的力f 放大为较大的F。推力轴瓦的瓦面上研刮出这样的一个相应面积的油室,运用这个原理,来顶起机组转动部分。

3 问题的解决

在不影响推力轴瓦的承载能力下,扩大推力轴承瓦的油室直径。

实施步骤:

(1)用高压顶向闸顶起机组的转动部分,抽出推力轴承瓦,扩大推力轴承瓦油室的直径;

(2)计算确定推力轴承瓦油室的直径。

利用公式A=Pmax/(ηm·P1)

式中,

Pmax为最大外部负荷;

P1为系统的最大工作压力MPa;

ηm为油泵的机械效率,查表油泵机械效率ηm=0.95;

n为推力轴承瓦个数,n=8。

已知

Pmax=990 152.8 N

P1=8 MPa

计算确定油室面积

A=Pmax/(ηm·P1)=990 152.8/(0.95×8×8)=162.9 cm2

把面积换算为直径

由面积公式A=πr2,得

r=(A/π)1/2=(162.9/3.14)1/2=7.2 cm。

为了有更足够的可靠性和安全性,避免再次出现第一次试顶的状况,保证能顺利实现设计预期的目的。所以,把计算出来的半径值取为r=7.5 cm,油室直径d=15 cm。

经过扩大推力轴承瓦油室直径,重新安放好再次调整符合规定要求后。再次启动高压顶起装置,这一次轻松地顶起了机组的转动部分,并且不用盘车工具,只轻轻一推,便滴溜溜的转动起来了,顺利地实现了盘车校摆工作。

4 结束语

在电站机组安装过程中,任何电站和各种不同类型的机组安装,常常会遇到各式各样意想不到的问题。以上通过对推力轴承瓦面的研刮,扩大油室的直径来解决问题,笔者相信不会是首例,更不会是唯一案例,只是各人解决的方法不同而已。

近年来,随着各种机械设备的自动化与机械化程度的不断提高,并向高尖端技术发展,液压技术的应用日益广泛,只有把理论基础知识与工作实际密切地结合起来,才能更好地实现各种技术目标,实现经济效益的最大化。

[1]左光壁.水轮机[M].北京:中国水利水电出版社,1995.