凹模转动挤压成形过程的有限元分析

2012-12-20张鑫龙初冠南

李 峰,张鑫龙,初冠南

(1.哈尔滨理工大学材料科学与工程学院,哈尔滨150040,E-mail:hitlif@126.com; 2.哈尔滨工业大学(威海)船舶工程学院,威海264209)

凹模转动挤压成形过程的有限元分析

李 峰1,张鑫龙1,初冠南2

(1.哈尔滨理工大学材料科学与工程学院,哈尔滨150040,E-mail:hitlif@126.com; 2.哈尔滨工业大学(威海)船舶工程学院,威海264209)

降低能耗及提高制品性能是当前挤压加工技术领域的一个共性问题,采用数值模拟方法对转模挤压成形过程进行研究,结果表明:随着凹模转速的增加,塑性区范围显著地扩大,转速由0增加到0.314 rad/s时,挤出速度均值增大了1.5倍,成形载荷极值降幅达40%;当挤压速度由0.157 mm/s增大至0.628 mm/s时,挤压载荷峰值增大了38.6%,挤出速度均值增大了1倍.当其他条件不变时,应综合考虑挤压速度及凹模转速之间数值的合理匹配关系.

凹模转动;挤压;降低能耗;挤出速度均值

随着科技的不断进步及社会需求的日益增加,挤压材正朝着大型化、尺寸高精化、形状复杂化等方向发展,应用范围也不断扩大,已由民用型材推广到了航空航天、机械及军事等各个领域[1].但与发达国家相比,生产设备吨位小、材料利用率低、技术差距大等因素成为制约我国挤压工业飞速发展的主要瓶颈问题之一[2],因此,迫切需要开发优质、高效、低耗的挤压成形新技术.

近年来,静液挤压、有效摩擦挤压等方法不断涌现并得到发展,但受自身工艺特点所限,均存在不足之处,如静液挤压需留有压余且可控性差[3],有效摩擦挤压装置相对繁琐,生产实践中鲜有应用[4].尽管剪切挤压[5]、弯曲型材挤压[6]、固相合成挤压[7]及异质管材挤压连接[8]等新技术相继被提出,但也仅限于某些特殊需求的领域所采用.

综上所述,作者提出了扭转及挤压复合成形的新方法[9].传统挤压成形中凹模是坯料挤出前的一个约束及定位工具,如对其施加扭转,势必会对挤压成形过程产生重要影响,但目前尚无相关报道,本文对此开展了研究.

1 工艺原理及方案

1.1 工艺原理

上世纪50年代末,前苏联学者就提出了扭压成形工艺,该方法可使坯料变形均匀,显著地降低成形载荷,并能改善原始铸态组织,该工艺随后逐步应用于生产实际中.将扭转与挤压成形工艺进行复合,对金属流动行为同样有着重要影响.芯模扭转挤压法[10-11]仅适用于圆截面型材,对凹模施加扭转,可有效地避免挤出制品沿横断面方向轴向流线的“切断”,同时又能解决挤压杆施加扭转挤压[12-13]时对挤压杆整体性能要求较高的难题.转模挤压成形工艺原理如图1所示.

图1 转模挤压成形原理示意图

该方法能有效地改变成形时坯料与模具间摩擦阻力的作用方向,使坯料仅需克服原有摩擦阻力的一个分量即可被挤出成形,因此,显著降低了所需的成形载荷,如图1(b)所示.而且,凹模与坯料接触面积较大,与芯模挤压相比,降低能耗的效果将更为显著,因此,在相同载荷情况下,可成形复杂截面挤压制品;在相同截面形状情况下,可有效地降低成形力及设备吨位,提高了设备利用率,易于实现大尺寸、复杂截面、低塑性挤压材的加工成形.

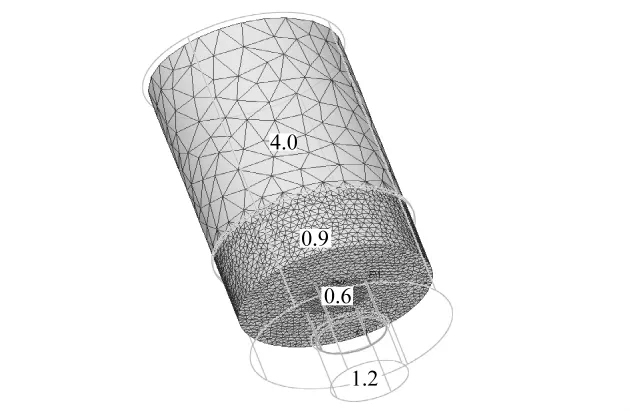

1.2 网格细化

本文采用塑性有限元软件DEFORMTM-3D.采用四节点四面体单元对坯料进行离散,并在计算过程中根据网格畸变的情况随时进行自适应重划分.当重新划分网格时,根据跟踪窗口定义的密度划分,图2为网格自动重划分密度的定义窗口示意图.

图2 自动网格重划分密度定义窗口

1.3 工艺方案

扭转-挤压复合成形是个大变形、热力耦合的复杂过程,采用由刚(粘)塑性有限元模型进行分析.实验材料为 AZ31镁合金,模具材料为H13,二者的热物性参数均为既定[14].坯料初始尺寸Φ50 mm×120 mm,挤压比9.76,芯模半锥角60°,坯料初始温度350℃,模具温度300℃,挤压速度0.314 mm/s,凹模转速0.314 rad/s,坯料与工模具间的摩擦因子取1.0,采用Newton-Raphson迭代算法进行模拟计算.

2 结果讨论及分析

2.1 凹模转速对挤压过程的影响

为了便于对比,固定其他参数,对凹模转速分别取0、0.157、0.314 rad/s的情况进行研究.

2.1.1 成形过程力学分析

图3所示为凹模转速对挤压成形中等效应力分布的影响及变化规律.由图3可知:凹模转速为0的成形初期,挤压模口处等效应力值相对较大,可知该区域先发生塑性变形;凹模转速增大至0.157 rad/s时,等效应力值较高的范围显著地扩大至整个筒内区域;当转速增大至0.314 rad/s时,挤出成形后的制品在一段距离内等效应力值仍很高.因此,随着凹模转速的增加,坯料上塑性区范围显著地随之扩大.

2.1.2 温升变化规律

凹模转速对挤压成形中温度分布的影响及变化规律如图4所示.由图4可知:凹模转速为0时,变形坯料上各部位温度分布差异较大,模口处温度显著高于其他部位,且随着挤压成形过程的进行,模口处及附近的一段区域内温度仍为最高;对凹模施加旋转,其内温度的分布发生了显著改变,下侧大部分区域的温度显著升高;当凹模转速增大至0.314 rad/s,凹模内及挤出制品上温度较高的区域范围继续扩大.

图3 等效应力的分布对比

为深入研究凹模转速对挤压成形中温升变化的影响,将成形中坯料上温度峰值的变化进行对比,如图5所示.由图5可知:凹模固定时,成形过程中坯料上最高温度峰值稳定在320℃左右;对凹模施加旋转后坯料上最高温度呈增大趋势变化,其峰值为347℃;当凹模转速增至0.314 rad/s时,温度峰值达到381℃,即其他条件不变时,凹模转速增加1倍,温度峰值增大了18.3%.

2.1.3 金属流动行为分析

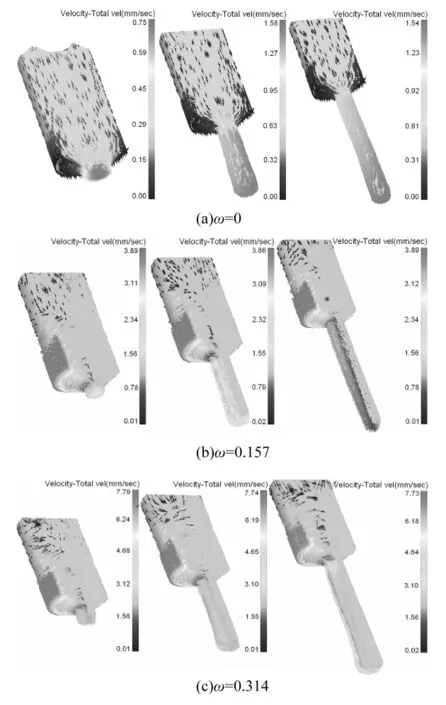

凹模施加转动对挤压成形中金属的流动行为有着重要影响.图6和7为凹模转速对挤压成形中金属流动行为的对比.

由图6中速度对比可知:当凹模转速为0时,随着冲头的下行施载,变形坯料沿着加载方向由挤压模口逐渐挤出成形;凹模施加旋转后,模内坯料的流动行为发生了很大改变,靠近凹模部位的金属除沿着冲头加载方向流动外,同时沿着旋转方向发生了明显的环向流动,且随着转速的增加,该区金属沿环向的流速显著增大.

图4 温度变化及分布

图5 温度峰值的变化

图7为凹模转速对模口部位挤出金属流速均值的影响对比.由图7可知:当冲头下行至7 mm左右时,金属逐渐由模口处被挤出成形;与普通挤压相比,凹模转速为0.157 rad/s,挤出速度均值变化不大;当转速增加到0.314 rad/s,挤出速度均值增大了1.5倍.由此可知,随着凹模转速增加,金属越易被挤出成形.

图6 凹模转速对速度场分布的影响

图7 挤出流速均值

2.1.4 位移-载荷变化规律

图8为不同凹模转速时挤压过程中位移-载荷曲线对比.由图8可知:挤压过程中成形载荷均呈先增大后减小的趋势变化;普通挤压时载荷峰值为64.1 t,对凹模分别施加0.157、0.314 rad/s的转速后,挤压载荷的峰值分别降至38.1 t和 37.2 t.由此可知,挤压过程中对部分凹模施加旋转,可有效降低成形载荷极值,降幅可达40%.

图8 位移-载荷曲线对比

2.2 成形速度对挤压过程的影响

同理,分别取速度为0.157、0.314、0.471、0.628 mm/s的挤压成形过程进行研究.

2.2.1 温升变化规律

图9为挤压成形过程中成形速度对坯料上最高温度的影响.由图9可知:成形速度较低时,即v=0.157、0.314 mm/s时,坯料上最高温度随着成形过程的进行呈逐渐增大趋势变化,分别升高了22、29℃;当挤压速度增大至0.471及0.628 mm/s后,坯料上最高温度呈先增大后均匀的趋势变化.

图9 成形速度对温度峰值的影响对比

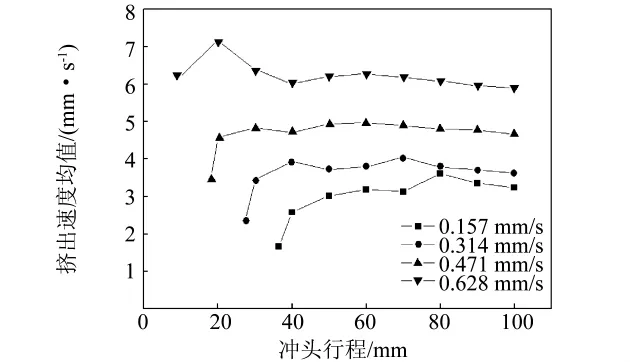

2.2.2 金属流动行为分析

图10为不同速度挤压成形过程中,挤压模出口处典型部位金属轴向速度均值的变化对比.由图10可知:速度较小时(v=0.157 mm/s),随着成形过程的进行,挤出速度均值呈逐渐增大趋势变化,即越易被挤出成形;速度增大后,挤出速度均值呈先增大后平稳的趋势分布;当挤压速度继续增大至0.628 mm/s,挤出速度均值先迅速增大达到峰值后呈逐渐减小趋势变化.

综上可知,随着成形速度的增加,金属从模口挤出成形的轴向速度均值呈逐渐增大趋势变化,且当速度由0.157 mm/s增大至0.628 mm/s时,金属挤出速度均值增大了1倍.

图10 挤出流速均值对比

2.2.3 位移-载荷变化规律

不同速度挤压过程中位移-载荷的变化对比如图11所示.由图11可知,不同挤压过程中,随着成形的进行,载荷均呈先增大后减小的趋势变化.且经载荷峰值的对比可知,当挤压成形速度由0.157 mm/s增大至0.628 mm/s,挤压载荷峰值由41.7 t增至57.8 t,增大了38.6%.

由上述分析可知,凹模转速与挤压速度均对成形过程有重要影响.当其他条件不变时,应综合考虑挤压速度及凹模转速之间数值的合理匹配.

图11 位移-载荷变化对比

3 结论

1)通过凹模转速对成形过程的影响对比可知,随着转速的增加,坯料上塑性区的范围显著扩大,温度峰值随之增大,极限载荷峰值则显著降低.

2)随着挤压速度的增加,坯料上的温度峰值明显地增大,挤出金属流速均值随之变大,金属越易被挤出成形.

[1] 刘静安,王嘉欣.大型铝合金型材及其用途[J].有色金属加工,2002,31(3):40-46. LIU Jing-an,WANG Jia-xin.Large aluminum alloy profiles and their applications[J].Nonferrous Metals Processing,2002,31(3):40-46.

[2] 刘静安,杨璐.大中型铝合金挤压材生产现状及应用前景分析[J].铝加工,2005,160(1):1-4. LIU Jing-an,YANG Lu.Current Production situation and application prospect of large and medial aluminum alloy extruded prof iles[J].Aluminum Processing,2005,160(1):1-4.

[3] 西原正夫著.静液挤压技术[M].吴建常,张清伏,译.北京:国防工业出版社,1978.

[4] LI Feng,YUAN S J,LIU G,HE Z B.Research of metal flow behavior during extrusion with active friction[J]. Journal of Materials Engineering and Performance,2008,17(1):7-14.

[5] 孙红镱.大型枝杈类零件剪切挤压成形研究[D].哈尔滨:哈尔滨工业大学,2001.

[6] MÜLLER K B.Bending of extruded profiles during extrusion process[C]//Proceedings of the 1st International Conference on New Forming Technology,Harbin:ICNFT,2004:234-245.

[7] YASUMASA C,TETSUJI H,MaAMORU M.Mechanical and corrosion properties of AZ31 magnesium alloy repeatedly recycled by hot extrusion[J].Materials Transactions,2006,47(4):1040-1046.

[8] KRISHNA B V,VENUGOPAL P,RAO K P.Solid state joining of dissimilar sintered P/M perform tubes by simultaneous cold extrusion[J].Materials Science and Engineering A,2004,386(1/2):301-317.

[9] 李峰.旋转凹模的金属挤压成形方法:中国,ZL200810064386.7[P].2009-05-27.

[10] MAX,BARNETT M R,KIM Y H.Forward extrusion through steadily rotating conical dies.Part I:Experiments[J].International Journal of Mechanical Sciences,2004,46(3):449-464.

[11] MAX,BARNETT M R,KIM Y H.Forward extrusion through steadily rotating conical dies.Part II:Theoretical analysis[J].International Journal of Mechanical Sciences,2004,46(3):465-489.

[12] SERGEEV M K.Experimental investigation of back ward extrusion by rotating relief punch[J].Kuznechno Shtampovochnoe Proizvod,1991,9:5-6.

[13] LOGINOV Y N,BURKIN S P.Kinetic conditions of metal twisting on pressing through rotating die[J].Izvestiia Vysshikh Uchebnykh Zavedenii:Chernaya Metallurgiya,1995(8):38-41.

[14] LIU Gang,ZHOU Jie,DUSZCZYK J.Finite element simulation of magnesium extrusion to manufacture a cross-shaped profile[J].Journal of Manufacturing Science and Engineering,2007,129(3):607-614.

Finite element analysis of rotating container in extrusion process

LI Feng1,ZHANG Xin-long1,CHU Guan-nan2

(1.College of Materials Science and Engineering,Harbin University of Science and Technology,Harbin 150040,China,E-mail:hitlif@126.com;2.School of Naval Architecture,Harbin Institute of Technology at Weihai,Weihai 264209,China)

To reduce energy consumption and improve product performance,numerical simulation is conducted to analyze the extrusion process with rotating container.The results show that the plastic zone is enlarged significantly with the increase of rotation speed of the concave die.As the rotation speed increases from 0 to 0.314 rad/s,the mean exit velocity of the extruded material increases 1.5 times,and the peak of extrusion load decreases by 40%.As the mean extrusion speed increases from 0.157 mm/s to 0.628 mm/s,the peak of extrusion load increases by 38.6%,and the mean exit speed of the extruded material increases by 1 time.Consequently,the extrusion speed and rotation speed should be matched each other when the other parameters are kept constant.

rotating container;extrusion;reducing energy consumption;mean exit velocity of the extruded

TG376 文献标志码:A 文章编号:1005-0299(2012)02-0117-05

2010-11-22.

教育部博士点新教师基金资助项目(20112303120001);黑龙江省自然科学基金资助项目(E201128);哈尔滨理工大学青年拔尖创新人才培养计划资助项目.

李 峰(1979-),男,博士,副教授.

(编辑 程利冬)