“膨胀机+重接触塔”天然气凝液回收工艺的优化

2012-12-15胡文杰朱琳

胡文杰 朱琳

中海油研究总院

“膨胀机+重接触塔”天然气凝液回收工艺的优化

胡文杰 朱琳

中海油研究总院

为了实现对新建渤西油气处理厂的“膨胀机+重接触塔(DHX)”天然气凝液回收工艺的优化,筛选出了影响丙烷收率和装置能耗的关键参数(低温分离器的冷凝分离温度和压力、膨胀机的膨胀比、重接触塔顶温度和脱乙烷塔底温度),通过比选,确定了干气外输压缩机进口压力(1 000 kPa)、膨胀机的膨胀比和主要设备的操作压力。根据Hysys工艺模拟计算结果,对各主要设备的操作温度对丙烷收率和能耗的影响规律进行了分析,结果发现:①低温分离器入口温度越低,丙烷收率越高,但是温度过低会导致脱乙烷塔底热负荷大大增加,即能耗增加;②脱乙烷塔顶气相经冷箱Ⅱ换热冷凝后进入重接触塔顶的温度越低,丙烷收率越高,脱乙烷塔底热负荷基本不变,但存在一个温度极限值,当进入重接触塔顶的温度低于-92℃时,塔底热负荷呈直线趋势急剧增加;③采用重接触塔工艺方案时,脱乙烷塔底温度越高,丙烷收率越高,塔底的热负荷也越高。当塔底温度高于56℃(极限值)时,塔底热负荷呈直线趋势急剧增加,丙烷收率出现陡降。经综合考虑,确定了该工艺的最佳操作温度(低温分离器入口温度为-39℃,脱乙烷塔顶气相经冷箱Ⅱ换热冷凝后进入重接触塔顶的温度为-86℃,脱乙烷塔底温度为52℃),实现了丙烷收率和能耗之间的平衡和收益最大化。

渤西油气处理厂 天然气凝液回收 膨胀机+重接触塔(DHX) 丙烷收率 塔底热负荷 节能降耗

渤西油气处理厂是中国海洋石油总公司位于渤海海域的渤西油田群联合开发工程项目的下游工程,位于天津市塘沽区西沽潮音寺西南,于1997年11月建成投产,主要对来自渤西海上油田的含水原油、天然气和生产污水进行处理,并负责其产品的储存和运输。根据天津市滨海新区2010年城市建设规划,该厂现位于天津市滨海新区新规划的CBD区域内,故拟将其搬迁至南港工业区。为此,进行了渤西油气处理厂搬迁方案研究,并根据海上油气田区域规划以及目前的天然气市场和下游用户情况,对搬迁后新建处理厂规模及处理流程进行优化设计,既满足地方政府的经济建设需要,也使企业效益尽可能达到最大化。

渤西油气处理厂处理的天然气主要为油田伴生气,经过加工处理后的产品为丙烷、丁烷、液化石油气(LPG)和稳定轻烃。通过综合比选,初步选定“膨胀机+重接触塔(DHX)”工艺作为该厂的天然气凝液回收工艺[1]。针对此工艺方案,分析确定影响丙烷收率和能耗的主要因素以及它们之间的变化关系,以便对相关参数(主要是操作温度和压力)进行优化,实现丙烷收率和能耗之间的平衡和收益最大化。

1 新建处理厂基础数据

1.1 新建处理厂的天然气进出站边界条件

天然气进站压力为3 100 k Pa,出站压力为4 100 k Pa;天然气夏季进站温度为25℃,冬季进站温度为2.5℃。

1.2 新建处理厂天然气处理系统的设计规模

天然气处理量为120×104m3/d。

1.3 原料气组成

天然气凝液回收装置的原料气包括来自上游海底管道输送上岸的天然气和来自本厂原油脱水稳定装置的气体,其组成(体积比)详见表1。

表1 渤西油气处理厂原料气组成表

2 工艺流程简介

图1为“膨胀机+重接触塔(DHX)”天然气凝液回收工艺流程图。海管来气(25.0℃,3 100 k Pa)汇合原油脱水稳定装置来气(107.7℃,3 100 kPa)在预分离器中脱除液滴和粉尘等杂质后,进入分子筛脱水装置。脱水后的天然气经粉尘过滤器过滤后,先经膨胀压缩机的压缩端增压至4 164 k Pa,进入主冷箱Ⅰ,分别与重接触塔顶的干气和低温分离器的液相换热,冷却至-39℃,进入低温分离器进行气液分离,分出的气相经膨胀压缩机的膨胀端膨胀制冷(1 150 kPa,-83.4℃)后进入重接触塔回收凝液,干气再经主冷箱Ⅰ回收冷量后,进入干气外输压缩单元增压至4 100 k Pa外输;低温分离器分出的液相节流至1 300 k Pa、-57.7℃,经主冷箱Ⅰ回收冷量后,进入脱乙烷塔中部;重接触塔底的液相经泵增压后进入脱乙烷塔上部;脱乙烷塔顶部的气相在冷箱Ⅱ中与重接触塔顶的气相换热后进入重接触塔顶部,塔底的液相依次进入脱丙烷塔和脱丁烷塔,生产出商品丙烷、丁烷和稳定轻烃产品[2]。

图1 “膨胀机+重接触塔(DHX)”天然气凝液回收工艺流程图

3 影响丙烷收率和装置能耗的主要因素分析

对于选定的“膨胀机+重接触塔(DHX)”天然气凝液回收工艺流程,影响丙烷收率和装置能耗的关键参数是低温分离器的冷凝分离温度和压力、膨胀机的膨胀比、重接触塔顶温度和脱乙烷塔底温度[3-4]。它们相互影响,相互制约。在流程设计中,首先通过比选,确定干气外输压缩机进口压力为1 000 k Pa,从而可以确定膨胀机的膨胀比和主要设备的操作压力。因此,根据Hysys工艺模拟计算结果,对各主要设备的操作温度对丙烷收率和能耗的影响规律进行分析,确定最佳操作温度,达到提高丙烷收率和节能降耗的目的。

设备的能耗与丙烷收率之间是相互制约的,提高丙烷收率必然是以牺牲能耗为代价。单纯以丙烷收率最大或者以能耗最低为优化目标,并不能保证效益最大,两者之间存在平衡[5]。因此,在分析各节点操作温度对丙烷收率影响的过程中,还需要对与此同时造成的能耗进行分析。

3.1 低温分离器温度对丙烷收率和能耗的影响分析

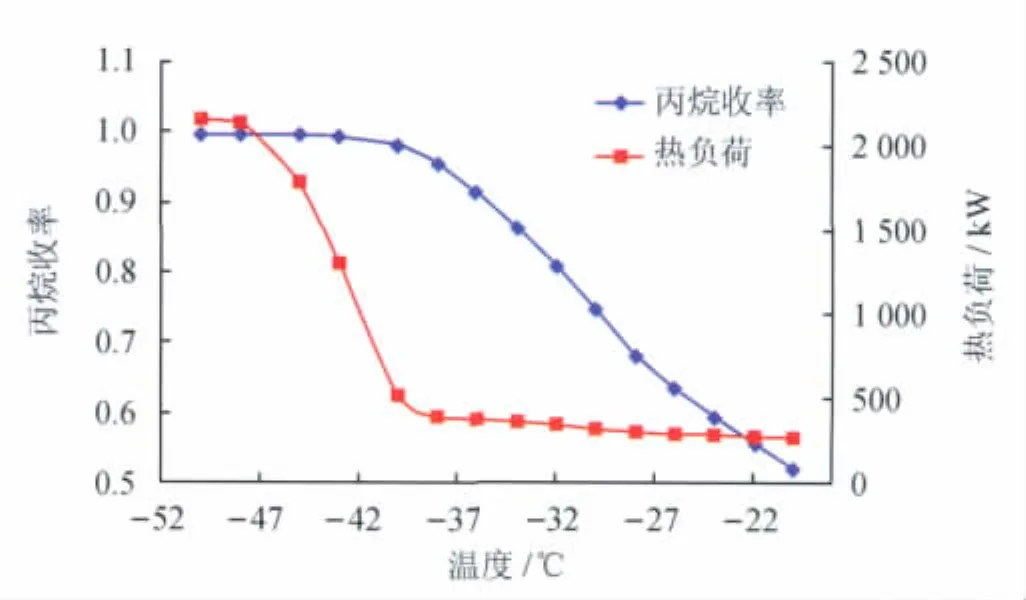

图2为低温分离器温度对丙烷收率和脱乙烷塔底热负荷的影响图,其温度变化范围为-50~-20℃。

图2 低温分离器温度对丙烷收率和脱乙烷塔底热负荷的影响图

由图2可以看出,随着低温分离器温度的降低,丙烷收率不断增加,当温度达到-40℃时,继续降低低温分离器温度,丙烷收率的增加变得比较缓慢。而脱乙烷塔底热负荷则随着低温分离器温度的降低而不断增加,但是增加幅度不是很大。当温度达到-40℃时,继续降低低温分离器温度,脱乙烷塔底热负荷的增加变得比较显著,呈直线趋势急剧增加。

“膨胀机+重接触塔(DHX)”工艺方案的实质是利用冷凝法回收天然气中C3以上的重组分,其冷凝温度和压力是影响丙烷收率的主要因素[6]。对于当前流程,影响丙烷收率的主要因素是冷凝温度。图3为低温分离器温度(即冷凝温度)对乙烷、丙烷、丁烷冷凝率的影响图,其温度变化范围为-100~25℃。

图3 低温分离器温度对乙烷、丙烷、丁烷冷凝率的影响图

从图3可以看出各组分冷凝率随低温分离器温度的变化关系,当温度达到6℃时,开始有凝液析出;继续降低温度,丁烷冷凝率开始显著增大,丙烷冷凝率、乙烷冷凝率次之。其中乙烷、丙烷和丁烷冷凝率开始显著增大的温度分别为-36℃、-8℃、-2℃。同样,随着温度的继续降低,丙烷和丁烷的冷凝速度逐渐变得缓慢,而对于乙烷,其冷凝速度没有明显放缓的迹象。当温度达到-80℃时,乙烷、丙烷和丁烷全部冷凝析出。

表2为不同温度下低温分离器液相中轻组分(主要为CH4和C2H6)的含量(体积比)表。从表2可以看出,随着低温分离温度的降低,C1和C2的含量不断增加。低温分离器液相经过主冷箱Ⅰ换热后进入脱乙烷塔,而C1和C2在脱乙烷塔中的气化需要吸收大量的热量,进而导致脱乙烷塔底热负荷急剧增加。

综上所述,为了提高丙烷收率,可以适当降低低温分离器温度,但是,并非温度越低越好。低温分离温度过低会导致脱乙烷塔底热负荷大大增加,即能耗增大。因此,需要综合考虑对丙烷收率和塔底热负荷的影响,确定合适的低温分离器温度。

表2 不同温度下低温分离器液相中轻组分的含量表

3.2 脱乙烷塔顶气相进入重接触塔顶温度对丙烷收率和能耗的影响分析

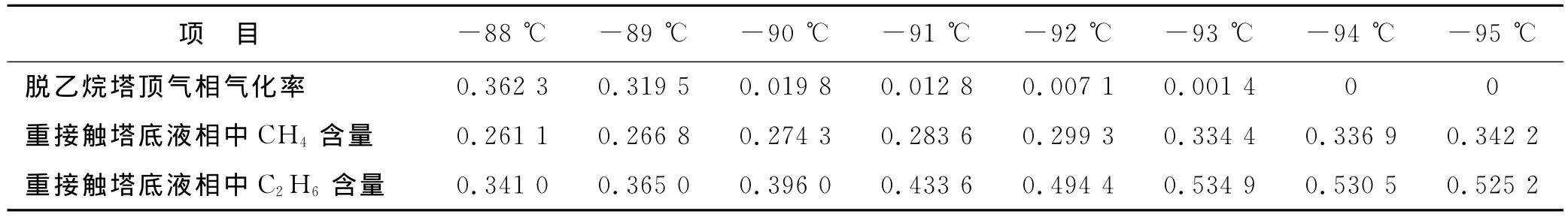

图4为脱乙烷塔顶气相进入重接触塔顶的温度对丙烷收率和脱乙烷塔底热负荷的影响图,其温度变化范围为-95~-50℃。

图4 脱乙烷塔顶气相进入重接触塔顶温度对丙烷收率和脱乙烷塔底热负荷的影响图

从图4可以看出,随着脱乙烷塔顶气相经冷箱Ⅱ冷凝后进入重接触塔顶温度的降低,丙烷收率不断增加;而脱乙烷塔底热负荷在温度降至-80℃时仍基本保持不变,但当进入重接触塔的塔顶温度达到-92℃时,继续降低温度,塔底热负荷呈直线趋势急剧增加。这是由于进入重接触塔顶的气相中的轻组分(主要为CH4和C2H6)不断发生液化,使得进入重接触塔底液相中的轻组分的含量迅速增加,从而导致脱乙烷塔底热负荷急剧增加,即存在一个温度的极限值,当进入重接触塔顶温度低于这个极限值时,虽然丙烷收率也有所提高,但是会造成脱乙烷塔底热负荷的急剧增加,使能耗相应急剧增加。

表3为在不同塔顶温度下脱乙烷塔顶气相的气化率和重接触塔底液相中轻组分(主要为CH4和C2H6)的含量(体积比)表。从表3可以看出,当塔顶温度达到-94℃时,脱乙烷塔顶的气相组分已经全部冷凝;当塔顶温度达到-93℃时,重接触塔底液相组分中C1和C2组分的含量迅速增加。

因此,在选取脱乙烷塔顶气相进入重接触塔顶的温度时,在不低于其温度极限值的情况下,应尽量降低进入重接触塔顶的温度,以提高丙烷收率,且不造成脱乙烷塔底热负荷的显著增加。

表3 在不同塔顶温度下脱乙烷塔顶气相的气化率和重接触塔底液相中轻组分含量表

3.3 脱乙烷塔底温度对丙烷收率和能耗的影响分析

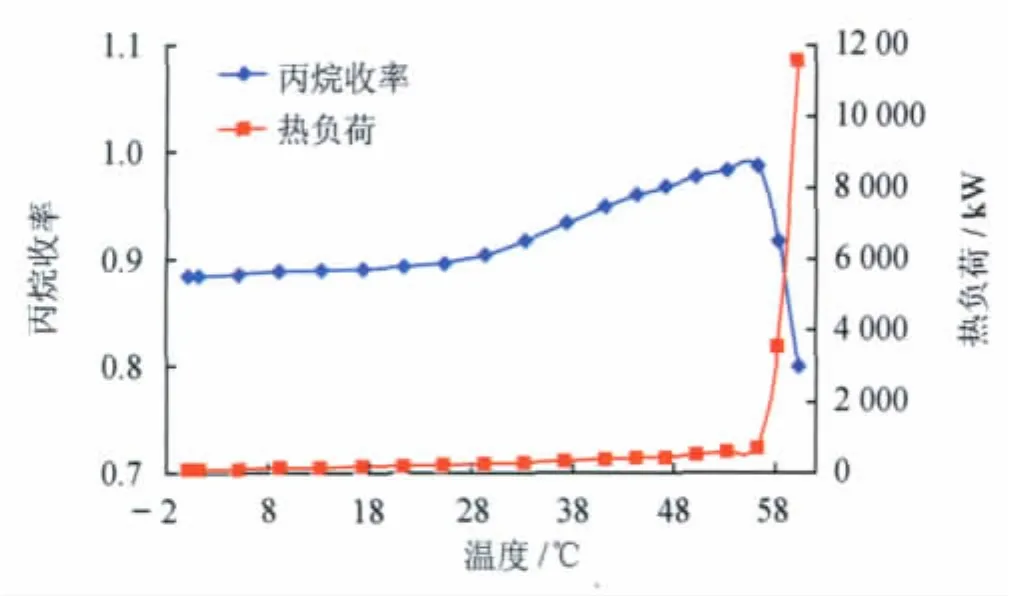

图5为脱乙烷塔底温度对丙烷收率和脱乙烷塔底热负荷的影响图,其温度变化范围为0~60℃。

图5 脱乙烷塔底温度对丙烷收率和脱乙烷塔底热负荷的影响图

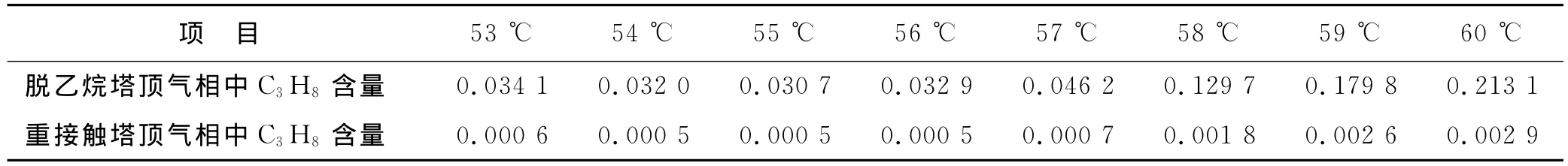

从图5可以看出,随着脱乙烷塔底温度的升高,丙烷收率逐渐增加,塔底的热负荷也随之增加;当温度达到56℃时,丙烷收率达到最大值,此时,若继续升高温度,丙烷收率陡减。同样,对于塔底的热负荷,当温度大于56℃时,热负荷呈直线趋势急剧增加。

表4为在不同塔底温度下脱乙烷塔、重接触塔顶气相中C3H8的含量(体积比)表。由表4可以看出,当脱乙烷塔顶温度大于56℃时,C3以上的重组分迅速气化,导致脱乙烷塔顶气相中的C3+含量急剧增加,其中以C3H8含量的增加最为明显。脱乙烷塔顶的气相经过冷箱Ⅱ与重接触塔顶的干气换冷后,进入重接触塔顶部,与塔底来的原料气逆流接触。由于塔顶进料含有大量的C3+,使得部分C3+被干气携带去往外输压缩机。当脱乙烷塔底温度大于56℃时,重接塔顶气相(干气)中C3含量迅速增加,导致丙烷收率陡减。同时,由于C3气化需要吸收大量的热量,使得脱乙烷塔底的热负荷同样呈直线趋势急剧增加。

表4 在不同塔底温度下脱乙烷塔顶气相中和重接触塔顶气相中C3 H8的含量表

对于脱乙烷塔底温度,并非越高越好,而是存在一个极限值。当塔底温度超过此极值时,不仅不能提高丙烷收率,相反,还会使能耗大大增加。因此,需要综合考虑对丙烷收率和塔底热负荷的影响,确定合适的脱乙烷塔底温度。

4 工艺流程参数设计优化

结合上述各主要因素对丙烷收率和能耗的影响分析,在流程收敛且满足一定的操作裕量的情况下,对当前所模拟的“膨胀机+重接触塔(DHX)”工艺流程进行优化,确定适宜的操作条件,实现丙烷收率和能耗之间的平衡,达到效益最大化。

优化后的低温分离器入口温度为-39℃,脱乙烷塔顶气相经冷箱Ⅱ换热冷凝后进入重接触塔顶的温度为-86℃,脱乙烷塔底温度为52℃。此时,丙烷收率为97.85%,热负荷为2 480 k W,水冷负荷为5 254 k W,动设备功耗为2 842 k W。

5 结论

对于“膨胀机+重接触塔(DHX)”天然气凝液回收工艺流程,在优化设计关键设备的操作压力后,对影响丙烷收率和能耗的关键因素进行分析,结论如下。

1)低温分离器入口温度越低,丙烷收率越高,但是温度过低会导致脱乙烷塔底热负荷大大增加,即能耗增加。

2)脱乙烷塔顶气相经冷箱Ⅱ换热冷凝后进入重接触塔顶的温度越低,丙烷收率越高,脱乙烷塔底热负荷基本不变,但存在一个温度极限值,当进入重接触塔顶的温度低于-92℃时,塔底热负荷呈直线趋势急剧增加。

3)采用重接触塔工艺方案时,脱乙烷塔底温度越高,丙烷收率越高,塔底的热负荷也越高。当塔底温度高于56℃(极限值)时,塔底热负荷呈直线趋势急剧增加,丙烷收率出现陡降。需要综合考虑对丙烷收率和塔底热负荷的影响,确定合适的脱乙烷塔底温度。

4)本流程优化后的设计参数:低温分离器入口温度为-39℃,脱乙烷塔顶气相经冷箱Ⅱ换热冷凝后进入重接触塔顶的温度为-86℃,脱乙烷塔底温度为52℃。

[1]王遇冬.天然气处理与加工工艺[M].北京:石油工业出版社,1999.

[2]李士富.油气处理工艺及计算[M].北京:中国石化出版社,2010.

[3]童立志,李少军,刘洪杰,等.冷凝分离法轻烃回收工艺影响C3+收率因素系统分析[J].化工技术与开发,2010,39(1):45-48.

[4]金丽梅,董群,吴长玉.天然气轻烃回收装置C3+收率与工艺参数的调整[J].天然气与石油,2006,24(3):65-67.

[5]尚玉明.轻烃回收装置优化方案研究与应用[J].石油与天然气化工,2006,35(5):347-349.

[6]国家发展和改革委员会.SY/T 0077—2008天然气凝液回收设计规范[S].北京:石油工业出版社,2008.

Optimization of the recovery process of gas condensate with DHX tower technology and expander system

Hu Wenjie,Zhu Lin

(CNOOC Research Center,Beijing 100027,China)

NATUR.GAS IND.VOLUME 32,ISSUE 4,pp.96-100,4/25/2012.(ISSN 1000-0976;In Chinese)

For achieving the optimization of natural gas condensate recovery process combined with the DHX tower technology and expander system in the newly built Boxi Oil &Gas Processing Plant,the key parameters controlling the propane recovery rate and energy consumption of devices are selected,such as the condensation temperature and pressure of the low temperature separator,expansion ratio of the expander,DHX tower top temperature,and deethanizer bottom temperature.Through comparison and selection,the inlet pressure of dry gas in the efflux compressor(1000 k Pa),the expansion ratio of the expander,and the operating pressures of major equipments are determined.Based on the Hysys Simulation results,how the operating temperatures of all types of major equipments affect the propane recovery and energy consumption is analyzed.The conclusions are drawn as follows.(1)The lower inlet temperature of the low-temperature separator,the higher the propane recovery will be,but on the other hand,too low temperature will result in a significantly heavy load on the deethanizer bottom,which leads to a sharp increase in energy consumption.(2)After he deethanizer top gas enters the DHX tower top when condensed in the cooler-B,the lower the temperature is there,the higher the propane recovery will be;however,if such temperature is lower than the temperature limit of-92℃,the heat load on the deethanizer top will significantly rise to a high level.(3)When the DHX technology is adopted,the higher the temperature at the deethanizer bottom,the higher the propane recovery and the heat load there will be.When the temperature there is higher than the limit value of 56℃,the heat load is sharply increased and the propane recovery rate is also sharply decreased.With all factors being taken into account,the operating temperatures are determined respectively for the major equipments such as-39℃at the inlet of the low-temperature separator;-86℃when the deethanizer top gas enters the DHX tower after being condensed in the cooler-B,and 52℃at the deethanizer bottom.With all the above optimized parameters,the balance between propane recovery and energy consumption will be kept at a good level and thereby the maximum profit will be achieved.

natural gas condensate recovery,DHX,propane recovery rate,heat load at the bottom of tower,energy saving and consumption reduction

胡文杰等.“膨胀机+重接触塔”天然气凝液回收工艺的优化.天然气工业,2012,32(4):96-100.

10.3787/j.issn.1000-0976.2012.04.023

中国海洋石油总公司“渤西油气处理厂搬迁方案研究”项目(编号:2010ODP-005)。

胡文杰,女,1962年生,高级工程师;中海油研究总院工程研究设计院陆上工程室主任;主要从事油气处理工艺的研究设计工作。地址:(100027)北京市东城区东直门外小街6号海油大厦412B室。电话:(010)84522683,13520290816。E-mail:huwj@cnooc.com.cn

(修改回稿日期 2012-02-18 编辑 何 明)

DOI:10.3787/j.issn.1000-0976.2012.04.023

Hu Wenjie,senior engineer,born in 1962,is mainly engaged in design and research of oil and gas processing.

Add:Room 412B,CNOOC Building,No.6,Dongzhimenwaixiao Street,Dongcheng District,Beijing 100027,P.R.China

Tel:+86-28-8452 2683 Mobile:+86-13520290816 E-mail:huwj@cnooc.com.cn