乙烯利酯化搅拌反应器的改进与模拟优化

2012-12-13蔡清白原宇航

蔡清白 原宇航

(上海华谊集团技术研究院)

乙烯利酯化搅拌反应器的改进与模拟优化

蔡清白*原宇航

(上海华谊集团技术研究院)

利用计算流体力学(CFD)技术对乙烯利酯化搅拌釜内流场进行了模拟研究,对比了工业酯化釜和新酯化釜的气体分散效果等反应器性能。结果表明,工业酯化釜因桨叶形式不当、桨间距过小等原因,气体分散效果很差;新改进的酯化釜依照工艺要求,调整了桨叶结构,增加了挡板,使气体分散效果得到明显改善,反应器液层空间得到有效利用。模拟研究结果可为工业酯化釜装置的技术改进提供一定的指导。

搅拌釜乙烯利计算流体力学气体分散模拟优化

搅拌反应器因其结构灵活、操作方式多样、传质传热性能好等优点,在各种过程工业中广泛应用,如生物化工、石油化工、精细化工、食品工业等。但也因其内构件复杂、桨叶类型多、高气速易液泛等原因,增大了搅拌反应器的设计与放大的难度。因此,如何优化搅拌反应器一直是人们关注的热点[1]。

乙烯利装置中,酯化搅拌反应器是典型的气/液搅拌反应器。气相环氧乙烷(EO)经气体分布器进入充满液相三氯化磷(PCl3)的反应器内,被搅拌桨叶剪切破碎后,与PCl3酯化反应生成亚磷酸三(2-氯乙基)酯,反应物料又经分子重排、酸解得到乙烯利产品[2]。目前,上海华谊(集团)公司下属某公司乙烯利装置的酯化搅拌反应器为标准搪瓷搅拌釜,采用的桨叶为锚式或双层平桨,反应器内气体分散和混合效果并不理想,造成反应转化率和选择性低,酯化反应后还需保温处理6~10 h,以使反应达到完全。酯化搅拌反应器的改进与优化对整个乙烯利装置的运行有重要影响,直接关系到产品质量和收率等。

随着计算流体力学(CFD)技术的发展,利用数值模拟得到搅拌反应器内的流动、分散和混合等信息成为现实,这也为缩短反应器结构设计和开发周期提供了可能,正越来越多地被应用到工业反应器开发过程中[3-8]。本文利用CFD技术模拟乙烯利酯化搅拌反应器内流动和气体分散等信息,在此基础上,改进和优化了现有的酯化搅拌反应器结构,得到了新的反应器形式,气体分散效果得到明显改善,从而为提高产品质量和收率提供一定指导。

1 酯化搅拌反应器结构与数值模拟

1.1 工业酯化搅拌反应器结构

工业酯化搅拌反应器(釜)采用5 000 L标准搪瓷釜,无挡板,反应器(釜)结构见图1。反应器直径T=1 750 mm,液相为三氯化磷,静液位(不包括封头)H=1 400 mm,三氯化磷黏度μl=0.000 55 Pa·s,密度ρl=1 574 kg/m3,环氧乙烷通气量Qm=75 kg/h,环氧乙烷黏度μg=9.257 4×10-6Pa·s,密度ρg=870 kg/m3。气体分布器为环管均匀分布,孔数120个,孔径do=5 mm,孔气速uo=4.5 m/s。搅拌釜内桨叶采用双层平桨,搅拌转速N=63 r/min,桨叶直径dj=800 mm,底层桨离釜底距离C=270 mm,桨间距S=400 mm。

图1 工业酯化搅拌釜结构(5 000 L)

1.2 数值求解方法

本文采用商业软件Fluent作为工作平台进行模拟,模拟的搅拌反应器结构参数与工业装置结构相同,具体见图2,其中Z为监测点距釜底的距离。采用ICEM-CFD软件对釜主体和双层平桨进行结构化网格划分,为增加计算精度,对网格进行了细化处理,总网格数约为1 000 000。由于雷诺数较高,近壁区采用壁面函数处理。模拟时为了加快收敛,首先使用欧拉-欧拉双流体模型和RNG κ-ε湍流模型加多重参考坐标系法进行稳态计算,获得初始流场,待计算稳定后再改为瞬态模拟计算,收敛残差值均小于0.000 1。模拟转速为63 r/min,时间步长为0.001 s,即1 000个时间步长旋转一周。模拟的流动时间为20 s,即约为20个旋转周期,此时计算得到的流场已基本稳定[9]。

图2 酯化搅拌釜模拟网格划分

酯化搅拌釜数据采集点轴向分布如图3所示。

图3 酯化搅拌釜数据采集点轴向分布

2 模拟结果

2.1 酯化搅拌反应器流场分析

2.1.1 基本流型

酯化搅拌反应器(釜)整体流场见图4。由图4可见,双层平桨形成向上的轴向流整体流型,在轴向位置Z=936.5 mm横截面上流型为以切向流为主的流型。这主要是由于平桨虽为径向流桨,但由于桨叶直径较大,约为T/2,因此桨叶排出流转变为轴向流。又因为酯化釜内无挡板,无法消除切向流,故横截面上流型以切向流为主。

图4 酯化搅拌釜基本流型

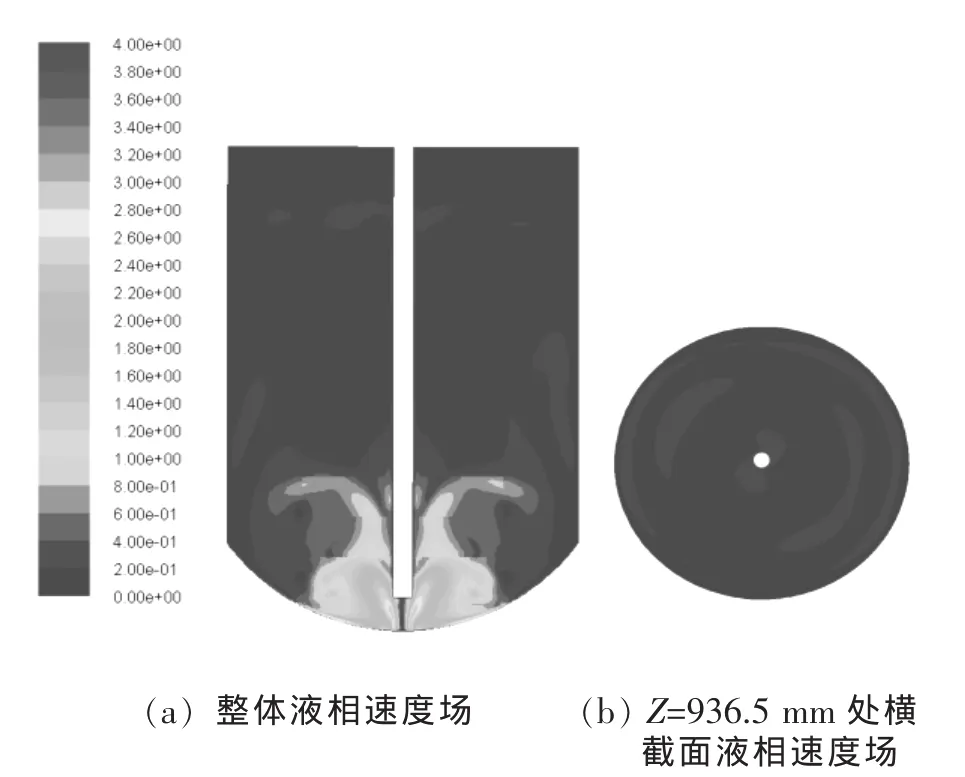

2.1.2 速度场

酯化釜内液相速度场见图5。由图5可见,原搅拌釜内在双层平桨区域附近液体速度较大,最大速度约为3.0 m/s,在轴向位置大于600 mm的区域,液相速度很低,大气泡不能被液体剪切破碎成小气泡,反应釜内的液相区域无法得到有效利用。

图5 酯化搅拌釜液相速度场

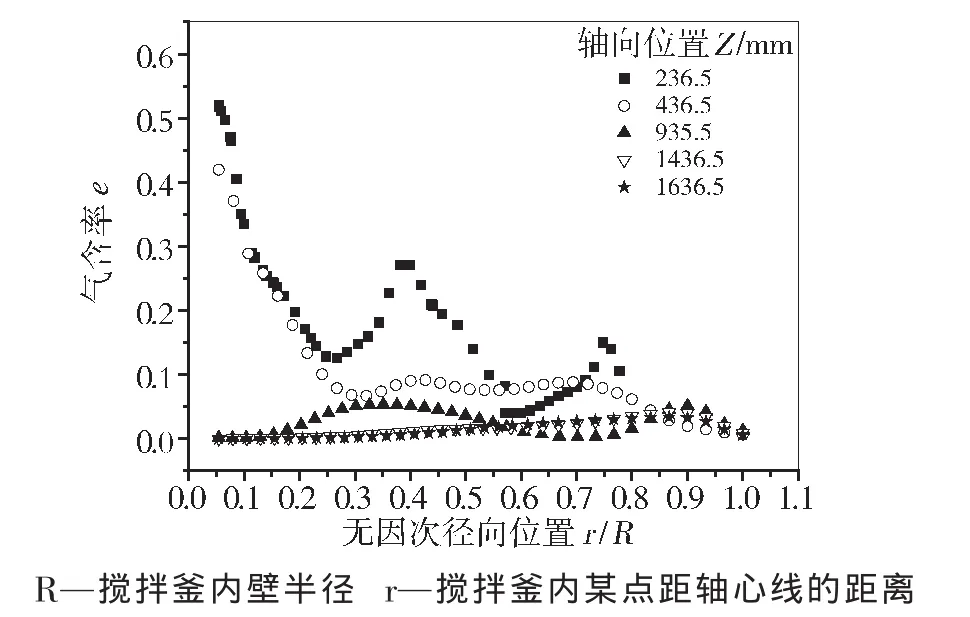

2.1.3 气体分散

酯化搅拌釜内气体分散效果见图6。由图6可见,与液相速度场类似,近桨叶区域气体分散效果较好,但轴向位置大于600 mm的区域,大部分气体沿壁上升,釜中心气体分散效果很差,气含率均低于0.05,近气液界面处气含率几乎为零(见图7)。

2.2 酯化搅拌反应器的改进与模拟分析

由上节所示,原工业酯化搅拌反应器(釜)因采用桨叶形式不当,釜内无挡板,导致气体分散效果差,反应釜内的液相区域无法得到有效利用。此外,再考虑到反应后期为满釜操作,需调整桨叶位置,以适应上部液层区域的要求。因此,新酯化搅拌釜对桨叶形式、桨叶位置进行了调整,采用透平桨加斜叶桨双层桨,桨叶直径dj=800 mm,底层透平桨离釜底距离C=437.5 mm,桨间距S=1 000 mm,气体分布器为环形分布器,分布器距底层桨135 mm,并增加4块标准挡板,以期改善气体分散效果。本节将对新酯化搅拌釜内的流场结构、速度场和气体分散效果进行分析。

图6 酯化搅拌釜气体分散效果

图7 酯化搅拌釜不同轴向位置的径向气含率分布

2.2.1 基本流场

新酯化搅拌釜整体流场见图8。由图8可见,新酯化搅拌釜底层桨为六叶透平桨,这种桨为径向流桨,上层桨为排出流向上的斜叶桨,增加的挡板有效消除了切向流,故而搅拌釜流场形成上下两个漩涡,在轴向位置Z=936.5 mm的横截面流场内也出现多个小漩涡。

2.2.2 速度场

新酯化搅拌釜液相速度场见图9。由图9可见,新酯化搅拌釜内整体速度分布较原酯化釜有明显改善,整釜和轴向位置Z=936.5 mm处的液体速度分布均匀。釜内整体液相区域得到了有效利用。

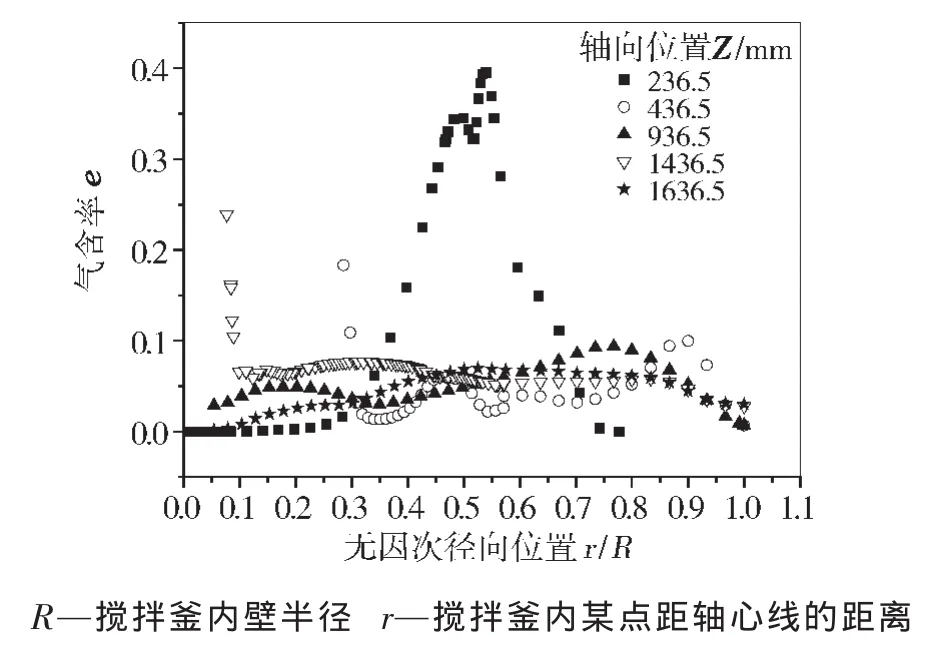

2.2.3 气体分布

新酯化搅拌釜气体分散效果如图10所示,釜内整体上气体分散均匀。不同轴向位置(Z=236.5、436.5、936.5、1 436.5、1 636.5 mm)处,径向气含率分布差异很小,气含率数值在0.05~0.07之间,仅在气体分布器附近,气含率较大(见图11)。

图8 新酯化搅拌釜流型

图9 新酯化搅拌釜液相速度场

3 结论

本文采用计算流体力学(CFD)技术有效地模拟了工业酯化搅拌反应器(釜)内基本流场、气体分散效果等,对比了不同结构酯化釜内性能的变化,提出了酯化釜的改进与优化结构。研究结果表明:

(1)原酯化搅拌釜因桨叶形式不当、无挡板等因素,反应釜液相上层区域无法得到有效利用,气体分散效果不佳;

(2)新酯化搅拌釜采用底层透平桨加上层斜叶桨组合桨结构,整体气含率分布均匀,气体分散效果得到明显改善;

图10 新酯化搅拌釜气体分散效果

图11 新酯化搅拌釜不同轴向位置的径向气含率分布

(3)新酯化搅拌釜结构性能优势明显,可为工业酯化搅拌釜的改造提供一定的指导。

[1] 银建中,程绍杰,贾凌云,等.生物反应器放大因素与方法研究[J].化工装备技术,2009,30(1):22-27.

[2] 刘斌,宋振,罗伟慧,等.乙烯利合成技术进展[J].上海化工,2010,35(12):13-15.

[3] 银建中,程绍杰,贾凌云,等.搅拌反应器的模拟与优化设计[J].化工装备技术,2009,30(4):1-5.

[4] 蒋啸靖,夏建业,赵颉.生物搅拌反应器内混合情况的CFD模拟及在发酵中的应用[J].化学与生物工程,2008,25:54-57.

[5] 赵卫宁,潘家祯,陈双喜,等.生物搅拌反应器的CFD模拟及在肌苷发酵中的应用[J].华东理工大学学报,2006,32:548-551.

[6] 李良超,黄显忠,顾雪萍,等.PVC悬浮聚合釜内流场与传热的研究[J].聚氯乙烯,2008,36(10):38-41.

[7] 张新云.气固流化床反应器内多相流CFD的研究进展[J].化工装备技术,2009,30(2):35-37.

[8] 刘育嘉,刘仁桓,金有海.液-固水力旋流器两相流动数值模拟研究进展[J].化工装备技术,2010,31(4):13-15.

[9] Derksen J,Van der Akker E A.Large eddy simulations on the flow driven by rushton turbine[J].AIChE J,1999,45(2):209-221.

Improvement and Simulation Optimization of Stirred Tank for Ethephon Esterification

Cai Qingbai Yuan Yuhang

The flow field in ethephon esterification stirred tank was investigated by computational fluid dynamics(CFD)simulation,and the comparison of characteristics between industrial esterification reactor and new reactor was also carried out.It was found that the gas dispersion effect in industrial apparatus was worse due to inappropriate impeller type and distance between two impellers.The gas dispersion effect in new reactor was improved by adjusting impeller type and adding baffles,and the liquid zone of the reactor was effective used.The results could provide some guidance to technological improvement of industrial esterification reactor.

Stirred tank;Ethephon;Computational fluid dynamics;Gas dispersion;Simulation optimization

TQ 051.7

*蔡清白,男,1983年生,博士,工程师。上海市,200241。

2011-09-20)