集成型钢轨吊具的应用

2012-12-13杨文超天津港第二港埠有限公司天津300457

杨文超 (天津港第二港埠有限公司 天津300457)

集成型钢轨吊具的应用

杨文超 (天津港第二港埠有限公司 天津300457)

针对货物特性研制的集成型钢轨吊具投入使用后,在提高装卸效率的同时,进一步提升了公司的市场知名度。新型吊具的使用不仅保证了货物的装卸质量和效率,同时缩短了船舶在港停留时间,降低了船、货方运营成本,得到了客户的肯定和好评。

集成型钢轨吊具 联动装置 夹紧装置 自锁装置

1 背景

近两年,我国承建的国外铁路项目和钢轨出口贸易日益增加,如:迄今世界上运能最大的沙特麦加轻轨铁路等。2009年全港钢轨出口总量近30万t。我公司作为天津港异型钢材及设备作业名牌企业,自2010年起将超长钢轨列入我公司的重点货类。针对新货源,工艺部开展科技攻关活动,研制新型专用装卸吊具,提高装卸质量及效率。

2 工具现状

现用钢轨吊具多为夹钳,是利用剪式原理而制成的专用夹具,通常由夹钳、支杠、吊系组成。使用时,支杠的上吊系挂在起重机械的钩头上,下吊系连接一组或多组带自锁机构的专用夹钳,通过人工用夹钳夹住钢轨,手控自锁机构,完成钢轨的装卸作业。

为提高作业效率,一般使用三组夹钳同时进行作业,因此,一条作业线至少需要8名以上的操作人员兼顾夹钳的卡、摘环节,不仅用工数量多,而且操作人员的劳动强度较大。由此也导致作业效率无明显提高。

3 新工具选型

针对上述状况,在充分调研钢轨规格、特性的基础上,结合剪式夹具原理,研发了一种新型的集成型钢轨吊具。

依据国标钢轨的截面尺寸,确定了夹钳的形状、夹钳间距离。考虑到起重机械的额定工作负荷及其作业的灵活性,该工具设计了7对夹钳,可以同时吊装7根钢轨。

4 新工具受力分析

吊具和货物重量的最大值15 t,为便于计算和超负荷的安全检验,设为16 t。单只吊具负荷8 t,作用力通过剪式联动装置的曲臂转递到两个联结螺栓。

4.1 吊具各个联结处的联结螺栓受力分析(见图1)

经计算每个联结螺栓承受的作用力为P=4 t/sin42°=58 595 N。

螺栓剪应力计算:

其中:

τ——横向力作用下的切应力,N/mm2。

Q——剪力(横向力),N。

A——横截面面积,mm2。

计算可得:

将数据带入公式:

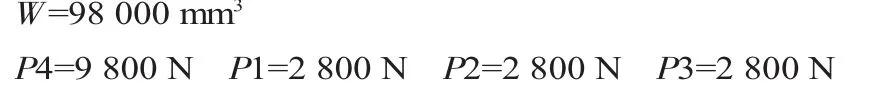

4.2 吊具齿板的受力分析

对单片齿板弯曲正应力进行计算,经分析A-A截面为危险截面,是矩形截面,如图2所示。

计算公式:σ=∑PL/W=(P4×L4-P1×L1-P2×L2-P3×L3)/W其中:

P1、P2、P3——钢轨对钳齿的作用力,N;

P4——联结螺栓对齿板的作用力,N;

L1、L2、L3、L4——各作用力相对于危险截面的作用力臂,mm;

W——截面抗弯模量,mm3。

计算可得:

将数据带入公式:

经验算,工具满足使用要求。

5 新工具的基本结构

该工具可分解为夹紧装置、剪式联动装置,内设锁紧装置,如图3所示。

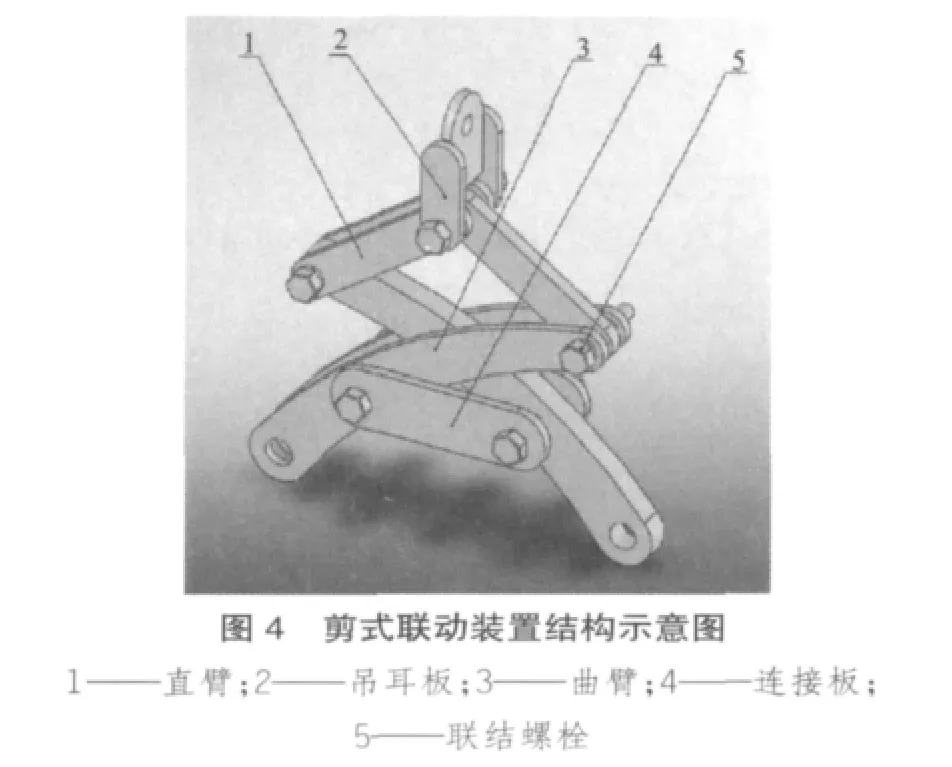

5.1 剪式联动装置

包括吊耳板、直臂、曲臂、连接板、联结螺栓等主要零部件,吊耳板与直臂、直臂与曲臂、曲臂与连接板之间通过不同长度的螺栓进行联结,其结构如图4所示。

5.2 夹紧装置

包括外侧齿形夹板(简称外齿板)、内侧齿形夹板(简称内齿板)、联结螺栓,其结构如图5所示。

夹紧装置的结构特点:是由两对齿板组成的长方形框架结构。其中外侧齿板加工有一个圆孔、一个长孔,内侧齿板的对应位置分别是一个长孔、一个圆孔。夹紧装置与联动装置由螺栓进行联结,如图6所示。

在剪式联动装置的作用下,联结螺栓(1)、(2)沿长孔方向移动,带动两对齿板发生相对位移,实现夹紧钢轨的目的。

5.3 锁紧装置

包括拉杆、顶杆、弹簧、端盖等主要零件。其作用在于固定夹钳钳口间距,使该工具能安全插入钢轨之间进行作业。

内、外齿板上均加工有圆孔,内置顶杆,为便于顶杆装置的制作、安装,将其加工成3部分,插接后组成一体。将压簧放置在与齿板相通的导向套管内,利用其弹性使顶杆复位。图7为外型结构示意图。

锁紧装置工作过程:该吊具空载放置,未受到吊索的提升力时,联动装置因自重向下叠放,顶杆处于锁紧状态,即顶杆1插入外侧齿板的定位孔内,顶杆2插入内侧齿板的定位孔内,内、外齿板相对固定,两齿板夹钳的钳口间距处于最大位置(如图8所示),图9为锁紧状态时内部剖视图。

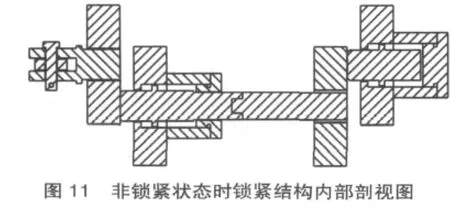

此时,可将吊具放置在码放整齐的钢轨垛上,使每对夹钳间夹有一根钢轨,作业人员通过下压解锁拉杆,将两顶杆推出板孔,解除锁紧状态。起重机械起升机构缓慢起吊,使两齿板向内相对滑动,直至钢轨上端被夹紧(如图10所示)。吊挺、检查无误后,即可起吊,放到指定位置。图11为非锁紧状态时内部剖视图。

当钢轨底面放置到指定位置后,起重机械起升机构继续缓慢下降,吊索随着缓缓下落,该吊具的联动装置因自重向下移动,两齿板分别向两侧滑动、打开,钢轨解除了夹紧,被卸放在指定位置处。

当剪式联动装置的铰接结构叠放到最低位置时,锁紧装置起作用,在弹簧力的作用下,顶杆进入板孔内,使两齿板相对固定。此时,即可将该吊具吊起,进行下一次吊装作业循环。

6 新工具的工作原理

起重机械的提升力通过吊索、剪式联动装置、联结螺栓等传递到内、外齿板上,形成夹紧力,将钢轨上部夹持牢固。

钢轨落至平面后,起重机械继续缓慢释放吊索到适当位置,在惯性作用下,剪式联动装置的重力作用在铰轴上,通过铰轴将内、外齿板向两侧推开,使钢轨脱离齿板的约束。

7 新工具的使用要求

根据钢轨的长度和刚性,确定钢轨的吊点位置,依此选择适宜长度和负荷的支杠。用钢丝绳吊索将两个钢轨吊具分别连接在支杠上,使两吊具之间的距离与钢轨两吊点之间的距离相等,以保证钢轨的垂直起吊。

使用时,将钳口与钢轨上端面对准后,放下吊具,压下解锁手柄后,再进行起吊。

8 新工具的特性优势

①安全性高。最大的特点体现在夹紧机构,常规剪式夹具的夹钳是单一的,而该工具的夹钳是一组,共有7个夹钳,同时,每对夹钳与钢轨的接触点由原来的两点或三点变为四点(或两个面),避免了夹钳的滑移,使钢轨受力更加均匀,减少了钢轨的晃动、碰撞。

②适用性强。适用于多种规格的钢轨,可选用不同长度的支杠配合作业。

③使用方便。作业时,将吊具齿钳插放在排列整齐的钢轨缝隙间,操作人员仅手动松开锁紧装置,起重机械即可直接用吊具夹起7根钢轨,无需操作人员逐根卡挂,因此在用工少的同时,操作人员的劳动强度降低了。

④保养维修简便。结构简洁,各铰接处、各连接部位易于观察、保养,发现磨损等现象,拆卸方便。

⑤作业效率高。正常情况下,一次可吊起7根钢轨,而且吊装后的钢轨摆放整齐,减少了操作人员的二次作业。因此,在降低人员劳动强度的同时,提高了作业效率。■

2012-07-09