游梁式双驴头双井抽油机动力性能分析

2012-12-11邹龙庆

邹龙庆,周 亮

(东北石油大学机械科学与工程学院,黑龙江大庆163318) ①

游梁式双驴头双井抽油机动力性能分析

邹龙庆,周 亮

(东北石油大学机械科学与工程学院,黑龙江大庆163318) ①

采用Solidworks软件建立了某型抽油机的虚拟样机,并建立了相应的运动和动力解析方程。通过Motion仿真得出了该抽油机运动参数和动力参数的变化规律。理论分析和仿真计算表明,该抽油机负扭矩明显降低,节能效果良好。

游梁式抽油机;双驴头;三维动态仿真;动力特性

随着我国油田的不断深入开发,为了提高石油产量,开始钻加密井,从而出现了一次加密井、二次加密井和三次加密井,使井距越来越近,甚至井距<10m,这为使用1台抽油机对2井口采油提供了条件。游梁式双驴头双井抽油机就是为此而设计的[1]。该抽油机巧妙地将1台常规游梁式抽油机和1台前置式抽油机结合在一起,在常规游梁式抽油机的另一端增加1个驴头,将1台抽油机下冲程的无用功转化成另1台抽油机上冲程的有用功,2井口之间的采油过程相互交替进行,同时用2口井的载荷来平衡减速器输出轴的扭矩。其部件结构与常规游梁式抽油机基本相同。由于游梁式双井抽油机的设计几乎节省了1台抽油机的钢材和1台电动机,节能效果十分明显。目前,这种抽油机已经得到油田的重视,但是现阶段缺乏理论研究。本文旨在通过运动分析、动力分析为其理论研究打下基础。

1 结构特点

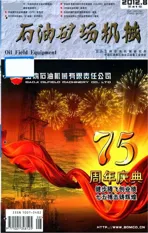

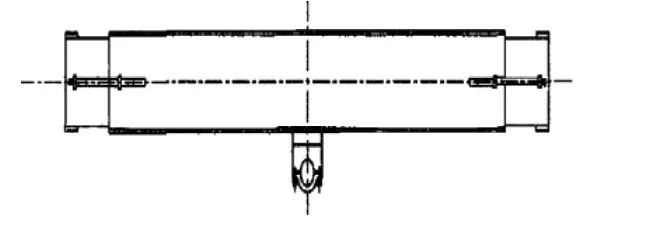

该抽油机采用伸缩游梁(如图1),通过拉长和缩短游梁两端,使游梁式双井抽油机的悬点对中井口,适应井距的变化。采用变曲率驴头(如图2),通过调节驴头上的调节螺母改变驴头曲率使驴头悬点与井口始终垂直,以适应游梁前臂长度的变化。底座采用旋转装置,当其中1口油井因故停产或作业时,可旋转底座180°,变后置式抽油机为前置式抽油机继续工作。游梁式双驴头双井抽油机可以适应一定范围内不同井距、不同工况、不同载荷的油井。

图1 伸缩游梁

图2 变曲率驴头

2 三维模型的建立

Solidworks软件是目前应用最广泛的三维设计软件,拥有强大的3D绘图能力,提供完善的三维CAD解决方案;尤其在装配环境中可以方便地修改和设计零件,可以动态查看装配体的所有运动并可以对动态零部件进行干涉检查,非常适合零件较多的双井抽油机的装配体设计。本文对该型抽油机的仿真研究主要是针对驴头悬点的运动规律和曲柄轴扭矩的大小,故在保证整机各部件配合的情况下对电机、减速箱、皮带轮等作出简化并去掉一些螺栓、螺母等与仿真结果无关的零件[2-4]。8型常规游梁式双井抽油机模型如图3所示。

图3 双井抽油机虚拟样机

3 运动学分析

为分析双井抽油机两驴头悬点的运动规律,建立如图4所示坐标系。

图4 双井抽油机机构示意

式中,R为曲柄半径长度,m;C为游梁支撑中心到连杆的距离,m;P为连杆长度,m;K为游梁支撑中心到曲柄销中心的距离,m。

式(1)用复变矢量表示为

将式(2)两边对时间求导得

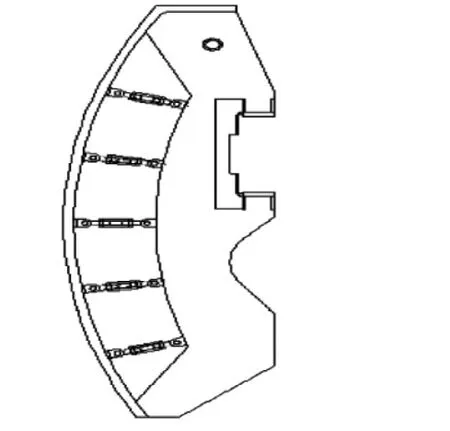

令方程两边的实部和虚部对应相等,可得

式中,θ=ωt;θ1=2π-θ;

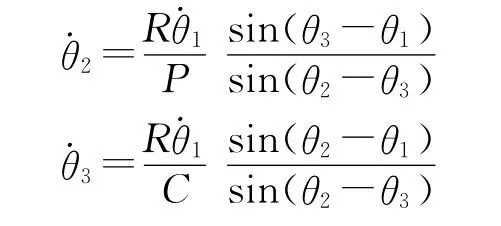

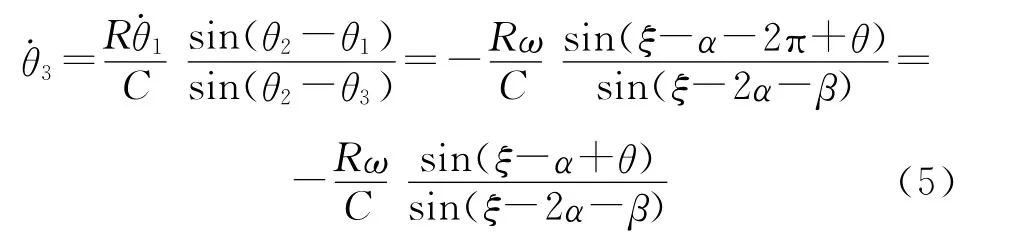

由式(3)~(4)解得

且

所以游梁的角速度为

式中,α为K与x轴的夹角,rad;ξ为K与P的夹角,rad;β为C与K的夹角,rad;ω为曲柄的角速度,rad/s;θ1为曲柄与x轴夹角,以曲柄处于x轴为0°,沿曲柄旋转方向度量,rad;θ2为P与x轴的夹角,rad;θ3为β的补角,rad。

由式(5)即可推得悬点的位移、速度、加速度。

Motion是完全内嵌于Solidworks的运动学、动力学分析软件,可以在实际生产之前确保设计的可行性,大幅降低制造物理原型的成本,并缩短产品开发时间。为方便与常规游梁抽油机比较,双井取典型工况冲程3m,冲次6min-1。图5为驴头1的悬点运动规律,图6为驴头2的悬点运动规律。由图5~6可看出,其与常规游梁式抽油机悬点运动规律基本相同。

图5 驴头悬点1运动规律

图6 驴头悬点2运动规律

4 动力学分析

该抽油机的受力如图7。减速箱曲柄轴扭矩是游梁式抽油机的基本参数之一,是悬点载荷和平衡重的合成扭矩。

游梁的力矩平衡式为

由式(6)可推得连杆受力,由连杆力可计算出曲柄轴扭矩为

图7 双井抽油机受力示意

式中,P1为第1井口悬点载荷,kN;P2为第2井口悬点载荷,kN;P3为连杆拉力,kN;M为曲柄轴输出扭矩,kN·m;L1为游梁支点到第2井口的距离,m;L2为游梁支点到连杆的距离,m;β1为游梁与连杆之间的夹角;θ4为游梁与水平位置的夹角,rad;φ为曲柄转角,rad;Qq为曲柄平衡重力,kN;r为曲柄旋转半径,m;α1为曲柄与连杆之间的夹角,rad。

由于P1和P2抽吸过程中油柱相差的重力相比常规游梁式抽油机重力差小很多,即连杆力小很多,故减速箱曲柄轴的扭矩相比常规游梁式抽油机更小,变化更平稳。

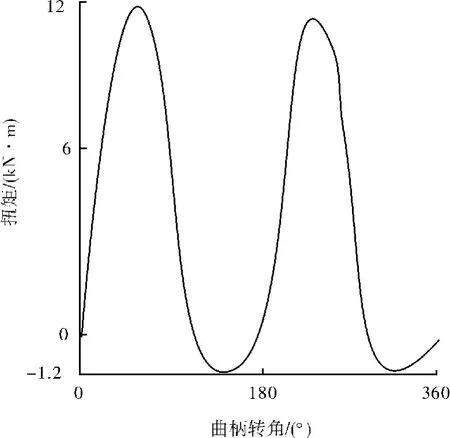

图8为仿真减速箱曲柄轴的输出扭矩曲线,可以看出:在1个上下冲程过程中扭矩存在正负变化,同时负扭矩为1.2kN·m,说明双井抽油机的负扭矩很小。

游梁式双井抽油机的输出轴扭矩比单井的小,故均方根扭矩也小于单井抽油机。影响减速箱寿命的主要因素是输出轴的峰值扭矩和负扭矩,影响电动机功率的主要因素是均方根扭矩[5-7]。由以上分析可知,游梁式双井抽油机在减速箱寿命和节能方面要优于常规游梁抽油机。

图8 曲柄轴扭矩曲线

5 结论

1) 游梁式双井抽油机的运动学和动力学特性要优于常规游梁式抽油机。

2) 该抽油机的曲柄轴输出扭矩更平稳,负扭矩现象较常规游梁式抽油机明显减小,可延长减速箱的寿命。

3) 节省了制造材料。采用杠柱载荷相互平衡,节电效果更好。

[1] 陈宝忠,甘德华.游梁式双驴头双井抽油机节能分析[J].抚顺石油学院学报,1999,19(1):60-62.

[2] 甄希金,王 勇.抽油机的3D实体建模及其动力学特性的研究[J].机械设计,2005,22(2):55-57.

[3] 刘克旺,张彦廷,魏 辽,等.基于虚拟样机技术的游梁式抽油机参数分析[J].石油矿场机械,2010,39(7):19-22.

[4] 骆华锋,栾庆德.梁式抽油机实体建模及仿真分析[J].石油矿场机械,2008,37(12):22-24.

[5] 万邦烈.采油机械的设计计算[M].北京:石油工业出版社,1988.

[6] 汤敬飞,吴晓东,马国瑞,等.调径变矩抽油机悬点载荷计算[J].石油矿场机械,2011,40(11):37-40.

[7] 姜民政,董康兴,孙振旭,等.抽油机系统地面装置效率试验研究[J].石油矿场机械,2011,40(4):54-56.

Dynamic Performance Analysis of Double-Horse Heads Pumping Unit

ZOU Long-qing,ZHOU Liang

(College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing163318,China)

Using Solidworks software established the type of the pumping unit virtual prototype, the movement and dynamic equations.Through the Motion simulation define,the variation rule of the movement parameters and dynamic parameters of the pumping unit.It is shown that the double-horse heads pumping unit negative torque reduced significantly and energy saving promises well.

beam pumping unit;double-horse heads;3Ddynamic simulation;dynamics

1001-3482(2012)08-0014-04

TE933.1

A

2012-02-10

黑龙江省科技攻关项目(GZ08A507)

邹龙庆(1962-),男,辽宁复县人,教授,博士,主要从事石油钻采机械设计理论研究。