岳纸同步电机励磁系统的数字化改造

2012-12-11杨战胜王国强岳阳林纸股份有限公司湖南岳阳414002

杨战胜 王国强 岳阳林纸股份有限公司 湖南 岳阳 (414002)

岳纸同步电机励磁系统的数字化改造

杨战胜 王国强 岳阳林纸股份有限公司 湖南 岳阳 (414002)

介绍岳阳纸业化机浆车间1#线两台6kV高压同步机励磁装置的数字化改造。叙述了全数字同步电机励磁装置DSE-M5.00在改造中的应用,改造实现了原同步机的励磁装置系统、控制柜及继电保护屏的全数字化,提高了运行可靠性,取得了可观的经济效益。

同步机;DSE-M5.00励磁装置;7UM62高压综保;S7-200PLC

岳阳林纸股份有限公司化机浆车间盘磨机在整个工艺中处于非常关键的位置,两台盘磨机使用同步电动机驱动,盘磨机要求电机功率大,转速恒定不受负载影响,且功率因数可调,能向电网补偿无功,改善电网供电质量。该电机为东方电机厂TGKS5000-4型同步机,额定功率5000kW,额定转速1500r/min,定子电压6000V,定子电流552A,额定励磁电压95V,额定励磁电流300A。起动方式为串电抗器降压起动,整个同步机系统包括:主回路的主电机、高压开关、电抗器;控制部分的励磁柜、控制柜、变送和继电保护柜;辅助部分的润滑油和液压油系统、冷却水系统组成。其中励磁系统为整个同步机系统的核心部分和最为脆弱的部分,据不完全统计,因励磁装置故障而造成停机占整个故障停机次数的80%以上[1]。我厂化机浆1#线两台同步机的励磁系统为东方电机厂生产的分立元件的模拟电路控制系统。该系统的特点是:结构简单,造价低廉,但功能单一保护不全,稳定性差,易受到环境、温度、电磁干扰、插接件接触不良的影响,经常出现晶闸管误导通、脉冲丢失、三相电流丢波缺相、不平衡、励磁不稳定造成失磁或投励失败,引起电机故障,威胁电机的稳定运行。因此决定对其原有的励磁系统进行升级改造,在改造励磁系统的同时也对原控制系统和继电保护屏进行升级。

1 DSE-M5.00励磁装置简介

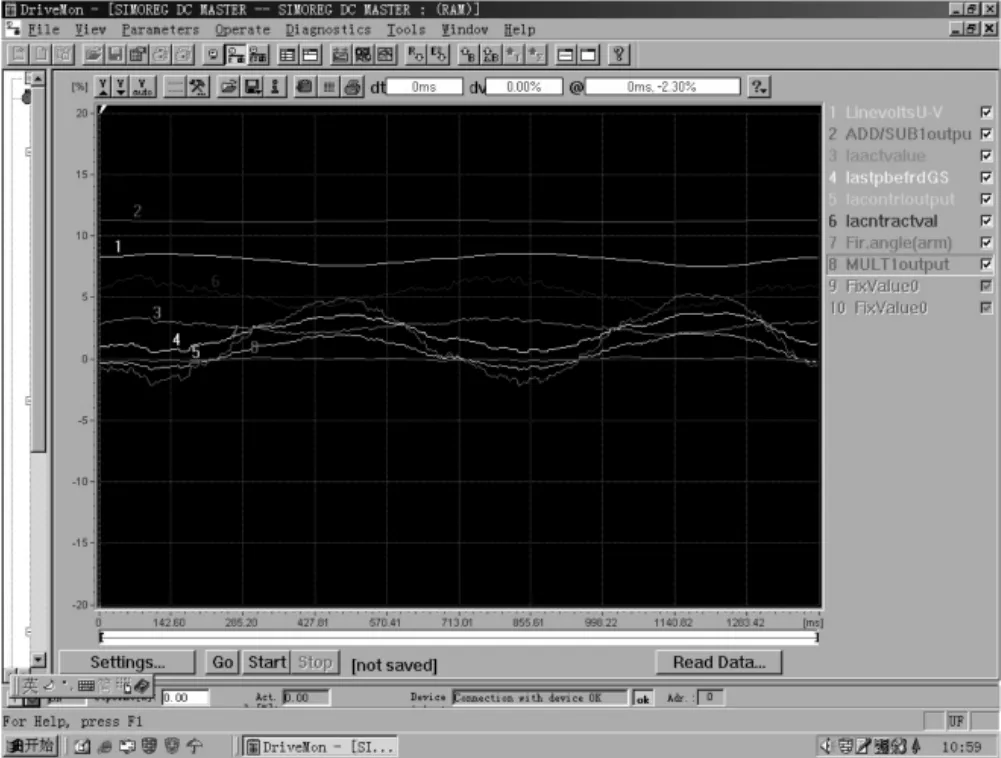

北京科信邦电气传动技术有限公司生产的DSE-M5.00是专门为大型同步电动机研制的全数字化励磁系统,最大输出电流可与软件完美兼容,以达到1200A。该系统完全基于西门子技术生产的高可靠性励磁装置DC MASTER励磁控制器,该励磁控制器采用2片32位微处理器进行冗余控制,通过随时交换实时数据,实现无断点容错运行。主要作为大电流、高可靠性、恶劣运行环境下的大型同步电动机励磁用。且可与西门子公司的DriveMonitor工控通过该软件可对内部的动态参数,如PID参数、触发角、设定值、反馈值、限幅值等1000多个参数进行实时监控,而且,不需要通过外挂PLC,仅通过自带的Profibus-DP接口就可与上级自动化系统直接连接[2]。图1是在调试时使用的一个范例。

图1 DSE-M5.00励磁装置使用调试时计算机监测情况

2 同步机励磁系统的数字化改造方案

此次改造主要是对原系统的数字化改造,涉及励磁柜、控制柜、变送和继电保护屏,以全数字化励磁装置替代原BL1B型模拟电路可控硅励磁装置,以西门子7UM62高压综保替代原机械式继电保护装置,以达改造后性能更为可靠,调节精度高,维护量更小的目的。

考虑到与车间原控制系统的兼容,故此次改造与上位机的控制仍然延用硬接线,而未使用现场总线。在选用PLC时,考虑到实际的I/O数量不大,且与上位机仍是使用硬接线连接,所以选择性能稳定,价格较为低的西门子S7-200系列PLC,作为中央控制系统负责控制同步机的电气连锁和与上位机的连接。系统结构如图2,所有电气信号送入PLC,由PLC控制同步机的起动、停止、投励、和各种电气故障处理,工艺连锁则由上位机处理,并与PLC协调控制。

图2 控制系统连接示意图

2.1 励磁系统的改造(如图3[3])

图3 原励磁系统结构图

感应电流在负半周通过VDS、Rf1、Rf2续流,正半周通过1VTS、2VTS、Rf1、Rf2续流。其缺陷在于当通过1VTS、2VTS续流时,1VTS、2VTS需要较高的感应电压(一般为电机额定励磁电压的2.5倍)才能导通。而且由于1VTS与2VTS的特性参数并不一致,所以实际的导通电压要比设定值更高,在起动时转子感应电流波形如图4所示。

图4 电机启动时电流波形

图4 a为采用图3结线方式时的转子感应电流波形。假定电机的额定励磁电压为100V,则起动时1VTS、2VTS的导通电压为250V,在感应电压正半周过零点至低于250V之间,转子绕组中将没有电流产生,而在负半周则一直有电流流过,当电机起动至末尾,转子感应电压会低于1VTS、2VTS的导通设定值(如250V),此时转子绕组中将完全没有正半周电流流过,这样,在起动时,相当于在转子绕组叠加了一个直流分量,造成电机带励起动,破坏了电机的起动力矩特性,在起动时表现为电机剧烈振动、定子电流成倍增加、起动时间延长。对于重型负载,将会产生特别严重的后果,如加速电机定子绕组绝缘老化、破坏电机的定子结构,严重的可以烧毁电机。

图5 改造后的励磁系统结构图

改造后的励磁系统(见图5)其主回路采用改进型全控桥结构,在这个电路中VTS采用分级整定的办法,电机起动期间,VTS在很低的电压下(0~10V)就能导通,确保转子感应电流在正负半周内都是对称的,而在正常运行时,VTS在很高的电压下才能导通[4]。其间的切换是由起动及转子保护装置进行采样,送至励磁控制单元,控制单元根据电机的运行工况对该装置进行控制,改造后转子感应波形如图4b所示,它基本接近于理想的感应电流波形。

改造后的励磁装置采用顺极性“准角投励”与18秒定时投励相结合的方式。所谓“准角投磁”是指电机转速进入临界滑差(即95%-98%之间)[5],按照电动机投励瞬间在转子回路中产生的磁场与定子绕组产生的磁场互相吸引力最大(即定子磁场的N、S极分别与转子绕组产生的S、N极相吸)[4]。在准角时(即图6中的M点)投入强励,使吸引力进一步加大,这样电机进入同步便轻松、快速、平滑、无冲击,起动时间可缩短30%以上。

图6 改造后的励磁装置感应电流、电压变化情况

DSE-M5.00励磁装置的参数设置:

P078=160V整流器额定输入电压

P100=22.5A(对应300A)额定励磁电流

P155=1.47 电流调节器的P增益

P156=0.255电流调节器的积分时间

P401=80%(4800KV)强励动作定子电压值

P402=105%(420A)强励电流

P403=25%(100A) 弱磁电流

P467=50%(200A) 设定励磁电流

P468=60%(240A) 设定励磁电流上限

P469=30%(120A)设定励磁电流下限

P171=105%(420A) 转矩方向I的系统电流限幅

P172=0% 转矩方向II的系统电流限幅

2.2 变送装置改造

采用集成度高的数字变送器,将不再使用独立的变送器屏。输出信号包括:定子电压、定子电流、励磁电压、励磁电流、电机有功功率到计算机参与控制。

2.3 控制回路改造

摒弃原有的继电器控制,采用西门子公司高效可靠的S7-200PLC进行控制,将原来烦琐的继电器控制改造为PLC逻辑控制,通过MPI协议和Prodibus-DP协议与液晶显示屏以及西门子综保、励磁的通讯,完成数据传递。由S7-200PLC接收DSE-M5.00励磁装置,7UM62高压综保,及各高压开关的准备信号,并检测同步机主电机风温、前后轴承温度、三相绕组温度有无报警,润滑油泵运行是否正常,油温、油压有无报警,当以上开机条件全部具备,PLC将向上位机发出“允许合闸”信号以示同步机系统具备开机条件,当PLC接收到上位机的“合闸”指令开始起动同步机,并在完成投励后向上位机反馈“运行”信号。

2.4 同步机的电气保护

同步机的保护可分为主电机的保护和同步机系统的连锁保护,改造后的同步机保护如下:

主电机保护由Siemens电机综合保护装置7UM62完成,包括:纵差动、电流速断、绝缘监视、低电压动作、电压互感器熔丝熔断监视、零序、启动时间长、过负荷、单相接地。当出现故障时,7UM62综保将向S7-200发送一个“高压综保故障”信号,由PLC记录并停同步机,同时也为防止出现PLC故障不能停机的现象,该综保同时送出一个信号直接跳开高压小车开关。

连锁保护由S7-200PLC完成包括:主电机供油系统监视--油泵不开电机无运行允许信号,主电机停机后延时15分钟停油泵,一台同步机有两台电机润滑油泵一用一备,当油压不足时自动起用备用泵,油温、油压、油位报警、轴温、绕组温度高报警、高高报警(跳闸)等。

3 改造效果

在完成此次改造后,实现了老系统同步机的全数字化,励磁系统连续运行2年零故障。减少同步机因故障造成的停机时间,提高了控制精度,优化控制方法,在其它工艺条件不变的前提下,将同步机的起动时间由原来的15~20秒缩短到9~10S有效降低电机起动损伤,大大提高电机的使用寿命。

[1]杨成德.同步机励磁技术.电气传动自动化,2002,24(4)

[2]《dsem500说明书》.北京科信邦电气传动技术有限公司

[3]《BL1B型同步机可控硅励磁装置原理说明书》.东方电机厂

[4]《dsem100说明书》.北京科信邦电气传动技术有限公司

杨战胜,男,工程师,从事岳阳纸业电气技术维护和管理工作。

王国强,男(1981年——),工程师,从事岳阳纸业化机浆车间电气技术维护工作。

2012-4-4