铝合金型材等温挤压参数优化及数据管理

2012-12-11白永成

白永成,赵 蓬

当今科技进步和现代化经济高速发展,铝合金型材的品种规格不断拓展,不断增多,应用范围已由民用建材领域推广到航天航空、汽车船舶、交通运输、电子电力、石油化工等国计民生各个方面。

然而,我国目前已投产的铝型材生产线却远不能满足国内市场需求。尤其是我国大型挤压机的设计制造尚处于起步阶段,存在着工艺技术落后,自动化水平不高,信息化管理程度低等问题,制约了生产效率和产品质量的提高。

但是,运用计算机辅助分析技术可以确定合理的挤压工艺参数,并将优化的参数存储到数据库管理系统中。这样只要输入产品规格,即可找到分析模型的工艺参数,再和实测值比较,输出可用于实际生产的控制信号,提高挤压机自动化和智能化水平。

本文首先通过优选确定挤压流速和温度,进而将得到的数据录入数据库中,经过不断试验积累,最终实现提高挤压线自动化水平及产品质量的目标。

1 工艺参数优选

挤压过程需要确定的主要数据有:材料特性、挤压速度-挤压行程曲线、梯温加热、冷却温度等。

材料特性即材料的真实应力-应变关系。需要通过采集大量试验数据,将点数据进行曲线拟合后,作为本构关系模型。试验在Gleeble-1500热模拟实验机上进行 (见图1)。

试样尺寸:直径Ø10 mm,高15 mm的圆柱体试样。

测试温度:20~550℃,共取11个温度点。

应变率范围:0.001~50s-1,共取 6 个应变率点。

挤压方式分等速挤压和等温挤压两种。

图1 Gleeble-1500热模拟实验机

等速挤压即挤压过程中的出口速度恒定不变。采用等速挤压,铝坯在挤压容器中压缩程度不同,初始阶段铝坯压缩量逐步增加,变形抗力也逐步增加,造成挤压力增大,挤压温度升高;随着铝坯在挤压容器中余量的减小,挤压力降低。挤压后期余量越来越少,所需成形力急剧升高,接近挤完时挤压力达到最大,剩下无法挤出的余料通过压余剪切除。

生产中采用如下方法对型材出口流速进行调整,保持出口流速恒定:

(1)在模具上设置导流孔、导流槽。

(2)采用阻碍角、促流角。

(3)增加金属阻碍块。

(4)改变定径带长度。

(5)调整模孔在挤压筒中的位置。

以上5种模具设计方式可以调整铝材出口速度,实现等速挤压,即无论挤压速度如何改变,型材出口流速始终保持不变。

等温挤压是指型材在模具出口处温度基本保持恒定。在挤压过程中,挤压速度快时型材变形剧烈,坯料内部热量由于不能及时地散出将导致型材出口温度上升;反之,当挤压速度慢时,由于坯料散发的热量不能及时地由变形热补充将导致型材出口温度下降。因此出口温度升高时,应降低挤压速度;而当出口温度下降时,应加快挤压速度。目前采用挤压速度的变化、坯料梯温加热及模具冷却方法实现等温挤压已成为铝型材挤压技术的发展趋势。

在挤压过程中温度与速度关系最为密切。提高挤压速度将使变形能大量转化成热能,坯料的预热温度必须相应降低。反之,若想提高挤压温度,则坯料的预热温度必须提高。

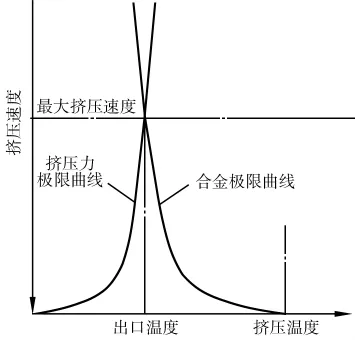

实现等温挤压必须以铝合金挤压速度和挤压温度为参考依据(见图2),最大挤压速度和出口温度之间给出了两条极限曲线,一条表示了最大挤压力,即设备能力;另一条表示铝合金开裂曲线。两条曲线交点为最大挤压速度和出口温度。我们在设定挤压工艺参数时,挤压速度应尽量快,以达到理想的最大挤压速度,但又不能超过金属的过烧温度。如果金属挤出温度超过过烧温度,则应降低挤压速度,降低等温挤压的出口温度。

图2 挤压速度和挤压温度关系曲线

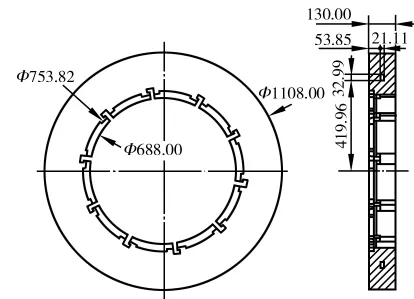

下面以5083带筋薄壁管材为例,对挤压过程主要工艺参数进行优选 (见图3)。

图3 带筋薄壁铝型材

5083铝合金应用于需要有高的抗腐蚀性、良好的可焊性和中等强度的场合,如舰艇、汽车和飞机板焊接件,过烧温度为580℃。

通过上述优化方法对其出口速度进行优化调整后出口速度差在7%~9%左右 (见图4、图5)。

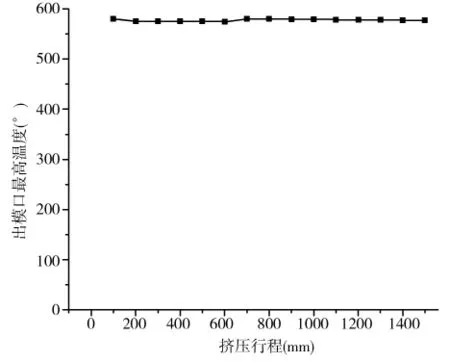

在等温挤压中采用从试验得到的材料本构模型,得到等温挤压出口温度在575~580℃之间,用梯温加热坯料、水冷模具及变速挤压,带筋管材穿孔模挤压比 11.27。

优选的主要工艺参数及曲线如下:

坯料长度 1 600 mm

坯料入口温度 420°C

温度梯度 80°C

模具温度 450°C

图4 模具形状优化后的带筋管材穿孔挤压成型流速分布图

图5 模具形状优化后的带筋管材模具图

挤压筒温度 480°C

初始挤压速度 3 mm/s

冷却水温度 50°C

从挤压行程和挤压温度变化曲线可以看出,型材出口温度在575~580℃之间变化,基本保持恒定(见图 6)。

图6 挤压行程-出口温度关系曲线

从挤压力和挤压行程变化曲线可以看出,挤压力变化趋势为增大-减小-增大,最大值出现在最后阶段,为22 467 t(见图7)。

图7 挤压行程-挤压力关系曲线

2 数据库管理系统

该数据库管理系统主要用于对模拟结果数据进行统计,并生成相应的曲线,查看各调用工艺参数之间的关系和走势。其主要功能有

检索数据 查找已经输入的数据,包括挤压材料的物理性质和挤压参数。

绘制曲线 对等温挤压结果进行分析,得出挤压行程与型材出口温度、挤压力、挤压速度之间的关系,测温点温度与出口速度之间的关系(见图8)。

图8 绘制曲线功能界面

录入数据 输入模拟结果或者生产中的经验数据,以供查询和分析。

3 结语

(1)利用计算机仿真,可以得到最佳的挤压工艺参数,对提高铝型材产品质量及生产效率至关重要。

(2)挤压工艺数据库系统可以将仿真的分析模型和实际数据记录下来。尤其随着实际数据的增加,将使数据库中的数据更加准确可靠。