大型球形储罐的现场组焊技术

2012-12-11李鱼

李 鱼

球形储罐由于尺寸庞大,受厂房尺寸和运输等条件的限制,在制造厂完成球壳板的压制,以及接管和一些临时性附件的焊接后,必须运往用户现场就地组焊。球形储罐的现场组焊通常采用分带组装或分瓣组装两种方式,而对于大型球罐通常采用分瓣组装的方式。球形储罐的现场组焊是一项十分复杂的工作,涉及工序较多、受自然条件及天气影响较大,与通常在厂房内施工有很大区别。因此,进入现场前必须制定合理、严密的施工计划,对组焊工艺进行充分论证,确保方案可行、可靠。本文结合我公司4台2500 m3球罐的安装过程,详细介绍大型球型储罐的现场组焊技术。

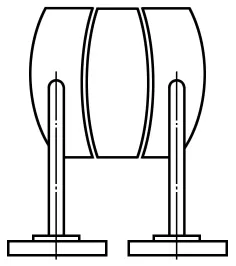

该4台球罐内径为SØ16 800 mm,壁厚 35 mm,材质为16MnDR,共由四带板组成,即:上极带、上温带、赤道带和下极带。工作压力为0.4~1.3 MPa,按照 JB 4732-1995 设计,工作介质为天然气(见图1)。

1 组装前准备

(1)按照图纸、技术要求和引用标准规定进行现场球罐零部件的验收。

图1 球罐外形

(2)进行球罐基础部位尺寸检查和验收,允许偏差应符合GB 50094的规定,并满足设备安装要求。基础混凝土的强度不得低于设计要求的75%。

(3)焊接球壳板的定位块、限位块和吊耳等。定位块的数量及位置是根据壳板弧长尺寸计算而来,一般相邻两定位块距离为700~900 mm,距球壳板内侧边缘距离为150 mm。限位块焊接在赤道带板水平线上下位置。赤道带板及上极带各板焊接吊耳,数量为2个,下极带各板无需焊接专用吊耳,吊装时用板内侧的定位块即可。定位块和限位块采用与球壳板同材质钢板气割而成(见图2)。

图2 定位块、限位块设置示意图

(4)在赤道带和上温带板的内部相应位置焊铺设跳板用的三角架挂耳,然后将三角架用螺栓固定在挂耳上,注意应确保球壳板组装后,三角架的位置应能保证跳板水平,且便于焊工施焊。

(5)在平台上将上、下支柱组焊,组焊后各项检验结果应当符合标准和产品技术要求的规定。

2 球罐组装

2.1 赤道带板组装

在基础滑板表面划出支柱安装中心线、角度等分线和支柱底板圆,考虑到焊缝收缩和组装方便,支柱中心线的直径应比设计值大10~20 mm,以便于最后一块赤道带的插装就位。在支柱底板下面涂一层厚度为1 mm左右的润滑油,以减少支柱滑动阻力。根据支柱编号和球罐设备方位图,吊装带支柱与内三角架的第一块赤道带板。

赤道带板的吊装采用插入法,具体步骤如下:

(1) 首先吊装第一块带支柱的赤道板,起吊后,把支柱放在基础上就位,调整支柱使其径向、周向垂直度≤10 mm,用经纬仪检查合格后紧固地脚螺栓。

(2)吊装第二块带支柱的赤道带板,按前述方法,调整支柱径向、周向垂直度、紧固地脚螺栓,安装两支柱间拉杆并进行调整。

(3)吊装第三块不带支柱的赤道带板,插装在已安好的两块板之间,水平度可根据限位块的位置进行控制,并在邻板间留出3~5 mm的焊接间隙。吊装就位后,用日字夹具、方销、圆销将三块板组成一体,注意只能使用组装夹具,不允许采用点焊方式(见图3)。

(4)按上述方法依次吊装一块带支柱的赤道带板,一块不带支柱的赤道带板,吊装就位后用组装夹具连接并进行调整,直至全部闭合,组装成带。

图3 赤道带板的吊装

随后依次组装下极带板和上极带板。

2.2 组装质量检查

球壳组装后,对各带板进行调整,用弦长不小于1 m的样板检查组对后的棱角,使上述各带板组装后的对口间隙、错边量、棱角度、赤道线水平度、支柱垂直度及任意位置最大与最小直径之差符合规定。

组装偏差要求

组对间隙 2±2 mm

组对错边 ≤2 mm

组对棱角 ≤4 mm

赤道线水平度

每块球壳板 ≤2 mm

相邻两块球壳板 ≤3 mm

任意两块球壳板 ≤6 mm

支柱垂直度

径向 ≤10 mm

周向 ≤10 mm

球罐任意位置最大直径、最小直径及两极间净

距与设计内径之差 50.52 mm

3 球罐焊接

3.1 球罐焊接顺序

赤道带纵缝(外部)→赤道带纵缝(内部)→上温带纵缝(外部)→上温带纵缝(内部) →上、下极带纵缝(外部)→上、下极带纵缝(内部)→上极拼缝(外部)→上极拼缝(内部)→下极拼缝(外部) →下极拼缝(内部) →上极带方环缝(外部)→上极带方环缝(内部)→下极带方环缝(外部)→下极带方环缝(内部)→大环缝(外部) →大环缝(内部) →上环缝(外部) →上环缝(内部)→下环缝(外部)→下环缝(内部)。

3.2 焊接操作要求

赤道带纵缝和上温带纵缝采用分二段焊法,由10名焊工对称同步焊接;上、下极带纵缝和方环缝是应力集中处,在4名焊工同时施焊的前提下,除第一、二层采用分段退向焊外,其余为顺向焊,起弧点在环缝坡口内;上、下极带环缝由8名焊工同时施焊,焊接时采用多层多道焊,各焊工交接位置要错开200~300 mm,各层道之间要错开20~30 mm。焊接大坡口面时,除封面层采用退向焊外,其余各层均为从左向右焊,留足接头尺寸;上、下极方环缝必须在极带纵缝焊接完成后进行,方环缝由8名焊工施焊,采用多层多道焊,焊接位置为横焊,第一、二层采用分段退向焊,其余各层由左向右进行,交接处应留有足够长度;上、下极拼缝焊接是先焊上极再焊下极,由4名焊工对称施焊,焊接位置为平焊和仰焊,平焊时电流可大一些,第一、二层采用分段退向焊,其余各层为顺向焊。

焊后打磨是焊接的最后一道工序,要求焊道至母材平滑过渡;当焊道边缘咬肉深度≤0.3 mm时,采取打磨处理,当焊接咬肉深度>0.3 mm时,需补焊磨平后PT检验;对接焊缝应采用砂轮将焊缝上回火焊道全部打磨光滑平整,打磨后焊缝任何部位不能低于母材。角焊缝应打磨至与母材圆滑过渡,其焊脚尺寸应符合设计图中的规定。

4 球罐无损检测

焊缝表面的形状尺寸及外表检查合格后,方可进行无损探伤。球壳全部对接焊缝焊接完成24 h后进行100%的射线检测,采用设备为Ir192γ射线源。全部焊缝100%(包括全部T口) 超声波复验。球壳上所有对接焊缝内外表面,接管与球壳板焊缝内外表面,支柱、垫板与其它角焊缝,焊接背面清根处,补焊处表面区,工卡具焊迹打磨处、球壳板缺陷及补焊并打磨处进行100%磁粉检测或渗透检测。

在压力试验后还应进行复查,比例不少于焊缝全长20%。复查部位包括每一处相交焊接接头、接管与球壳板焊缝内外表面、补强圈、垫板、支柱与其它角焊缝的外表面、工卡具焊迹打磨和壳体缺陷补焊及打磨处。检测应在焊接完成后48 h后进行,检测前受检表面应打磨使露出金属光泽,焊缝应与母材平滑过渡。

5 球罐整体热处理

采用轻柴油燃烧器燃油法,将燃烧器安装在球罐的下人孔位置,上人孔安装带有挡板的烟囱以排除烟气,以球罐本身当燃烧室,选用0号柴油为燃料,通过鼓风机送风和喷嘴将柴油喷入并雾化,由电子点火器点燃,利用燃油不断燃烧而产生的高温气流在球罐内壁对流传导和火焰热量辐射作用,使球罐升温至热处理温度。球罐外表面包保温材料以防热量散失。保温材料采用超细玻璃纤维毡,总厚度100 mm,采用钢带和保温钉固定,安装时用铁丝在保温钉上交叉绕紧,保温棉层外挂钢带并勒紧,尤其应注意防止下半球处的保温棉块脱落。球罐上的人孔、接管等处均应扣盲板保温,从支柱与球罐联接焊缝下端起向下1 m长度范围内的支柱也需采取保温措施。控温程序为每3 s巡检一点,每2.5 min左右巡查一遍,如发现保温缺陷则发出温差信号报警,提醒操作人员及时处理。

此外,由于热处理规范中要求试板与球罐的球壳板需采用相同工艺进行热处理,所以将试板在上极带处以120°间隔放置。

考虑到支柱在热处理过程中会因受热膨胀而移动,所以在热处理时,应松开拉杆及地脚螺栓,并在支柱地脚板底部设置移动装置和位移测量装置。热处理过程中应监测实际位移值,并按计算位移值调整柱脚的位移,温度每变化100℃时调整一次,允许偏差≤10 mm。移动柱脚应缓慢平稳。热处理后应测量并调整支柱垂直度和拉杆挠度,拉杆重装时应对称均匀拧紧,偏差应符合前述组装要求。

6 其它

球罐整体热处理结束后,应按产品技术要求和相应技术标准规定完成无损检测、水压及气密性试验、防腐涂漆等工作。

7 结语

本文所述球形储罐的现场组焊工艺技术已经过多次实际验证,可以满足大多数球形储罐的组焊技术要求。但由于球形储罐的现场组焊是在室外进行,受各种自然或人为因素影响较大,因此施工方应针对具体产品在组焊前做好充分准备工作,才能够确保组焊工作圆满完成。